Аксиальные двигатели внутреннего сгорания У.Г. Макомбера (США)

Проект аксиального двигателя внутреннего сгорания конструкции Г.И. Смоллбоуна никого не заинтересовал и остался в виде набора чертежей. Тем не менее, идея не пропала. Вскоре появились аналогичные проекты, оказавшиеся более успешными. В конце первого десятилетия прошлого века тематикой аксиальных двигателей занялся американский инженер У.Г. Макомбер. Благодаря удачной конструкции и рвению своего создателя новый аксиальный двигатель даже дошел до серийного производства и использования на практике.Уолтер Гленн Макомбер с детства проявлял интерес к инженерному делу. К примеру, в 14 лет он из подручных материалов собрал простейший паровой двигатель, который, однако, развивал достаточно высокую для самоделки мощность. В дальнейшем Макомбер предложил несколько других изобретений, пригодных для использования в различных сферах. В конце первого десятилетия XX века изобретатель занялся созданием аксиального двигателя внутреннего сгорания.

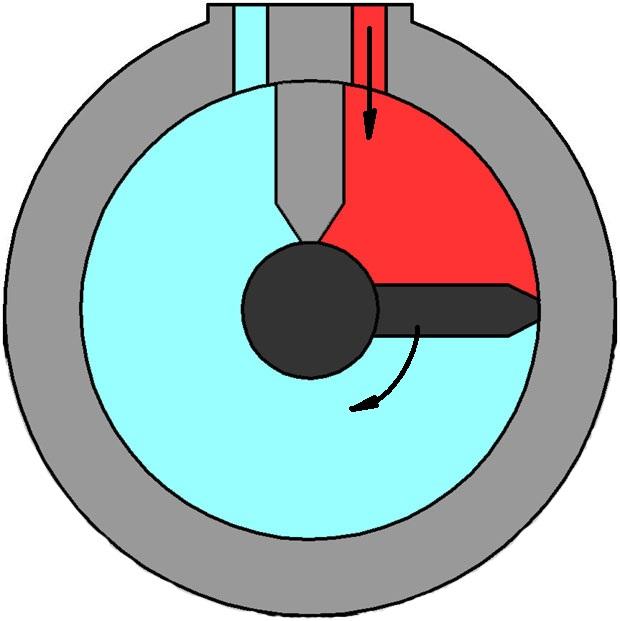

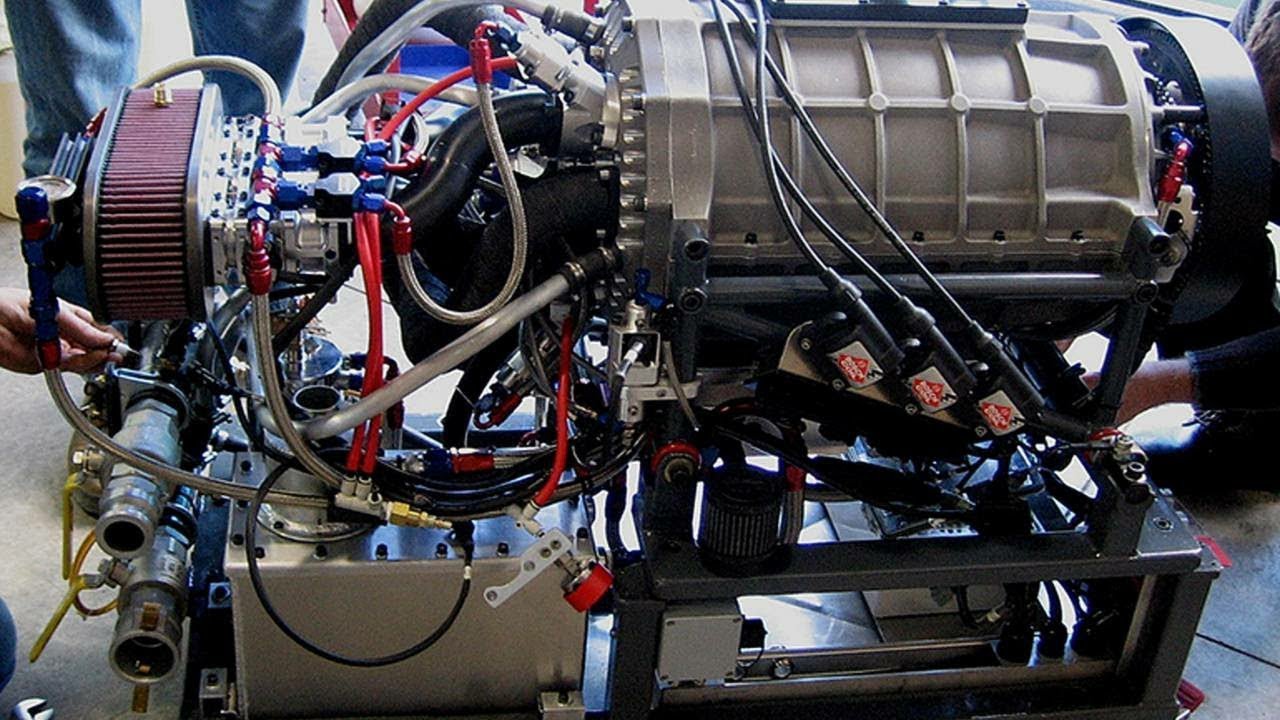

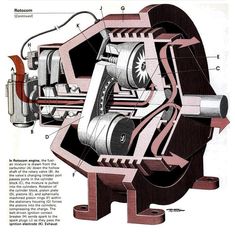

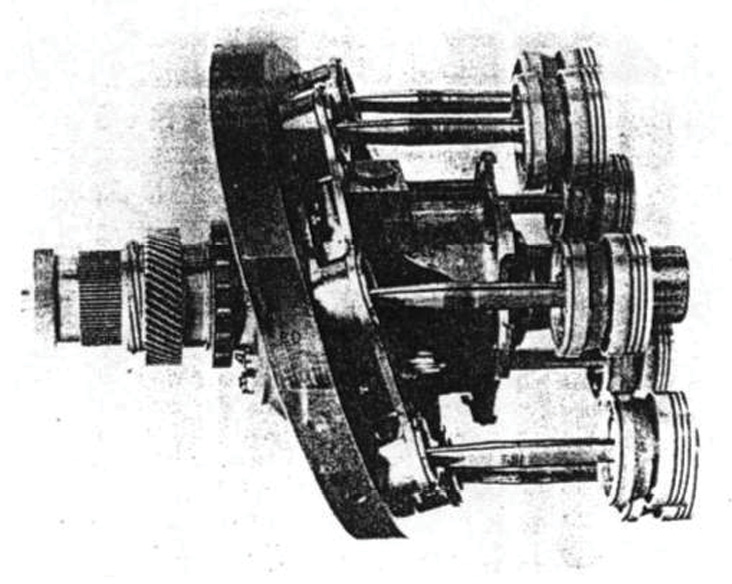

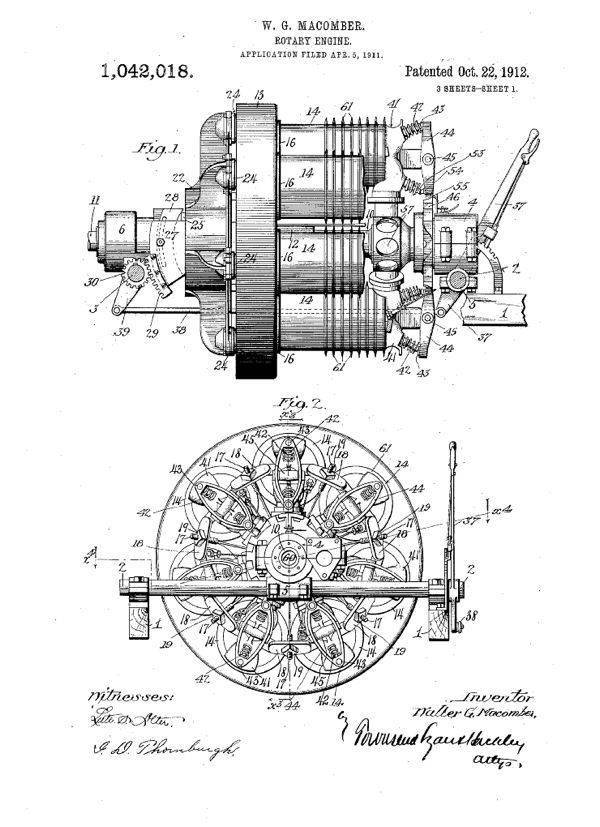

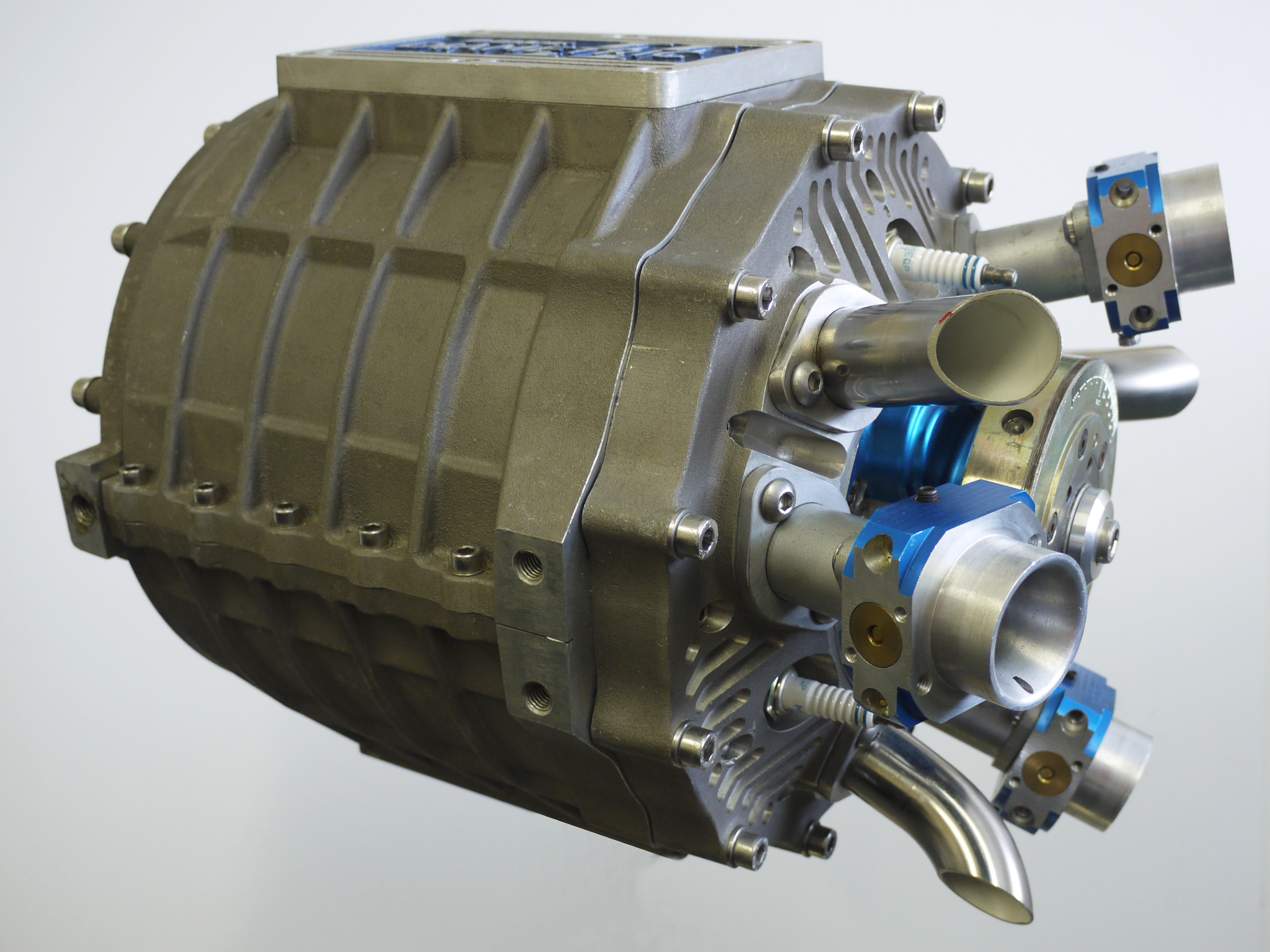

Общая схема двигателя Макомбера

В 1909 году У.Г. Макомбер подготовил комплект чертежей и собрался патентовать свое изобретение. Кроме того, он основал собственную фирму, которая в дальнейшем должна была заниматься производством новых двигателей. Мастерские компании Macomber Rotary Engine Company расположились в Лос-Анджелесе. Планировалось освоить сборку новых моторов, и, в перспективе, заключить контракты на их поставку таких изделий производителям автомобильной или авиационной техники.

По некоторым данным, первая заявка на патент была подана Макомбером в 1909 году. Тем не менее, в большинстве материалов по этой теме фигурируют более поздние документы. К примеру, одна из заявок была подана в апреле 1911 года и привела к получению патента в октябре 1912-го. Кроме того, усовершенствованный вариант аксиального двигателя был запатентован в 1916 году. Таким образом, У.

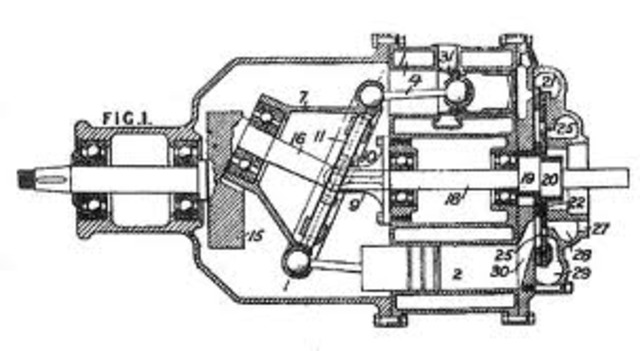

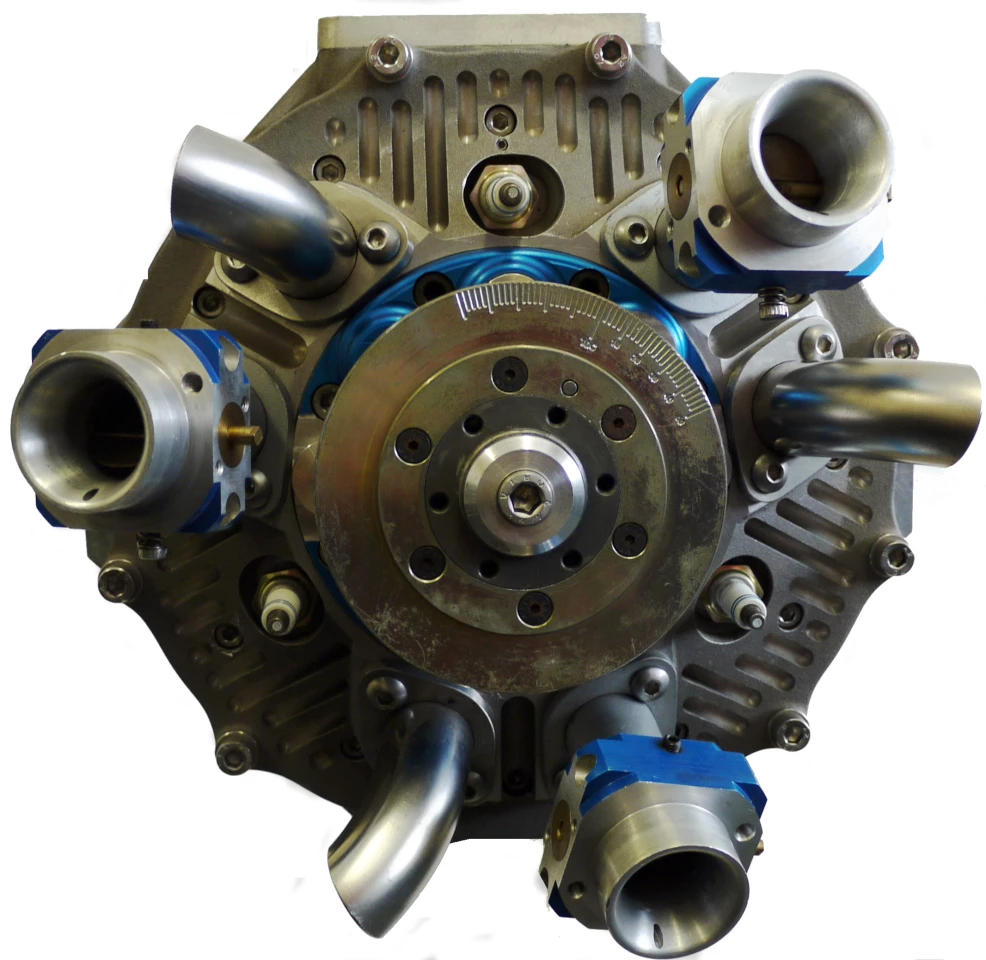

Несмотря на добавление или изменение различных деталей, аксиальные двигатели Макомбера в целом имели схожую архитектуру. Дорабатывались различные узлы, но компоновка, количество цилиндров, способ управления мощностью и т.д. оставались одинаковыми. Изобретатель предложил использовать блок из семи цилиндров с воздушным охлаждением. Двигатель был построен по аксиальной схеме с вращающимся блоком цилиндров. Макомбер посчитал, что такая система позволит улучшить охлаждение цилиндров за счет постоянного обдува без использования дополнительных вентиляторов.

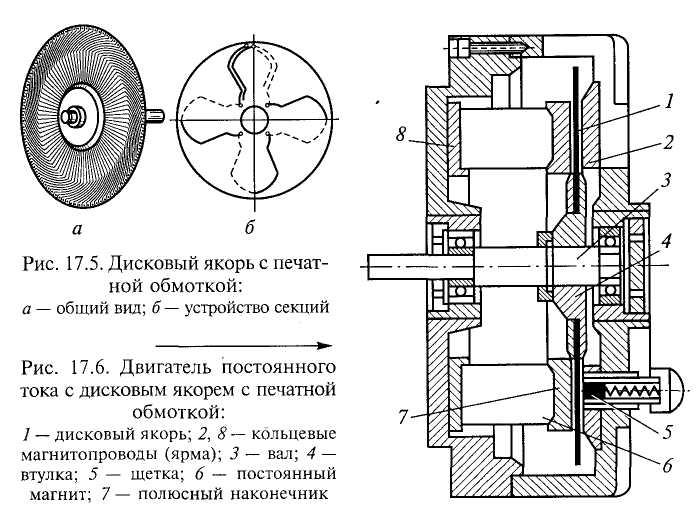

Чертежи из патента 1912 г. Изображения Theoldmotor.com

Конструкция аксиального двигателя Макомбера условно разделялась на две основные части: картер с шайбовым механизмом и блок цилиндров. Кроме того, в составе двигателя присутствовали некоторые другие агрегаты, закрепленные на основных узлах.

Аксиальный двигатель Макомбера оснащался семью цилиндрами, расположенными в одном блоке, параллельно с валом. Для лучшего охлаждения на внешней поверхности цилиндров предусматривалось оребрение. Такие «радиаторы» и постоянное вращение блока цилиндров, как ожидалось, должны были обеспечивать приемлемое охлаждение. Внутри цилиндров помещались поршни с шарнирно закрепленными шатунами. Применение шарниров было связано с оригинальной системой регулировки мощности двигателя путем изменения полного и рабочего объема цилиндра, а также степени сжатия.

Система впуска и выхлопа размещалась на головной части цилиндра. Для упрощения их конструкции Макомбер предложил использовать для подачи бензовоздушной смеси полый вал двигателя. Цилиндры соединялись с валом при помощи трубок, по которым происходила раздача смеси. Выхлоп производился через патрубки в окружающее пространство.

Реклама двигателя Model A

Попеременное открытие впускного и выхлопного клапана должно было осуществляться за счет специального механизма. Подпружиненные клапаны крепились в верхней части цилиндра, над ними имелось качающееся коромысло. На валу предусматривался кулачок сложной формы, который во время вращения должен был поднимать или опускать ближайший конец коромысла клапанов. При нажатии на коромысло утапливался впускной клапан, при подъеме – выхлопной.

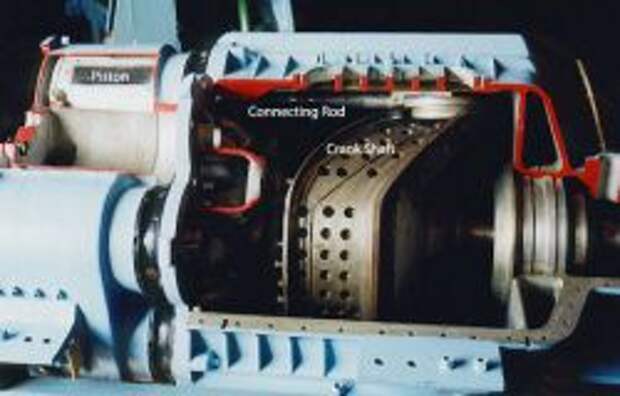

При помощи шатунов поршни цилиндров были связаны с шайбовым механизмом. Основной деталью последнего была планшайба сложной формы. На шарнире, расположенном на продольной оси двигателя, крепилось опорное кольцо с подшипником для маховика с креплениями для шатунов. Во время работы двигателя шатуны должны были проворачивать и качать маховик. За счет жесткого закрепления некоторых деталей вращался не только маховик, но и блок цилиндров.

Возвратно-поступательное движение поршней преобразовывалось во вращение главного вала в соответствии с принципом работы механизма «планшайба-стержни». При этом, однако, с валом был жестко связан не качающийся маховик, а блок цилиндров. Таким образом, роль планшайбы в двигателе Макомбера фактически играли цилиндры. Тем не менее, как показала практика, подобная архитектура двигателя не оказывала серьезного влияния на его характеристики.

При этом, однако, с валом был жестко связан не качающийся маховик, а блок цилиндров. Таким образом, роль планшайбы в двигателе Макомбера фактически играли цилиндры. Тем не менее, как показала практика, подобная архитектура двигателя не оказывала серьезного влияния на его характеристики.

Большой интерес представляет система регулировки мощности и других параметров двигателя. Предполагалось, что новый мотор сможет работать в определенном диапазоне оборотов, мощности и крутящего момента. Для этого в его конструкцию был введен механизм изменения объема цилиндра. Примечательно, что на чертежах в патенте 1916 года подобные детали отсутствуют. Вероятно, было решено отказаться от специальных механизмов ввиду появления более совершенных коробок передач.

На главной раме двигателя или мотораме автомобиля/самолета предлагалось жестко крепить только картер шайбового механизма и систему изменения объема цилиндров. Блок цилиндров при этом связывался с последней. При необходимости водитель или пилот должен был сдвигать специальный рычаг. При этом две зубчатые передачи (в некоторых вариантах проекта – одна) должны были сводить друг к другу или разводить в стороны блок цилиндров и маховик шайбового механизма. За счет этого можно было изменить рабочий объем цилиндра, степень сжатия смеси и другие параметры. При разведении цилиндров и маховика в стороны мощность двигателя падала, при сведении – росла.

При этом две зубчатые передачи (в некоторых вариантах проекта – одна) должны были сводить друг к другу или разводить в стороны блок цилиндров и маховик шайбового механизма. За счет этого можно было изменить рабочий объем цилиндра, степень сжатия смеси и другие параметры. При разведении цилиндров и маховика в стороны мощность двигателя падала, при сведении – росла.

Аэроплан Ч. Уолша в полете, май 1911 г. Фото Cynthiashidesertblog.blogspot.ru

По чертежам, подававшимся вместе с заявкой на патент, был выполнен аксиальный двигатель Macomber Model A. Этот мотор предлагался для использования на автомобилях и самолетах. Следует отметить, что предложенный двигатель был интересен в первую очередь именно как силовая установка для летательных аппаратов. Он имел сравнительно малый вес и небольшие габариты при достаточно высокой мощности. При определенных обстоятельствах двигатель Макомбера вполне мог стать реальной альтернативой звездообразным ротативным двигателям того времени.

В рекламном буклете двигателя Model A сообщалось, что он развивает мощность до 50-60 л. с. при 800-1400 оборотах в минуту. Семь цилиндров двигателя имели внутренний диаметр 4,25 дюйма. Максимальный ход поршней составлял 4,25 дюйма. При необходимости последний мог изменяться. Отмечались крайняя простота клапанного механизма цилиндров, отсутствие движущихся деталей в системе подачи смазки и другие особенности конструкции. Также в качестве преимущества представлялись малые габариты и вес. Максимальный диаметр двигателя составлял 19 дюймов (48,25 см), длина – 34 дюйма (86,36 см), а масса с дополнительным оборудованием не превышала 250 фунтов (113,4 кг). Для установки воздушного винта имелся вал длиной 6 дюймов (15,24 см).

с. при 800-1400 оборотах в минуту. Семь цилиндров двигателя имели внутренний диаметр 4,25 дюйма. Максимальный ход поршней составлял 4,25 дюйма. При необходимости последний мог изменяться. Отмечались крайняя простота клапанного механизма цилиндров, отсутствие движущихся деталей в системе подачи смазки и другие особенности конструкции. Также в качестве преимущества представлялись малые габариты и вес. Максимальный диаметр двигателя составлял 19 дюймов (48,25 см), длина – 34 дюйма (86,36 см), а масса с дополнительным оборудованием не превышала 250 фунтов (113,4 кг). Для установки воздушного винта имелся вал длиной 6 дюймов (15,24 см).

Фирма Macomber Rotary Engine Company планировала собирать новые двигатели под заказ. Цена одного комплекта составляла 2 тыс. долларов. При заказе моторов покупателю следовало внести четверть стоимости контракта. Остальная сумма передавалась производителю после сдачи заказа.

Объемы производства двигателей Model A неизвестны. По разным данным, было собрано не более нескольких десятков таких изделий.

В 1914 году У.Г. Макомбер занялся продвижением двигателя своей конструкции в автомобильной сфере. Уже в 1915-м появился первый автомобиль с аксиальным двигателем. Опытный образец имел классическую для машин того времени компоновку со сравнительно длинным моторным отсеком и сиденьями, расположенными над задней осью. При этом особая конструкция двигателя позволила заметно сократить размеры капота и придать ему характерную форму.

Первый автомобиль с двигателем Макомбера, 1915 г. Фото Cynthiashidesertblog.blogspot.ru

В дальнейшем Компания Macomber Rotary Engine разработала и предложила потенциальным покупателям несколько вариантов автомобиля с аксиальным двигателем. Дальнейшее совершенствование конструкции мотора позволило повысить характеристики без заметного роста габаритов.

Автомобиль Eagle-Macomber, 1916 г. Фото Theoldmotors.com

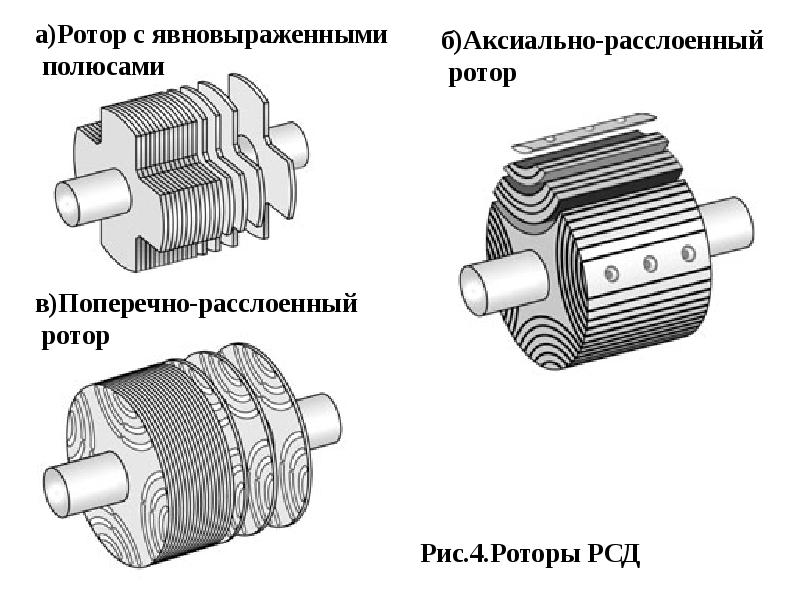

На автомобиле с уменьшенным капотом использовался новый вариант двигателя с пятью цилиндрами. Патент на такую версию мотора был получен в ноябре 1916 года. Автомобильный вариант двигателя имел пять цилиндров, расположенных вокруг центрального главного вала. Общее строение и принцип работы остались прежними, однако были доработаны некоторые отдельные элементы. К примеру, маховик закрепили на опорном кольце, теперь жестко соединенном с картером механизма. Также были изменены некоторые другие узлы.

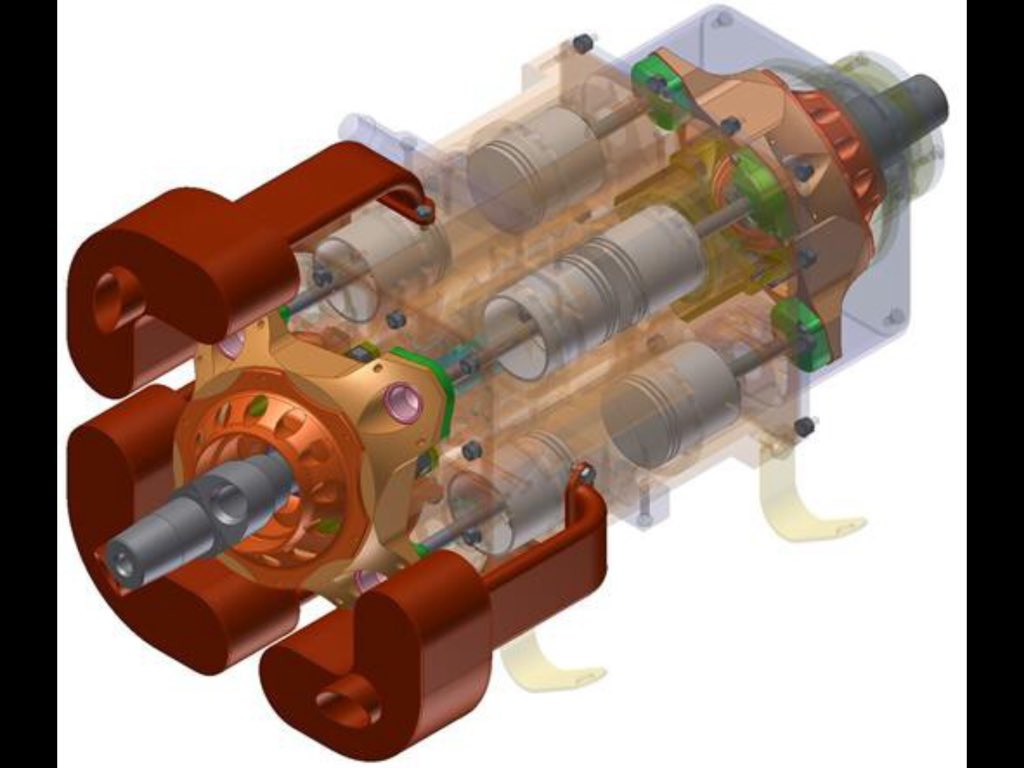

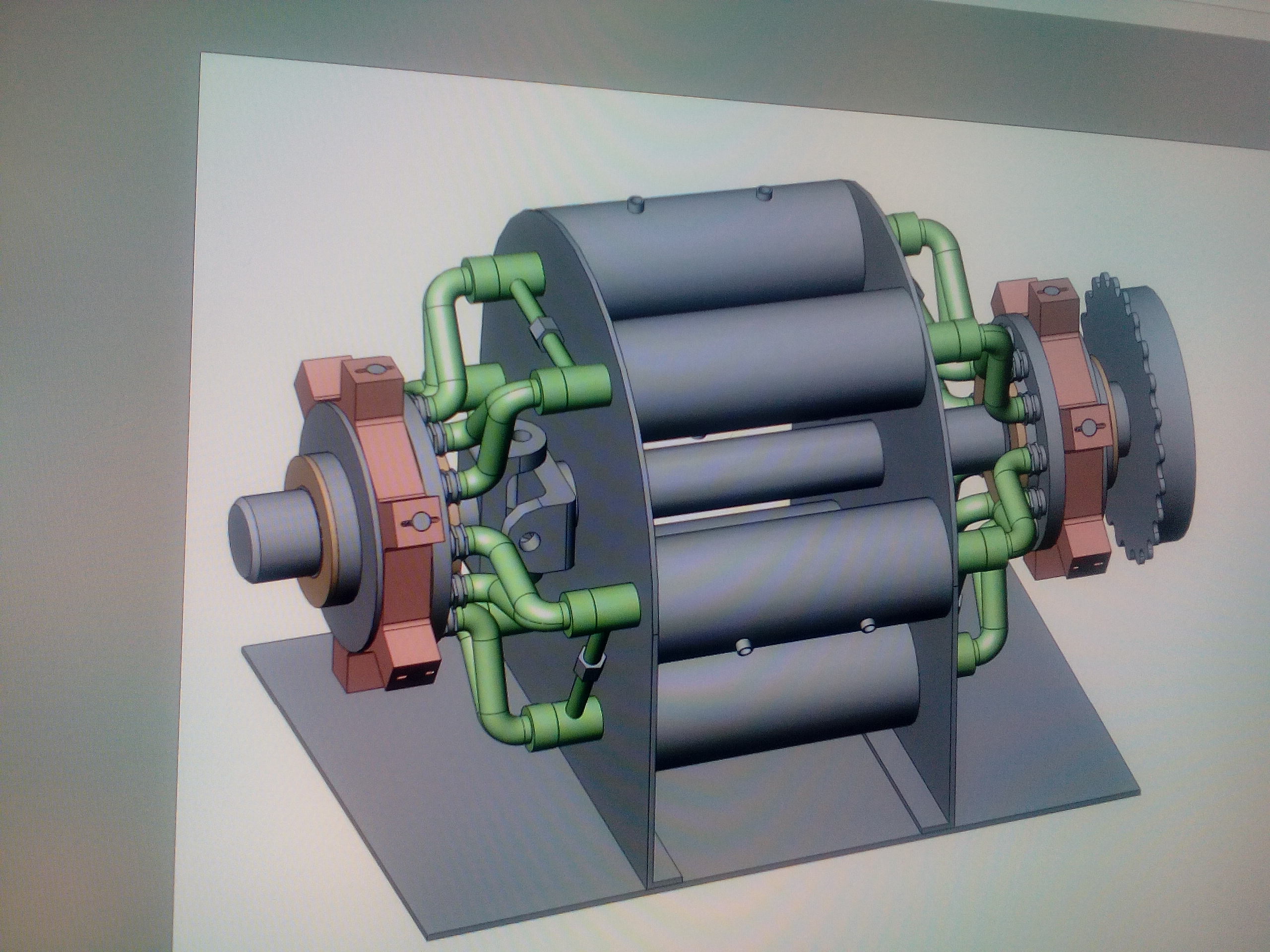

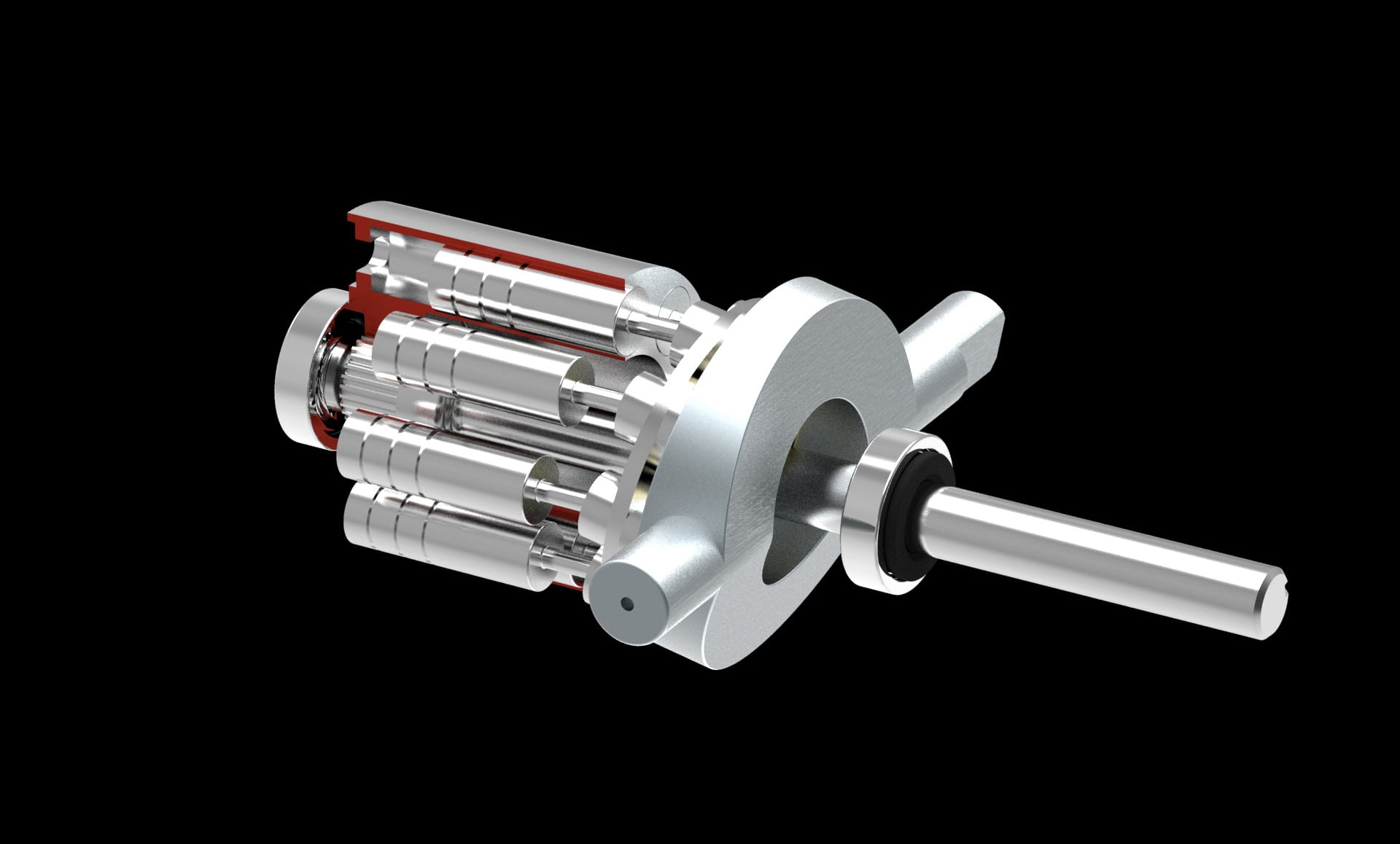

Пятицилиндровый двигатель Макомбера

Пятицилиндровый аксиальный двигатель получил новый кожух-корпус. Все агрегаты помещались в корпус, состоявший из нескольких цилиндрических поверхностей разного диаметра. Кроме того, со стороны блока цилиндров на корпусе имелся раструб воздухозаборника. Во время работы через него должен был поступать воздух, используемый для охлаждения цилиндров. К выхлопным патрубкам цилиндров добавили трубки, расположенные параллельно продольной оси двигателя. По этим трубкам газы должны были поступать в специальный коллектор, расположенный вокруг шайбового механизма. Нагретый цилиндрами воздух и выхлопные газы в итоге попадали в изогнутый канал и выбрасывались через специальный патрубок.

Кроме того, со стороны блока цилиндров на корпусе имелся раструб воздухозаборника. Во время работы через него должен был поступать воздух, используемый для охлаждения цилиндров. К выхлопным патрубкам цилиндров добавили трубки, расположенные параллельно продольной оси двигателя. По этим трубкам газы должны были поступать в специальный коллектор, расположенный вокруг шайбового механизма. Нагретый цилиндрами воздух и выхлопные газы в итоге попадали в изогнутый канал и выбрасывались через специальный патрубок.

Чертежи из патента 1916 г. Изображения Theoldmotor.com

Автомобили с аксиальными двигателями выпускались под маркой Eagle-Macomber. В силу разных причин они не пользовались большой популярностью и производились исключительно под заказ. По имеющимся данным, в общей сложности было построено не более полусотни машин «Игл-Макомбер», вскоре переданных заказчикам. Количество выпущенных моторов вряд ли сильно отличается от числа автомобилей.

Фирма Macomber Rotary Engine Company работала до 1918 года. Из-за низкого спроса на свою продукцию, как на автомобили, так и на двигатели, она была вынуждена свернуть производство. К этому времени массовые попытки разработать новый тип двигателя почти полностью прекратились. В автомобильной сфере свое место прочно заняли рядные двигатели, а в авиации закрепились звездообразные. В дальнейшем в двигателестроении наблюдались разные тенденции, но аксиальные двигатели так и не смогли получить широкого распространения. Не видя перспектив, У.Г. Макомбер оставил это направление и занялся более перспективными проектами.

Из-за низкого спроса на свою продукцию, как на автомобили, так и на двигатели, она была вынуждена свернуть производство. К этому времени массовые попытки разработать новый тип двигателя почти полностью прекратились. В автомобильной сфере свое место прочно заняли рядные двигатели, а в авиации закрепились звездообразные. В дальнейшем в двигателестроении наблюдались разные тенденции, но аксиальные двигатели так и не смогли получить широкого распространения. Не видя перспектив, У.Г. Макомбер оставил это направление и занялся более перспективными проектами.

По материалам сайтов:

http://douglas-self.com/

http://theoldmotor.com/

http://cynthiashidesertblog.blogspot.ru/

http://american-automobiles.com/

http://freepages.genealogy.rootsweb.ancestry.com/

Аксиальный поршневой двигатель внутреннего сгорания с качающимся блоком карданных подвесов

Изобретение относится к поршневым машинам, а именно к аксиальным машинам, в которых цилиндропоршневые группы расположены параллельно оси вращения приводного вала. Данная машина может быть представлена как в варианте дизельного двигателя, так и двигателя внутреннего сгорания с искровым зажиганием. Благодаря малому миделевому сечению и высокому крутящему моменту наиболее перспективно использование машины как авиационного двигателя в составе лопастного движителя без применения редуктора, с непосредственной посадкой воздушного винта на вал двигателя.

Данная машина может быть представлена как в варианте дизельного двигателя, так и двигателя внутреннего сгорания с искровым зажиганием. Благодаря малому миделевому сечению и высокому крутящему моменту наиболее перспективно использование машины как авиационного двигателя в составе лопастного движителя без применения редуктора, с непосредственной посадкой воздушного винта на вал двигателя.

Известна аксиально-поршневая машина (RU 2503818), содержащая корпус, цилиндры с размещенными в них поршнями, вал с наклонной шейкой, опору, установленную в корпусе соосно с валом, наклонную шайбу, связанную с поршнями при помощи шатунов и с наклонной шейкой вала при помощи конусообразного элемента. Недостатком такой аксиально-поршневой машины, равно как и других, имеющих в составе вращающуюся косую шайбу, являются увеличенные потери из-за трения и повышенный износ рабочих поверхностей, связанные с обкаткой роликами фигурной шайбы, либо же потери на направляющих, без которых такие схемы не могут работать. Также данные машины имеют ограниченный наклон шайбы — максимально до 10-20 градусов, что приводит к увеличению размеров двигателя для обеспечения достаточного хода поршней, снижению КПД по причине большего трения из-за роста нагрузок в сочленениях конструкции.

Также данные машины имеют ограниченный наклон шайбы — максимально до 10-20 градусов, что приводит к увеличению размеров двигателя для обеспечения достаточного хода поршней, снижению КПД по причине большего трения из-за роста нагрузок в сочленениях конструкции.

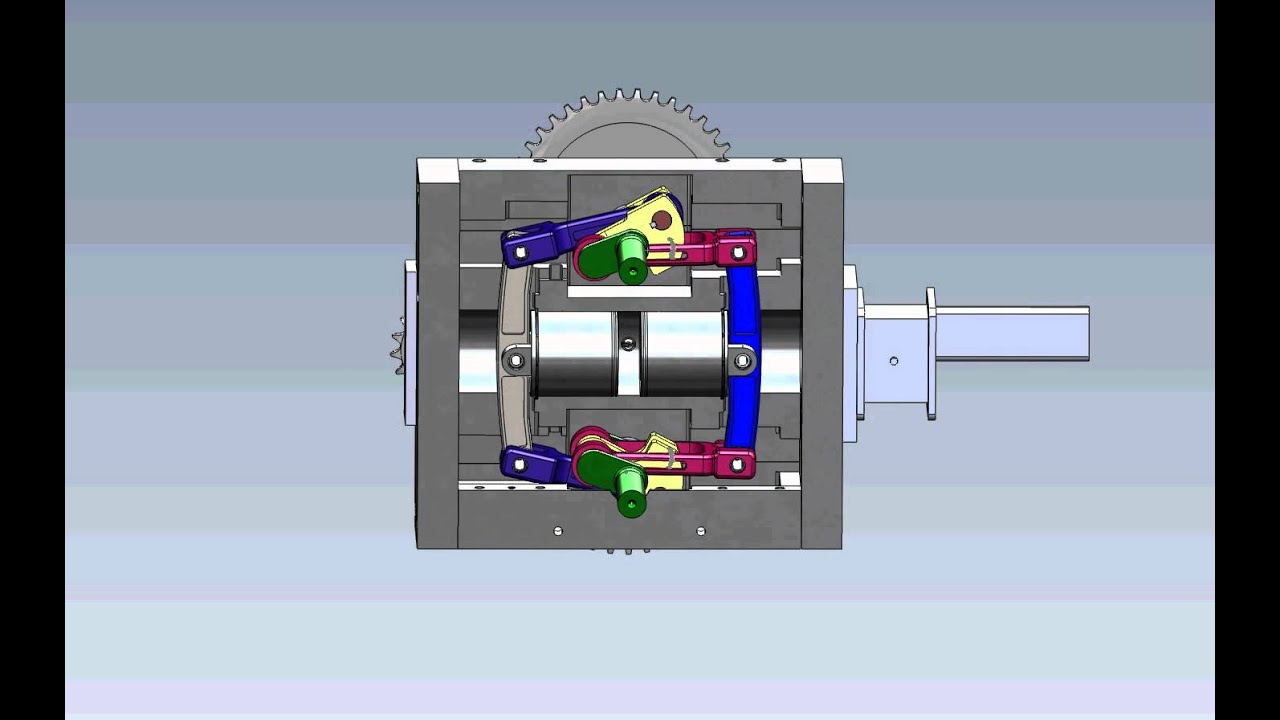

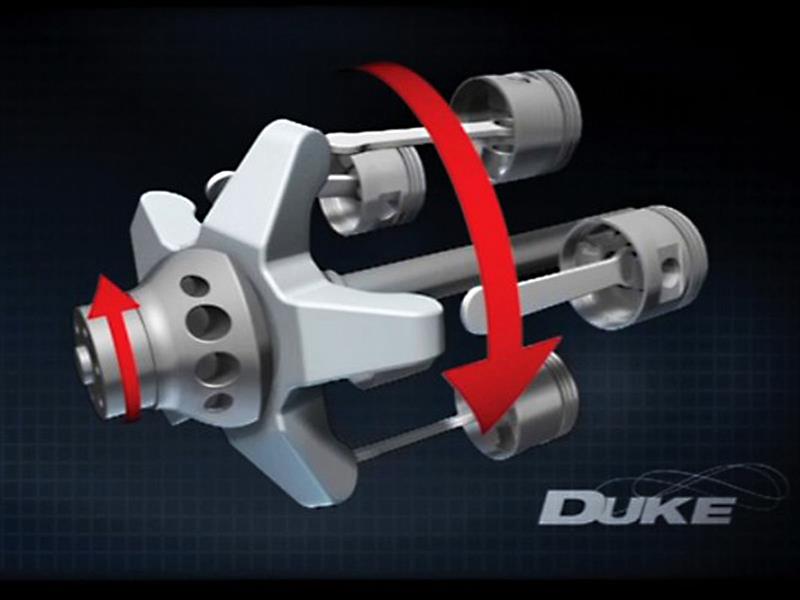

В рассматриваемой аксиальной машине применено решение, позволяющее достигнуть надежности, простоты и высокого КПД механизма преобразования возвратно-поступательного движения поршней во вращательное движение вала. Вместо качающейся шайбы шайбы используется блок карданных подвесов, что позволяет ему качаться, но при этом жесткость карданных подвесов вне плоскостей вращения препятствует возникновению крутильных колебаний. Подшипники карданного подвеса и шарниров крепления шатунов хорошо распределяют нагрузку и имеют низкое трение. Применение шарнирных соединений упрощает и удешевляет механизм, обеспечивает его высокую надежность, Способность механизма к самоустановке уменьшает количество высокоточных машинных операций при его производстве. Дополнительной фиксации центра качающегося блока карданных подвесов от вращения не требуется. Размер подшипников и крестовин карданных подвесов выбирается оптимальным в пределах требований к размерам, при которых гарантируется избыточная прочность на сопротивление силам как ударно-компрессионным при работе поршней, так и моментам вращения вне осей свободы, и требованиям к массе подвесов, при которой может иметь значение инерционное сопротивление системы. Применение такой конструкции исключает дополнительные направляющие, применение которых приводит к повышенному трению и износу. Карданный подвес дает возможность увеличить угол наклона блока (до 45 градусов и даже более), и использовать длинноходовые поршневые группы при меньшем диаметре шайбы и соответственно меньшем миделе двигателя. Увеличение угла наклона блока карданных подвесов приводит к снижению нагрузок на механизм и уменьшению пульсаций крутящего момента из-за меньшего плеча между шарниром шатуна и осью вала на самых нагруженных участках работы вблизи верхней мертвой точки.

Дополнительной фиксации центра качающегося блока карданных подвесов от вращения не требуется. Размер подшипников и крестовин карданных подвесов выбирается оптимальным в пределах требований к размерам, при которых гарантируется избыточная прочность на сопротивление силам как ударно-компрессионным при работе поршней, так и моментам вращения вне осей свободы, и требованиям к массе подвесов, при которой может иметь значение инерционное сопротивление системы. Применение такой конструкции исключает дополнительные направляющие, применение которых приводит к повышенному трению и износу. Карданный подвес дает возможность увеличить угол наклона блока (до 45 градусов и даже более), и использовать длинноходовые поршневые группы при меньшем диаметре шайбы и соответственно меньшем миделе двигателя. Увеличение угла наклона блока карданных подвесов приводит к снижению нагрузок на механизм и уменьшению пульсаций крутящего момента из-за меньшего плеча между шарниром шатуна и осью вала на самых нагруженных участках работы вблизи верхней мертвой точки.

Второе решение — это применение двухтактной схемы работы двигателя с длинноходовыми комбинированными ступенчатыми поршнями совместно с использованием ресивера, расположенного непосредственно между цилиндрами. Ресивер необходим для обеспечения интенсивной продувки рабочих камер воздухом, сжатым в накачивающих камерах и способен увеличивать интенсивность продувки. Ввиду расположения ресивера между цилиндрами обеспечиваются благоприятные условия продувки рабочих камер от оси двигателя через продувочные окна к его периферии, на которой находятся выхлопные окна. Также удачно используется свободный объем на оси двигателя между цилиндрами, не требуется дополнительных патрубков или трубок, связывающих ресивер с накачивающими и рабочими камерами.

Каждый ступенчатый поршень имеет рабочую и накачивающую часть. Использование комбинированных ступенчатых поршней приводит к уменьшению количества деталей, а значит, уменьшению массы и габаритов конструкции, повышению надежности, так как не требуется отдельных накачивающих поршней, насосов, компрессоров и механизмов их привода.

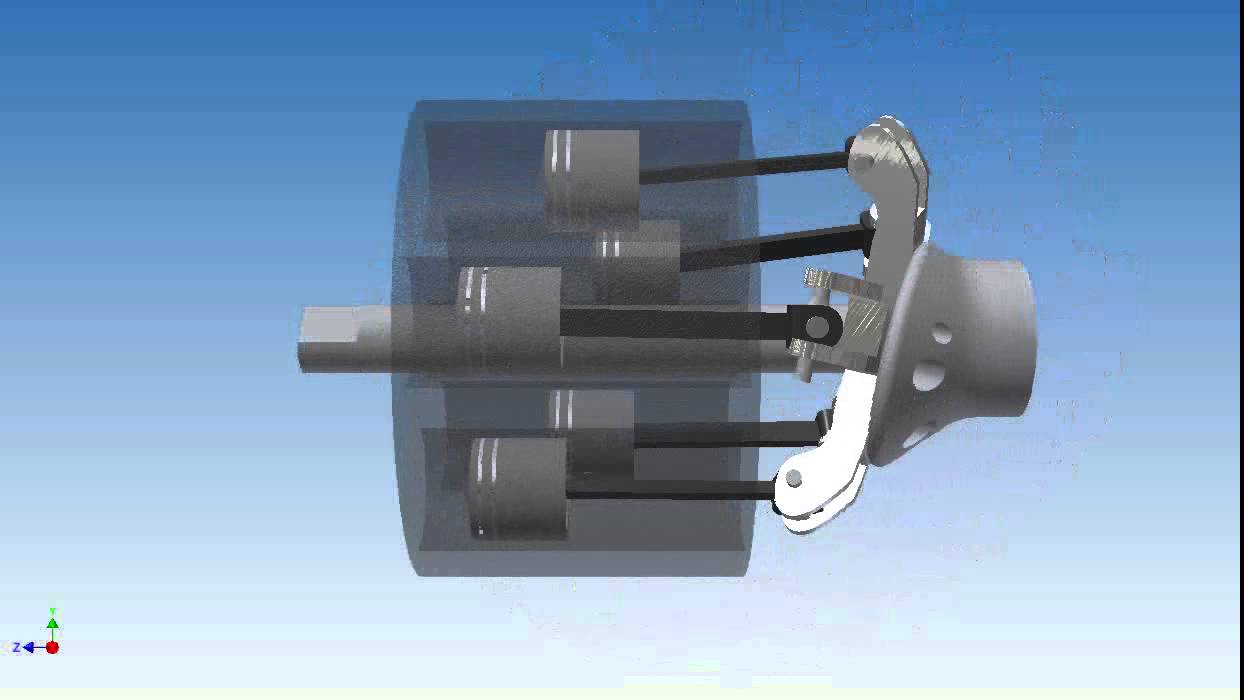

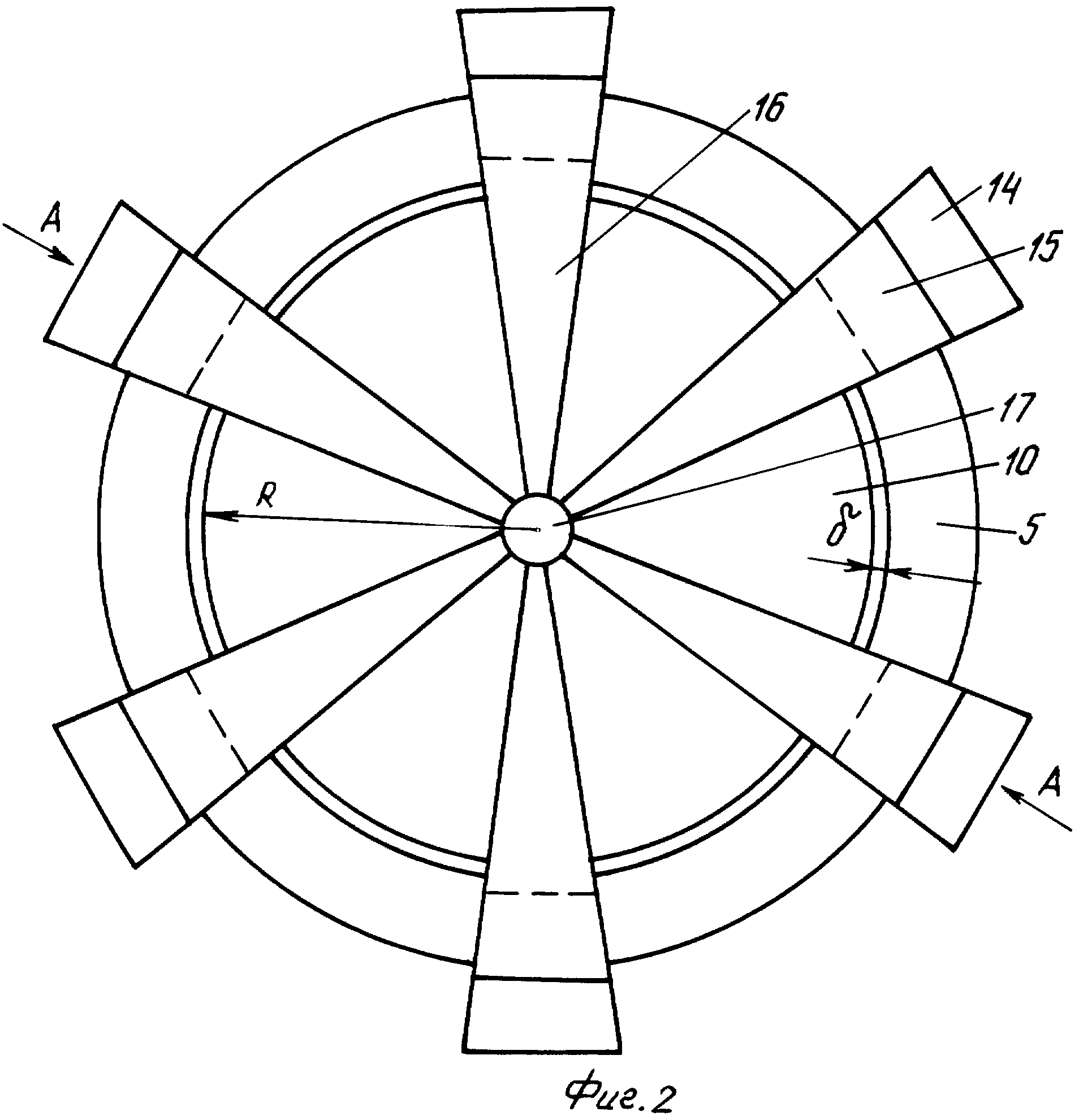

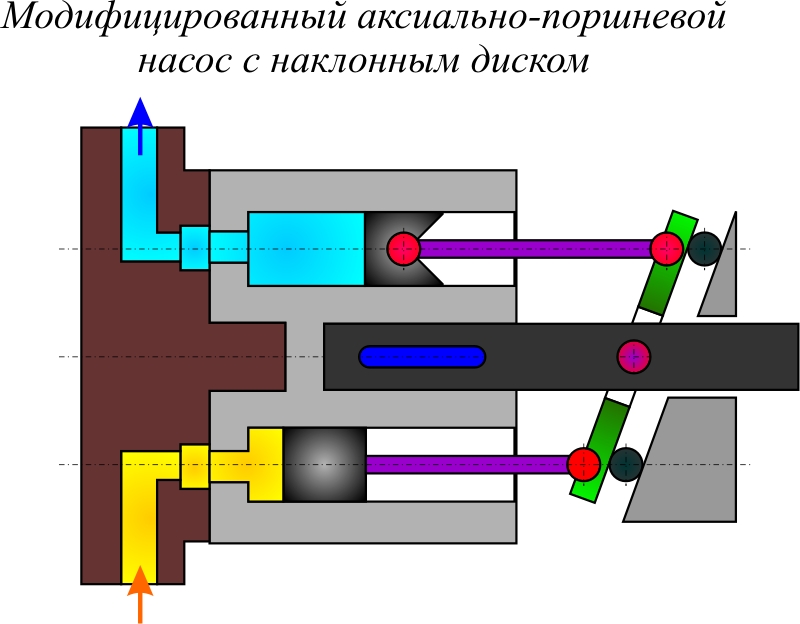

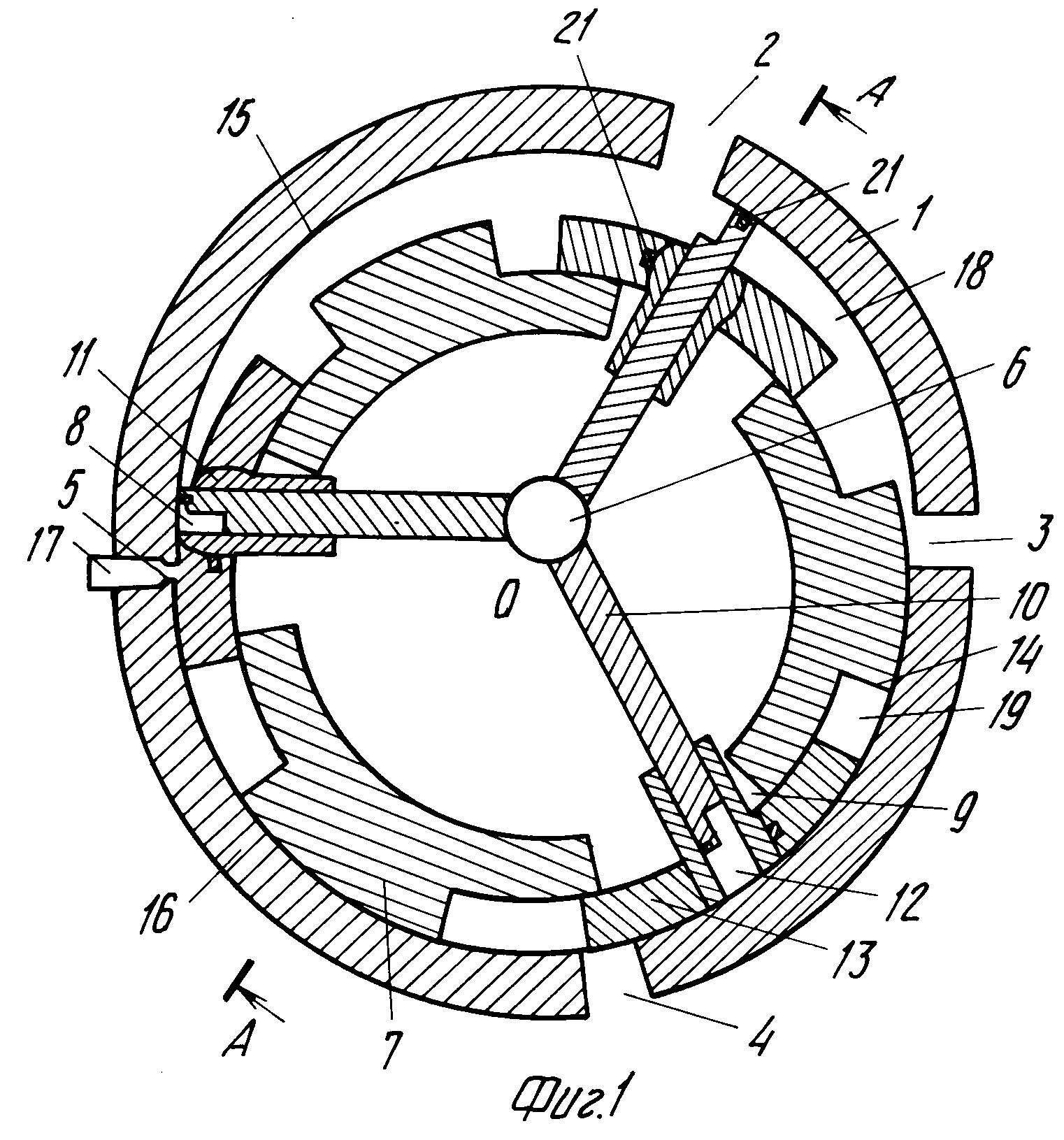

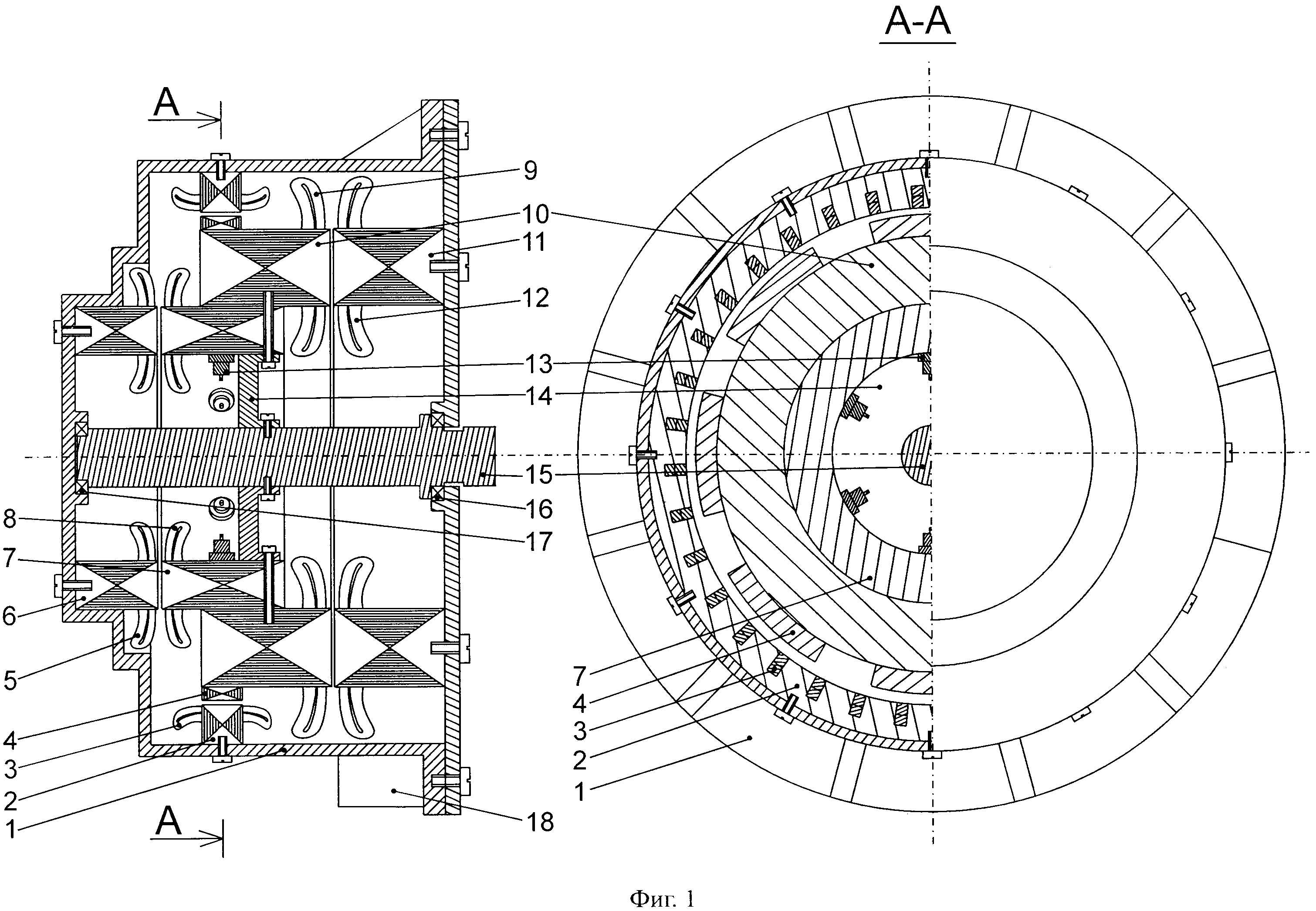

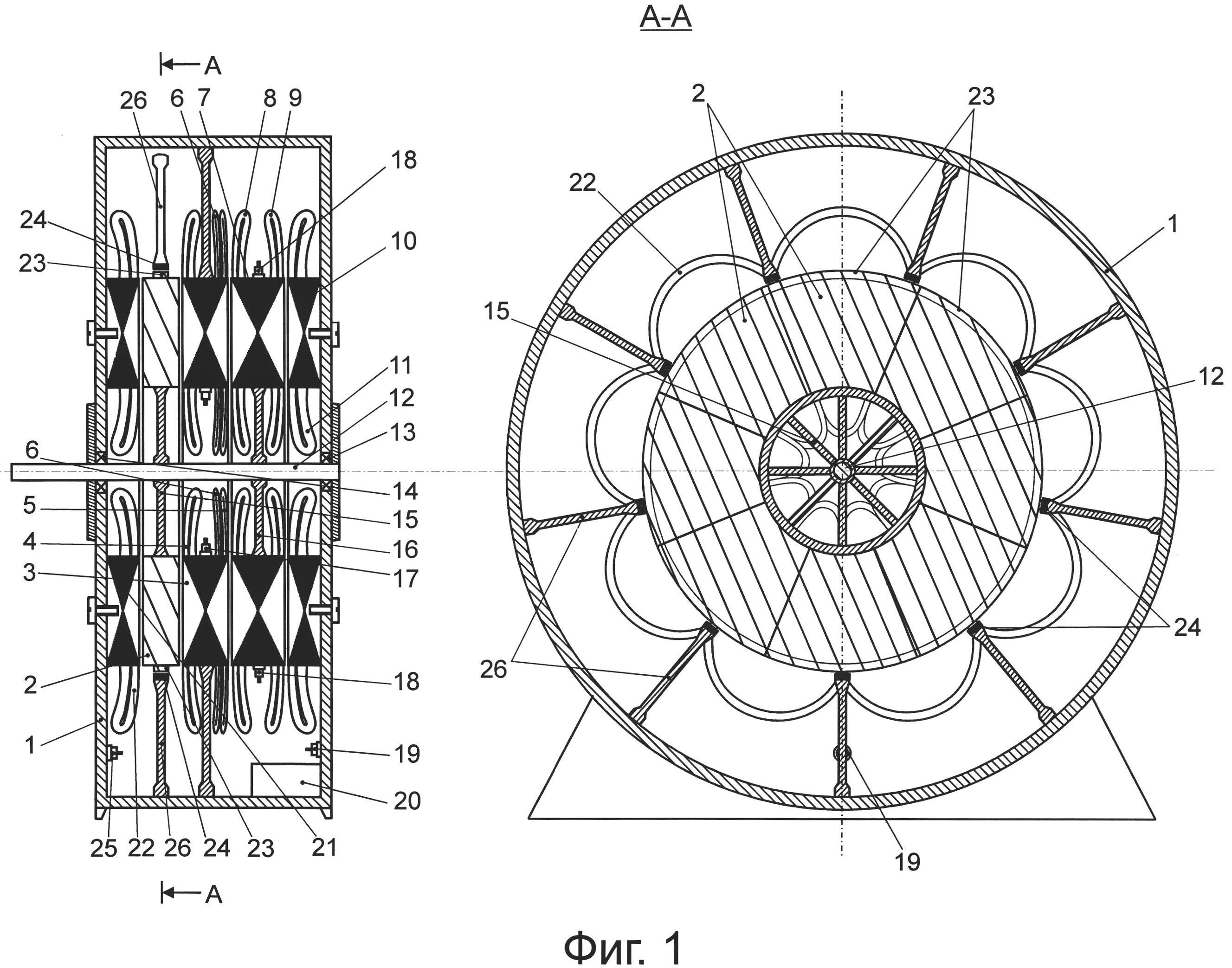

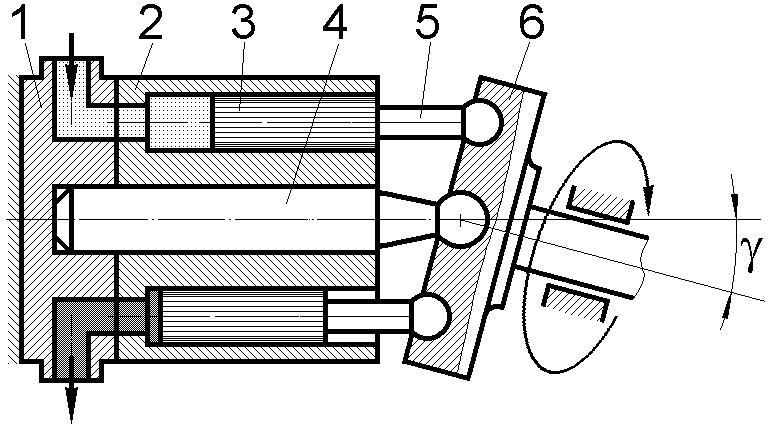

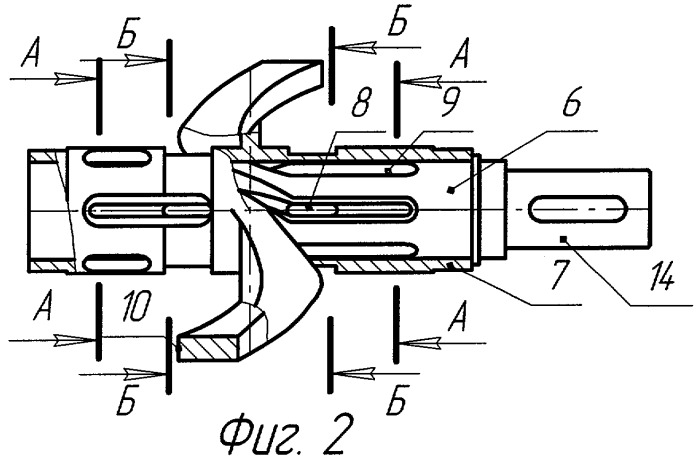

На фиг. 1 схематически изображена аксиально-поршневая машина с видом по поперечному срезу А-А, части которой указаны цифрами:

1. корпус

2. блок цилиндров

3. ступенчатые поршни

4. вал вращения

5. кривошип

6. подшипники вала вращения

7. качающийся блок карданных подвесов

8. карданные подвесы с двумя степенями свободы

9. подшипник кривошипа

10. противовес

11. шатун

12. компрессионные кольца рабочей камеры

13. рабочая камера

14. компрессионные кольца накачивающей камеры

15. накачивающая камера

16. золотник

17. ресивер

18. продувочное окно

19. выхлопное окно

20. шестерни привода устройств топливной системы и системы принудительной смазки.

Описание построения машины:

Представленная аксиально-поршневая машина включает в себя корпус (1), блок цилиндров (2) с размещенными в них длинноходовыми ступенчатыми поршнями (3), вал (4) с кривошипом (5), установленный в системе подшипников (6), качающийся блок карданных подвесов (7), работающий по принципу качающейся шайбы, связанный посредством подшипника (9) с наклонной опорой кривошипа (5), на противоположной стороне которого находится балансирующая масса (10). На периметре качающегося блока карданных подвесов (7) закреплены непосредственно карданные подвесы (8) с двумя степенями свободы, на которых закреплены шатуны (11), шарнирно связанные с поршнями.

На периметре качающегося блока карданных подвесов (7) закреплены непосредственно карданные подвесы (8) с двумя степенями свободы, на которых закреплены шатуны (11), шарнирно связанные с поршнями.

Возвратно-поступательное движение поршней (3) приводит к качанию связанных с ними карданных подвесов (8), при этом вершина качающегося карданного блока, закрепленная в подшипнике кривошипа (9), совершает круговые движения, вызывая вращение вала (4).

Поршни ступенчатой цилиндрической формы имеют двойную систему компрессионных колец — первая (12) находится в рабочей камере (13), вторая (14) — на расширенной части поршня в накачивающей камере (15). Накачивающая камера предназначена для сжатия атмосферного воздуха и последующей подачи его через односторонний клапан (16) в ресивер (17). Из ресивера сжатый воздух попадает в цилиндр рабочей камеры в такт выхлопа продуктов сгорания через продувочные окна (18) с целью принудительной продувки камеры от продуктов сгорания через выхлопные окна (19) и обеспечивая необходимый объем воздуха для последующего такта сжатия и горения топлива.

Всасывающие окна накачивающих камер на схеме не указаны, они находятся на срезе накачивающих компрессионных колец в нижнем положении поршня.

На валу машины расположены шестерни привода (20) устройств топливной системы и системы принудительной смазки.

Ближайшим аналогом, использующим такие комбинированные поршни ступенчатой формы, является двухтактный пятицилиндровый авиационный двигатель типа «звезда» ВП-760, разработанный В.П. Поляковым [«Отличный мотор ждет работы» — В. Гусев, А. Лепарский, АэроМастер, Научно-популярный ежеквартальный альманах №1, 1998, Томск, стр. 119-121]. В этом двигателе сжатый воздух из накачивающих камер поступает в картер, в этом случае являющийся ресивером. На двигателе установлен приводимый в действие коленчатым валом золотник, который перераспределяет топливно-воздушную смесь из картера через трубки в рабочие камеры для их наполнения. Однако избыточное давление внутри картера мало, что приводит к снижению эффективности наполнения рабочих камер и снижению мощности. Неизбежное наличие рабочих зазоров в золотнике приводит к потерям давления, а сам золотник является малоресурсным элементом конструкции. Аналогичные решения и связанные с ними проблемы также присущи двухтактному двигателю внутреннего сгорания (RU 2294442).

Неизбежное наличие рабочих зазоров в золотнике приводит к потерям давления, а сам золотник является малоресурсным элементом конструкции. Аналогичные решения и связанные с ними проблемы также присущи двухтактному двигателю внутреннего сгорания (RU 2294442).

В настоящем двигателе отсутствуют золотник и его привод, а для перехода сжатого воздуха из накачивающих камер в ресивер используются односторонние клапаны. Высокое давление в ресивере способно обеспечить интенсивную продувку и наполнение рабочих камер. За счет того, что в ресивере может аккумулироваться атмосферный воздух, возможна работа двигателя в дизельном варианте.

Возвратно-поступательное движение поршней (3) приводит к качанию блока карданных подвесов (7) в карданном подвесе (8), при этом вершина качающегося блока, связанная с кривошипом (5) через подшипник (9), совершает круговые движения, вызывая вращение вала (4). На противоположной стороне кривошипа находится противовес (10), необходимый для устранения дисбаланса, создаваемого качающимися деталями двигателя.

Управление механическими и электромеханическими устройствами топливной системы и системы принудительной смазки осуществляется кинематикой, приводимой в действие шестернями управления (20), жестко синхронизированными с валом и положением качающейся шайбы.

Принцип работы поршневой системы со ступенчатой поршневой группой:

Поршневая группа состоит из 2-х областей — рабочей камеры (13) и накачивающей камеры (15). В рабочей камере производится сжатие воздуха, впрыск топлива, сжигание топливно-воздушной смеси, расширение с выполнением полезной работы, выхлоп и продувка объема камеры от продуктов сгорания с помощью сжатого воздуха из ресивера (17). Процессом продувки и выхлопа управляет сам поршень, открывая продувочные (18) и выхлопные окна (19). Поршень имеет ступенчатую цилиндрическую форму, при этом на его части с меньшим диаметром со стороны рабочей камеры установлен комплект компрессионных колец (12): также имеются компрессионные кольца (14) на расширенной части поршня со стороны аксиального механизма. Накачивающая камера ограничивается стенками цилиндра, боковой поверхностью узкой части поршня и переходом на его расширенную часть. Объем накачивающей камеры несколько превышает объем рабочей камеры, что обеспечивает надежное замещение отработанных газов в рабочей камере сжатым воздухом. Воздух, выдавливаемый поршнем из накачивающей камеры, проходит через односторонние клапаны (16) и аккумулируется в ресивере, с объемом, достаточным для того, чтобы давление внутри него было в несколько раз больше атмосферного. Это необходимо для интенсивного истечения воздуха в рабочую камеру при открытии продувочного окна поршнем и максимально эффективного замещения объема отработанных газов. Для эффективной вентиляции рабочего объема цилиндра продувочные окна имеют профильную структуру.

Накачивающая камера ограничивается стенками цилиндра, боковой поверхностью узкой части поршня и переходом на его расширенную часть. Объем накачивающей камеры несколько превышает объем рабочей камеры, что обеспечивает надежное замещение отработанных газов в рабочей камере сжатым воздухом. Воздух, выдавливаемый поршнем из накачивающей камеры, проходит через односторонние клапаны (16) и аккумулируется в ресивере, с объемом, достаточным для того, чтобы давление внутри него было в несколько раз больше атмосферного. Это необходимо для интенсивного истечения воздуха в рабочую камеру при открытии продувочного окна поршнем и максимально эффективного замещения объема отработанных газов. Для эффективной вентиляции рабочего объема цилиндра продувочные окна имеют профильную структуру.

Продувочное окно не имеет клапана и в нерабочий период окно закрыто корпусом поршня. Благодаря наличию двойной системы компрессионных колец и отсутствию паразитных колебаний поршней, их диаметр может быть максимально приближен к внутреннему диаметру цилиндров с допуском на температурную деформацию, поэтому продувочные окна закрываются достаточно плотно, потери давления в ресивере незначительны и в связи с избыточностью давления ими можно пренебречь.

Этапы работы двухтактной системы:

1. Поршень находится в нижней мертвой точке, открыты продувочные и выхлопные окна. Через профилированное продувочное окно поступает замещающий выхлопные газы воздух, необходимый для дальнейшего цикла. Открыты всасывающие окна в накачивающей камере и в нее поступает новая порция атмосферного воздуха.

2. Начинается движение поршня к верхней мертвой точке, закрываются выхлопные и продувочные окна

3. При дальнейшем движении поршня производится сжатие объемов воздуха в рабочей и накачивающей камерах с последующим впрыском топлива и дальнейшим сжатием топливно-воздушной смеси в рабочей камере.

4. Поршень достигает верхней мертвой точки. В это же время в накачивающей камере воздух переходит в ресивер через односторонние клапаны, и он закрывается с целью предотвращения обратного перетекания воздуха.

5. Воспламенение топливной смеси. Движение поршня к нижней мертвой точке. Выполнение рабочего хода.

Выполнение рабочего хода.

6. Поршень открывает выхлопные окна. Продукты сгорания частично покидают цилиндр, давление в рабочей камере падает. Следом открывается продувочное окно и воздух заканчивает вытеснение выхлопных газов. Полный цикл завершен.

Наличие четырех поршневых групп обеспечивает избыточную надежность и высокую сбалансированность двигателя. По данной схеме возможно функционирование устройства с тремя и более цилиндрами.

Цель изобретения: двигатель с малым миделем, высоким крутящим моментом, с увеличенным ресурсом и высокой удельной мощностью и экономичностью, минимальными вибрациями для преимущественного использования в авиастроении в составе лопастного движителя, с возможностью работы без понижающего редуктора.

Технический результат заключается в применении длинноходовой двухтактной схемы работы аксиальной машины, особенностями которой являются использование в механизме преобразования возвратно-поступательного движения поршней во вращательное движение вершины качающегося блока карданных подвесов и в применении комбинированных ступенчатых поршней совместно с ресивером, расположенным непосредственно между цилиндрами машины. Такая схема позволяет интенсифицировать процесс продувки цилиндров и обеспечить практически такой же КПД сгорания рабочей смеси, как и в четырехтактных поршневых схемах, сократить содержание СО в отработанных газах, уменьшить мидель машины, добиться большей удельной мощности и крутящего момента, простоты, надежности конструкции, снижения стоимости производства. В связи с указанными достоинствами наиболее перспективно использование машины в качестве авиационного двигателя с прямым приводом воздушного винта.

Такая схема позволяет интенсифицировать процесс продувки цилиндров и обеспечить практически такой же КПД сгорания рабочей смеси, как и в четырехтактных поршневых схемах, сократить содержание СО в отработанных газах, уменьшить мидель машины, добиться большей удельной мощности и крутящего момента, простоты, надежности конструкции, снижения стоимости производства. В связи с указанными достоинствами наиболее перспективно использование машины в качестве авиационного двигателя с прямым приводом воздушного винта.

Благодаря противофазному ходу поршней и уменьшению инерции колеблющихся деталей, нагрузка на элементы аксиального механизма уравновешена, снижен уровень вибрации двигателя. Схема позволяет исключить массивные элементы, такие как маховики, обеспечивается высокая стабильность и управляемость машины, увеличивается крутящий момент на валу. При этом углы качания шатунов малы и, следовательно, боковая нагрузка на поршни невелика, что снижает потери на трение и износ поршневой группы.

Результатом изобретения является аксиальный двигатель с малым миделем, высоким крутящим моментом, с увеличенным ресурсом, высокой удельной мощностью и экономичностью, низким уровнем вибрации. В качестве механизма преобразования возвратно-поступательного движения поршней во вращательное движение вала используется качающийся блок карданных подвесов и шатуны на шарнирах. Надежность и простота механизма обусловлена шарнирами с подшипниками, хорошо воспринимающими и распределяющими нагрузку. Механизм эффективно передает момент сил от поршней к валу, при этом колебания шатунов малы и, как следствие, снижается трение и износ поршневых групп. Уменьшение инерции колеблющихся и вращающихся масс и симметричная противофазная работа цилиндров обеспечивает крайне низкий уровень вибрации. Аксиальная схема расположения цилиндров задает малый мидель двигателя, а двухтактная схема работы двигателя способствует высокой удельной мощности. Эффективная продувка цилиндров с помощью сжатого воздуха из ресивера обеспечивает низкий уровень СО и высокую энергетическую отдачу за счет чистоты топливно-воздушной смеси. Совмещение накачивающего поршня с рабочим в одном поршне уменьшает количество деталей, улучшает массово-габаритные характеристики двигателя. Наиболее перспективным является использование двигателя, как авиационного, в составе лопастного движителя, причем благодаря высокому крутящему моменту из конструкции может быть исключен понижающий редуктор, что снижает массу и увеличивает надежность.

Совмещение накачивающего поршня с рабочим в одном поршне уменьшает количество деталей, улучшает массово-габаритные характеристики двигателя. Наиболее перспективным является использование двигателя, как авиационного, в составе лопастного движителя, причем благодаря высокому крутящему моменту из конструкции может быть исключен понижающий редуктор, что снижает массу и увеличивает надежность.

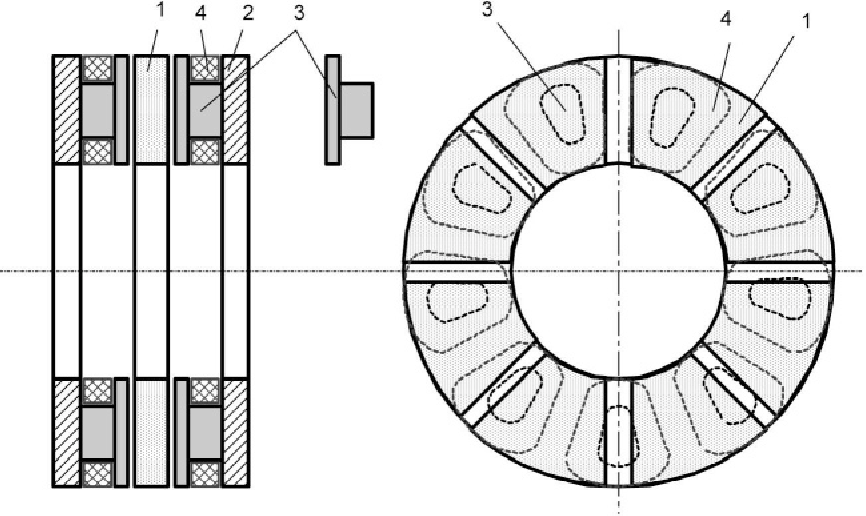

На Фиг. 2 и Фиг. 3 изображен внешний вид двигателя с малым мидельным сечением, спроектированного для применения в качестве силового агрегата лопастного движителя.

Благодаря малому размеру, высокой удельной мощности, экономичности и большому ресурсу, двигатель так же может примяться в различных устройствах, таких как силовые агрегаты машин и маломерных судов, насосы, компрессоры, электрогенераторы и т.д.

плюсы и минусы. Двигатель BMW B38 — характеристики — фото — описание Двигатель бензиновый 3 х цилиндровый

Зачем нужны всякие 2-х, 3-х, 4-х цилиндровые, которые от природы «трясет», когда есть другие – самоуравновешенные? Именно такой вопрос задает на форуме наш читатель.

Вопрос известный, но почему-то часто вызывает дискуссии. Чтобы разобраться в причинах неуравновешенности отдельных представителей ДВС, обратимся к маститому гуру, посвятившему двигателям всю жизнь. Слово имеет сотрудник Санкт-Петербургского Политехнического Университета, замзавкафедры ДВС, к.т.н., доцент, автор 150 научных трудов, 8 монографий и учебников, постоянный автор ЗР Александр Шабанов.

Двигатель внутреннего сгорания – это набор движущихся деталей, причем деталей массивных. И движение это происходит с переменной скоростью – значит, возникают ускорения. А дальше, вспомним незабвенного нашего Исаака Ньютона и его второй закон – масса на ускорение дает силу — силу инерции. Для мотора таких сил несколько – это силы инерции «поступательно движущихся масс», поршней, и всего, что на них навешено. И силы инерции неуравновешенных вращающихся масс – это шейки коленчатого вала и всего, что к ним прицеплено.

Если есть сила, и есть плечо, к которой она приложена – значит, есть и момент этой силы. Причем, силы эти разнонаправлены, их вектора крутятся с разными скоростями.

Причем, силы эти разнонаправлены, их вектора крутятся с разными скоростями.

Как силы и моменты определяются, как складываются – зависит от конструкции двигателя, количества цилиндров, блоков, угла развала этих блоков, порядка работы цилиндров, оборотов коленчатого вала. Это целая большая теория, описанию которой посвящены толстые книги и учебники. Кому интересно – может их почитать!

А нам важно то, что эти силы и моменты передаются на опоры двигателя, и через них – на кузов автомобиля. И трясут и нервируют нашу душу.

Как уменьшить эти нерадостные последствия работы мотора? Силы и моменты можно сложить (с учетом их направления- то есть векторно), причем так, чтобы они взаимно уничтожили друг друга. Если такое удается, двигатель называется полностью самоуравновешенным.

С точки зрения теории двигателя, это означает, что для него выполнены все признаки самоуравновешенности. Это равенство нулю суммарных сил инерции поступательно-движущихся масс (причем вызываемых ускорением с частотой, равной частоте вращения коленчатого вала двигателя и удвоенной частоте вращения – так называемым силам инерции первого и второго порядка), и суммарных центробежных сил. К ним добавляются моменты этих сил, действующие относительно середины коленчатого вала в плоскости оси коленчатого вала. Итого – шесть признаков.

К ним добавляются моменты этих сил, действующие относительно середины коленчатого вала в плоскости оси коленчатого вала. Итого – шесть признаков.

Беда в том, что автоматически все эти признаки удовлетворяются только для очень небольшого количества вариантов конструкции двигателя. Так, полностью самоуравновешен только шестицилиндровый рядный двигатель. И все то, что получается на его основе – например, V-образный 12-тицилиндровый мотор.

Одноцилиндровый двигатель неуравновешен по всем силам (то есть по трем признакам), а моментов там не возникает – ось приложения сил совпадает с осью двигателя. Кому приходилось таскать мотоблок или мотокультиватор, это хорошо чувствовали на своих руках, которые хотят оторваться через час-другой работы…

Самая большая беда – у двухцилиндровых моторов, там неуравновешенны и часть сил инерции, которые второго порядка, и часть моментов. Трехцилиндровый двигатель полностью уравновешен по силам, и столь же полностью неуравновешен по их моментам.

Рядная четверка – более-менее благополучна, там остаются только сравнительно небольшие для высокооборотных моторов силы инерции второго порядка, остальные силы и все моменты самоликвидируются. И так далее – рассматривать эти варианты можно бесконечно…

Конечно, полностью самоуравновешенный двигатель – это хорошо, но что делать, если его никуда не впихнуть? Тогда идут на конструктивные хитрости. Так, неуравновешенные моменты можно убрать с помощью специальных дисбалансов маховиков или дополнительных противовесов коленчатого вала. Для ликвидации сил инерции первого и второго порядка можно использовать специальные уравновешивающие механизмы, которые приводятся от коленчатого вала и крутятся либо с его скоростью (механизмы первого порядка), либо с удвоенной частотой вращения (второго порядка).

«Четверку» рядную уравновешивают очень редко, обычно неуравновешенные силы поручают опорам двигателя. А вот для полной уравновешенности рядной «трешки» все сложнее – там и дисбалансы, и дополнительные выносные противовесы, и уравновешивающие механизмы, причем и первого, и второго порядка, необходимы.

Но чего не сделаешь ради комфорта?

» решил затронуть такую интересную тему, как создание и значение отечественного мотоцикла с тремя цилиндрами, который в мире практически не имел и до сих пор не имеет удачных аналогов. Мотор данного байка не применялся широко в процессе выпуска примерной техники СССР , но все же получил свое значимое место в истории машиностроения.

Трехцилиндровый двигательКак и многие другие двухтактные двигатели внутреннего сгорания, что были разработаны на советской земле, движок, получивший три цилиндра, разработал не далекий от мотоциклов человек. Будучи мастером спорта, Карл Ошиньш, старался оставить в мире байков после себя что-то достойное внимания мировых экспертов.

Так этот тип двигателя способен существенно повысить коэффициент полезного действия, применяемых на мото-технике силовых агрегатов. Нужно это современным железным коням порой для того, чтоб вырабатывать высокую маневренности при участии в шоссейно-кольцевых соревнованиях . Трехцилиндровый мото двигатель, о котором речь пойдет в статье, заслуживает особого внимания, в первую очередь, со стороны ценителей истории отечественного мотопрома.

Трехцилиндровый мото двигатель, о котором речь пойдет в статье, заслуживает особого внимания, в первую очередь, со стороны ценителей истории отечественного мотопрома.

Создал его член рижского авто-мотоклуба под названием «Даугав» еще в эру космической гонки. Причем со старта опытный образец двигателя, получившего три цилиндра в подарок от конструктора, располагал немалым рабочим объемом ка к для времен полувековой давности (350 см.куб.).

Силовой агрегат разработан специально для мотоцикла и состоит из 3 совершенно одинаковых одноцилиндровых двухтактных двигателей внутреннего сгорания, располагающих петлевой продувкой. Всех их объединяет лишь один общий картер. Причем сделал он это по уже существующим принципам трехцилиндрического мото-конструирования, внеся много новых оригинальных разработок.

Вышеуказанный советский трехцилиндровый движок располагает необычным расположением цилиндров. Отметим, что правый, а также левый цилиндры расположены параллельно друг к другу. Они имеют небольшой наклон в 10 градусов по вертикали. Третий же цилиндр (средний) обустроен с углом в 15 градусов по горизонтали.

Они имеют небольшой наклон в 10 градусов по вертикали. Третий же цилиндр (средний) обустроен с углом в 15 градусов по горизонтали.

Технические характеристики байка, имеющего 3 цилиндра впечатляют. Диаметр каждого «горшка» (цилиндра) достигает 5,2 см. При этом, ход поршня составил 5,4 см. Для каждого цилиндра характерен объем в 116 см3.

Отметим, что каждый цилиндр располагает впускным, а также выпускным каналами. Кроме того, есть и пара продувочных каналов. Причем продувочные пространства расположены на горизонтальной плоскости с углом в 120 градусов друг к другу.

Изначально конструктор наделил этот трех цининдровый мото цилиндрами, взятыми в байка «М-1А». В дальнейшем эти «горшки» были заменены на аналоги, обладающие алюминиевой рубашкой и запрессованными в нее стальными гильзами. Каждый цилиндр имел одинаковые параметры и присоединялся к картерам по советскому стандарту (при помощи четырех шпилек).

Алюминиевые головки всех трех цилиндров располагают сферической камерой сгорания. Поршни, а также их пальцы и кольца взяты также у двигателя мотоцикла «М-1А». Важнейшая особенность шатуна применяемого в трехцилиндровом моторе состоит в ромбовидном типе сечения его стержня.

Поршни, а также их пальцы и кольца взяты также у двигателя мотоцикла «М-1А». Важнейшая особенность шатуна применяемого в трехцилиндровом моторе состоит в ромбовидном типе сечения его стержня.

Коленчатый вал вышеуказанного силового агрегата представлен неразборным типом конструкции. Состоит этот узел мото из трех отдельных валов, скрепленных жестким способом.Каждый кривошипный палец при этом располагает одинаковыми параметрами. Балансировка каждого коленчатого вала происходила отдельно.

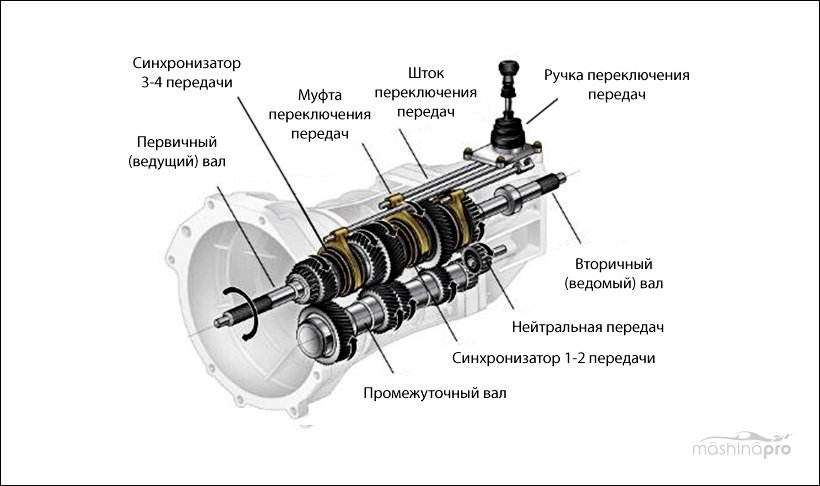

Трех цилиндровый двигатель мотоцикла имеет типичную КПП с четырьмя ступенями, работающих в постоянном зацеплении шестерен с роликовым типом переключения. Все шестерни, при этом, закреплены на паре валов. На одном — жестким способом, а на другом эти приспособления находятся в свободном вращении. Внутренняя составляющая полого вала представлена клином и роликом.

Все три цилиндра при использовании патрубка были соединены с карбюратором. Управление его дросселем можно осуществлять по стандарту СССР и других стран, представляющих успешные мотобренды, используя рукоятку специальной конструкции.

Управление его дросселем можно осуществлять по стандарту СССР и других стран, представляющих успешные мотобренды, используя рукоятку специальной конструкции.

Отметим и то, что трехцилиндровый мотоцикл обладает батарейным типом зажигания. Вся электроника состоит из аккумуляторной батареи, 3 катушек, 3 независимо регулируемых прерывателей и одной катушки распределения.

Данный мотор, состоящий из 3 цилиндров способен был выдавать более значительную мощность, чем любой советский мото того времени. Да и вплоть до уничтожения советских традиций мотостроения в лихие 1990-е редкий отечественный байк мог похвастаться мощностью в 35 лошадок. Причем 3-х цилиндровый двигатель создавал высокую степень сжатия и достигал оборотистости в 12000 об/мин.

С трехцилиндровыми двигателями сталкиваются владельцы как иномарок, так и отечественных машин. Более того, в последнее время ведущие мировые автоконцерны стали чаще использовать подобные модели мотора, поскольку они являются более экологичными, а забота об окружающей среде, как известно, — одно из самых популярных направлений в современной промышленности.

Если вы хотите приобрести автомобиль с трехцилиндровым двигателем, но сомневаетесь в правильности своего решения, то эта статья для вас. В ней мы рассмотрим основные достоинства и недостатки моторов такого типа.

Что такое трехцилиндровый двигатель?

Начнем с азов, а именно — с объяснения того, чем трехцилиндровый двигатель отличается от всех прочих. Даже начинающим автовладельцам и просто интересующимся техникой людям известно, что внутри мотора есть цилиндры: они приводятся в движение коленчатым валом и запускают в работу весь транспортный механизм. Из этого можно сделать логичный вывод: чем цилиндров больше, тем движок мощнее. Так оно и есть на практике.

Например, четырехцилиндровые двигатели имеют машины городского класса, направленные на экономию бензина и езду на небольших скоростях, а шестицилиндровые — мотоциклы, рассчитанные на высокую нагрузку.

Трехцилиндровый движок имеет невысокую мощность (отсюда появилось одно из его народных названий — «мотоциклетный двигатель»). Его устанавливают обычно на малолитражки и машины, предназначенные для езды по городу и на небольшие расстояния.

Его устанавливают обычно на малолитражки и машины, предназначенные для езды по городу и на небольшие расстояния.

Преимущества трехцилиндрового двигателя

- Экологичность . О ней мы упомянули еще в начале статьи. Действительно, машины с таким типом движка наносят гораздо меньший ущерб окружающей среде и потому завоевывают популярность сейчас, когда забота об экологии стала одной из первостепенных задач человечества.

- Возможность комбинировать виды топлива . Трехцилиндровые двигатели рассчитаны на малый объем бензина (например, у последней разработки компании «Kia», мотора Kappa объем всего 1,0 л), потому для усиления мощности их часто сочетают с установкой добавочного газового баллона. Это опять-таки экологично и в условиях нашей страны вполне экономно.

- Малый расход бензина . Это преимущество логично вытекает из предыдущего: раз двигатель рассчитан на небольшой объем топлива, то и лишние дозаправки не нужны (на 100 км, в среднем, требуется 5,9 л бензина).

- Легкость и компактность . Движки такого типа чаще всего изготавливаются из аллюминия и имеют небольшой размер. Это помогает сохранить динамические свойства в условиях небольшого объема двигателя.

Главные недостатки трехцилиндровых моторов

- Неуравновешенность . Под этим термином подразумевается несоответствие действий поршней и цилиндров. Визуально мы его не замечаем, зато ощущаем последствия такого дисбаланса: авто работает с высоким уровнем шума и вибрации. Теоретически это можно исправить, но процесс доработки довольно сложный и требует вмешательства действительно знающего специалиста.

- Невысокая мощность (чаще всего — в пределах 70-80 л.с.). Трехцилиндровые двигатели абсолютно не подходят любителям погоняться. Да, машину, оснащенную подобным мотором, можно разогнать и заставить работать на предельной скорости, но взамен вы вскоре получите усиление вибрации и шума, которые будут предостережением: заканчиваем, если не хотим потом ремонтировать авто.

Справедливости ради скажем, что многие производители сейчас работают над этой проблемой, но до конца она пока что не решена.

Справедливости ради скажем, что многие производители сейчас работают над этой проблемой, но до конца она пока что не решена. - Сочетается с механической коробкой передач . Отметим, что это актуально именно для российских покупателей. На Западе существуют модели, где трехцилиндровый двигатель ставится в комплекте с коробкой-автоматом, у нас же их пока мало и они доступны не всем.

Авто с трехцилиндровым двигателем: брать или не брать?

Машина с трехцилиндровым движком — ваш выбор, если:

- Вы ищете автомобиль для передвижения по городу и не гонитесь за большими скоростями.

- Вы хотите сэкономить на бензине или предпочитаете использовать сочетание бензин+газ.

- Вам не нужен мотор высокой мощности.

- Возникновение посторонних шумов и вибрации в машине вас не пугают.

- Вы заботитесь об экологии и изначально выбираете автомобиль, наносящий наименьший вред окружающей среде.

Большинство автомобилей в наши дни оснащены скучными двигателями: рядные «четверки», «оппозитные» шестерки, V8, V12. .. Сплошные четные числа. Сегодня нам хочется поговорить о моторах с нечетным числом цилиндров, и хотя в последнее время экологические и экономические нормы вынуждают автопроизводителей все чаще обращаться к 3-цилиндровым моторам, они не станут участниками нашего обзора. Сосредоточимся на более эксклюзивных вещах.

.. Сплошные четные числа. Сегодня нам хочется поговорить о моторах с нечетным числом цилиндров, и хотя в последнее время экологические и экономические нормы вынуждают автопроизводителей все чаще обращаться к 3-цилиндровым моторам, они не станут участниками нашего обзора. Сосредоточимся на более эксклюзивных вещах.

Wright R-1820. Одни из самых красивых двигателей с нечетным количеcтвом цилиндров — это радиальные двигатели времен Второй мировой войны. 9-цилиндровый Wright R-1820 в количестве 4 штук приводил в действие тяжелый бомбардировщик Boeing B-17 по прозвищу «Летающая крепость». В зависимости от применения двигатель выдавал от 700 до 1 500 л. с. Единственная проблема с радиальными двигателями состояла в том, что они были непомерно огромны. На самом деле это совсем не проблема для самолета, но когда речь заходит об автомобиле… Тем не менее, многие умельцы умудрялись засовывать радиальные моторы в легковые машины, которые при этом выглядели довольно смешно.

Volkswagen VR5. Еще в 1983 году Oldsmobile разработал дизель V5, но так и не отправил его в производство. Таким образом VR5 от Volkswagen — это первый серийный блок, который использовал 5 цилиндров в V-конфигурации. Первая 2,3-литровая версия выдавала 150 л. с. и 205 Нм и устанавливалась на Passat, Golf и Bora. Это был странный нетрадиционный концепт, который при этом еще и фантастически звучал!

Еще в 1983 году Oldsmobile разработал дизель V5, но так и не отправил его в производство. Таким образом VR5 от Volkswagen — это первый серийный блок, который использовал 5 цилиндров в V-конфигурации. Первая 2,3-литровая версия выдавала 150 л. с. и 205 Нм и устанавливалась на Passat, Golf и Bora. Это был странный нетрадиционный концепт, который при этом еще и фантастически звучал!

3-цилиндровый двухтактный мотор Saab. Для своих знаменитых двухтактных моторов Saab сначала использовал 2 цилиндра, но впоследствии перешел на продольно расположенную «тройку». Двигатель имел объем 748 кубических сантиметров и выдавал 33 л. с. Он устанавливался на Saab 93, Sonett обоих поколений, 95, 96 и некоторые другие модификации. Для Sonett были разработаны форсированные версии мощностью 58 л. с., и это поистине были спорткары конца 50-х годов.

Alfa Romeo JTD. Это семейство дизелей ведет свою историю с 1997 года. Разработаны Fiat Group совместно с подразделением GM Powertrain. Вершиной является 2,4-литровый 5-цилиндровый JTD, устанавливаемый на Alfa Romeo 159 и Brera. Он выдавал 210 л. с. и 400 Нм крутящего момента. В результате чип-тюнинга мощность можно поднять до 273 л. с., а момент — до 495 Нм. Очень быстрый дизель!

Вершиной является 2,4-литровый 5-цилиндровый JTD, устанавливаемый на Alfa Romeo 159 и Brera. Он выдавал 210 л. с. и 400 Нм крутящего момента. В результате чип-тюнинга мощность можно поднять до 273 л. с., а момент — до 495 Нм. Очень быстрый дизель!

Volvo Modular. Конечно все знают о рядных пятицилиндровых моторах от Volvo. C запуска Volvo 850 в 1992 году эти двигатели были неотъемлемой частью шведской линейки и даже питали Ford Focus ST и RS. К сожалению, в 2014 году Volvo объявили, что прекращают их производство.

5-цилиндровые моторы Audi. История Audi тесно переплетается с 5 цилиндрами. Началось все в 1976 году с 2,1-литрового мотора с одним верхним распредвалом на Audi 100, однако гораздо интереснее присутствие этих двигателей в автоспорте. В абсолютно безумной «группе В» (для настоящих мужиков) классического ралли Audi S1 Sport Quattro E2 использовал 650-сильный 5-цилиндровый мотор, а к 1987 году инженеры готовили 1000-сильную версию, но ей не суждено было бороться на трассе, поскольку опасная «группа В» была упразднена. Немецкий «пятицилиндровик» популярен в европейских чемпионатах по дрэг-рейсингу: 2,2-литровый 20-клапанный 5-цилиндровый агрегат способен в экстремальных модификациях выдать более 1 мегаватта (1 340 л. с.).

Немецкий «пятицилиндровик» популярен в европейских чемпионатах по дрэг-рейсингу: 2,2-литровый 20-клапанный 5-цилиндровый агрегат способен в экстремальных модификациях выдать более 1 мегаватта (1 340 л. с.).

7-цилиндровые моторы AGCO Sisu. Это единственный 7-цилиндровый двигатель, когда-либо использованный на сухопутном транспортном средстве (по крайней мере единственный на сегодняшний день). Кто-то не вполне нормальный из AGCO решил, что состыковать 3- и 4-цилиндровый дизели будет отличной идеей. И они заставили эту систему работать! Мотор устанавливается на сельхозтехнику, и именно ему многие люди Земли обязаны за хлеб на своем столе.

3-цилиндровый аксиальный двигатель Джона Делореана. Аксиальный двигатель — это тип двигателя с возвратно-поступательным движением поршней, в котором вместо обычного коленчатого вала используется шайбовый механизм. Поршни поочерёдно давят на наклонную шайбу, принуждая её вращаться вокруг своего центра. Гениальный инженер, изобретатель и конструктор Джон Делореан мечтал перевернуть автоиндустрию. Все знают его DMC-12 из кинофильма «Назад в будущее», в котором применено множество революционных решений. Но мало кто знает, что Делореан хотел дополнить уникальную машину уникальным мотором. Среди найденных после его смерти чертежей были и чертежи аксиального ДВС. Он использовал три цилиндра, расположенные в виде треугольника. Каждый из цилиндров имел двухсторонний поршень, что делало возможным две камеры сгорания на цилиндр. Таким образом мы получали 3-цилиндровый 6-поршневый мотор. Делореан задумал его в 1954 году, но начал разрабатывать лишь в 1979-м. По каким-то причинам рождение двигателя так и не состоялось…

Все знают его DMC-12 из кинофильма «Назад в будущее», в котором применено множество революционных решений. Но мало кто знает, что Делореан хотел дополнить уникальную машину уникальным мотором. Среди найденных после его смерти чертежей были и чертежи аксиального ДВС. Он использовал три цилиндра, расположенные в виде треугольника. Каждый из цилиндров имел двухсторонний поршень, что делало возможным две камеры сгорания на цилиндр. Таким образом мы получали 3-цилиндровый 6-поршневый мотор. Делореан задумал его в 1954 году, но начал разрабатывать лишь в 1979-м. По каким-то причинам рождение двигателя так и не состоялось…

Wärtsilä-Sulzer RT-Flex 96C. Серия громадных финских двигателей для морских судов. Перед вами 13-цилиндровая версия. Существует и 14-цилиндровый мотор, который является крупнейшим в мире поршневым двигателем внутреннего сгорания. Высота такого двигателя — 13,4 метров, длина — 27 метров, сухая масса — 2300 тонн, максимальная мощность — 108 920 лошадиных сил.

Lanz Eilbulldog. Культура немецких классических автомобилей не ограничивается «Мерседесами» и «Майбахами». Взгляните на Lanz Eilbulldog, который производился с 1921 по 1960 годы. Он использовал одноцилиндровый 10-литровый (!!!) двигатель мощностью от 12 до 55 л. с. в зависимости от года выпуска. Это один из тракторов-работяг, вытянувший немецкую экономику. Он мог сжигать отработавшее масло, когда поблизости не было бензина. Просто взгляните, как заводится эта штука!

Для выполнения требований законодательства по токсичности ОГ выполнен ряд технических усовершенствований. Техническая переработка поперечно расположенных двигателей включает в себя следующие технические новшества:

- Выпускной коллектор, встроенный в головку блока цилиндров

- Уменьшенная масса коленчатых валов

- Неразъемный привод клапанного механизма

- Изменение направляющей ременного привода

- Изменение системы охлаждения

- Подготовка рабочей смеси с давлением впрыска топлива 350 бар

- Система управления двигателем состоит из модуля с блоком управления DME8

За счет уменьшения массы кривошипно-шатунного механизма, увеличения давления впрыска топлива и изменения функций охлаждения двигателя удалось снизить выброс углекислого газа на 2,5–5 %. Мощность двигателя удалось увеличить на 5 кВт/20 Н·м.

Мощность двигателя удалось увеличить на 5 кВт/20 Н·м.

Описание подсистем

Ниже описываются следующие подсистемы:- Обозначение двигателя

- Привод клапанного механизма

- Одноременный привод

- Турбонагнетатель ОГ

Обозначение двигателя

На блок-картере, рядом с креплением для фиксирующего штифта коленчатого вала, находится 7-значное обозначение двигателя.

Над обозначением двигателя выштампован порядковый номер двигателя. Эти два номера позволяют производителю однозначно идентифицировать двигатель.

Обозначение двигателяB38TU

Обозначение двигателяB48TU

Привод клапанного механизма

Основные характеристики привода клапанного механизма:

- Цепной привод со стороны отбора мощности двигателя

- Односекционный цепной привод для привода распределительных валов

- Обычная втулочная цепь 8 мм

- Привод комбинации масляного насоса/вакуумного насоса через отдельную цепь

- Планка натяжителя и направляющая из пластмассы

Гидравлический натяжитель цепи с предварительным напряжением пружины и уплотнительной втулкой

| Обозначение | Пояснение | Обозначение | Пояснение |

|---|---|---|---|

| A | Двухсекционный цепной привод Bx8 | B | Нераздельный цепной привод Bx8TU |

| 1 | Направляющая | 2 | Верхний цепной привод |

| 3 | Натяжитель цепи | 4 | Планка натяжителя |

| 5 | Нижний цепной привод | 6 | Звездочка цепной передачи масляного насоса/вакуумного насоса |

| 7 | Приводная цепь масляного насоса/вакуумного насоса | 8 | Направляющая |

| 9 | Цепной привод |

Важным отличием цепного привода является переход с двухсекционного цепного привода на нераздельный цепной привод. При этом цепной привод напрямую приводит в действие звездочки цепной передачи распределительных валов. Изменение направления и второй цепной привод отсутствуют. В качестве цепей использованы втулочные цепи 8 мм. В связи с отсутствием второго цепного привода изменяется количество зубьев на коленчатом валу (23 зуба) и на исполнительных узлах VANOS (по 46 зубьев).

При этом цепной привод напрямую приводит в действие звездочки цепной передачи распределительных валов. Изменение направления и второй цепной привод отсутствуют. В качестве цепей использованы втулочные цепи 8 мм. В связи с отсутствием второго цепного привода изменяется количество зубьев на коленчатом валу (23 зуба) и на исполнительных узлах VANOS (по 46 зубьев).

Система газораспределения с изменяемой фазой открытия впускных клапанов (VANOS)

В связи с перенастройкой двухсекционного цепного привода в нераздельный цепной привод для звездочек цепной передачи исполнительного узла VANOS требуются 46 зубьев вместо 36 зубьев, как это было раньше. Чтобы компенсировать избыточный вес более крупных звездочек цепной передачи, были изготовлены более короткие и компактные исполнительные узлы VANOS. Кроме того, канал цепного привода смещен на 1,5 мм.

Одноременный привод

Все вспомогательное и навесное оборудование приводится в действие всего одним ремнем. За счет изменения направляющей для ременного привода удалось сэкономить материал и уменьшить размер места установки.

Приводной ремень со временем растягивается из-за теплового расширения и старения. Чтобы приводной ремень мог передавать необходимый крутящий момент, он всегда должен прижиматься к шкиву с заданным усилием. Для этого натяжение ремня регулируется при помощи установленного на генераторе устройства для натяжения ремня, которое компенсирует растяжение ремня в течение всего срока его службы.

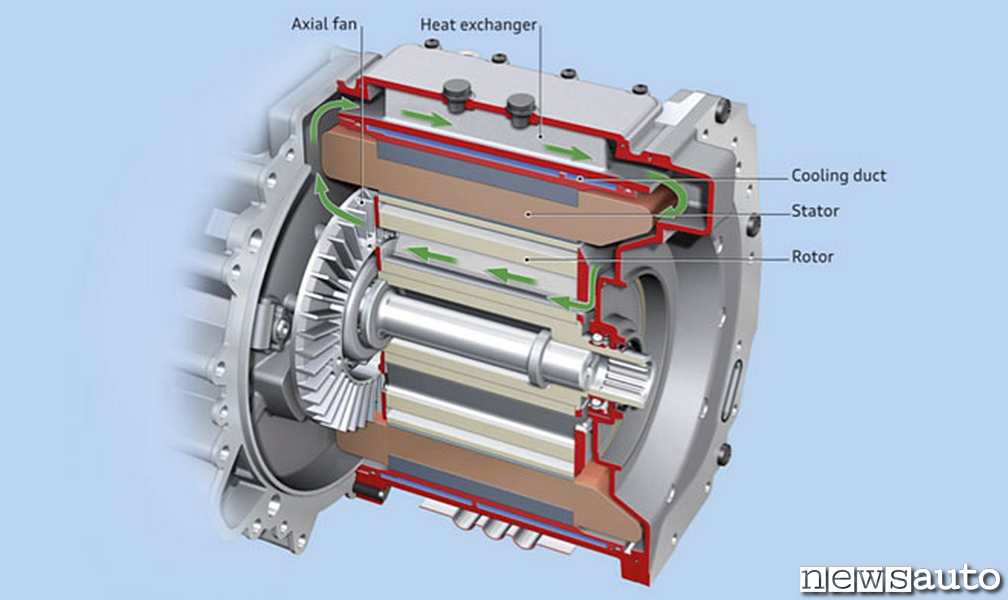

Система охлаждения и контур охлаждающей жидкости

В новой системе охлаждения запорный клапан ОЖ в блок-картере позволяет в случае необходимости отсоединить блок-картер от потока охлаждающей жидкости, как во время стадии прогрева, так и в режиме частичной нагрузки. В этом случае охлаждающая жидкость направляется исключительно через головку блока цилиндров. Двигатель быстрее достигает своей рабочей температуры во время стадии прогрева и может работать при частичной нагрузке с уменьшенным выбросом вредных веществ.

Чтобы обеспечить оптимальное распределение тепла головки блока цилиндров и блок-картера, во время прогрева двигателя выполняется индивидуальная регулировка подачи охлаждающей жидкости для головки блока цилиндров и блок-картера. Под контролем цифровой электронной системы управления двигателем (DME) охлаждающая жидкость распределяется на стадии прогрева с помощью электрического запорного клапана ОЖ в модуле термоменеджмента таким образом, что на головку блока цилиндров подается значительно больше охлаждающей жидкости, чем в блок-картер. В зависимости от рабочего состояния двигателя цифровая электронная система управления двигателем определяет распределение необходимого количества охлаждающей жидкости для головки блока цилиндров и для блок-картера.

Под контролем цифровой электронной системы управления двигателем (DME) охлаждающая жидкость распределяется на стадии прогрева с помощью электрического запорного клапана ОЖ в модуле термоменеджмента таким образом, что на головку блока цилиндров подается значительно больше охлаждающей жидкости, чем в блок-картер. В зависимости от рабочего состояния двигателя цифровая электронная система управления двигателем определяет распределение необходимого количества охлаждающей жидкости для головки блока цилиндров и для блок-картера.

| Обозначение | Пояснение | Обозначение | Пояснение |

|---|---|---|---|

| 1 | Радиатор | 2 | Датчик температуры охлаждающей жидкости на выходе из радиатора |

| 3 | Электровентилятор | 4 | запорный клапан охлаждающей жидкости блок-картера |

| 5 | Насос охлаждающей жидкости | 6 | Предохранительный клапан. |

| 7 | Блок-картер | 8 | Датчик температуры ОЖ на выходе из двигателя |

| 9 | Головка блока цилиндров | 10 | Выпускной коллектор, встроенный в головку блока цилиндров |

| 11 | Турбонагнетатель ОГ | 12 | Обогрев |

| 13 | Бачок | 14 | Датчик температуры блок-картера |

| 15 | Теплообменник охлаждающей жидкости для моторного масла | 16 | Теплообменник охлаждающей жидкости для трансмиссионного масла |

| 17 | Терморегулирующий модуль | 18 | Дополнительный радиатор охлаждающей жидкости |

Турбонагнетатель ОГ

Так как выпускной коллектор встроен в головку блока цилиндра, то выпускной коллектор и турбонагнетатель ОГ в B38TU теперь выполнены как две разные детали. Поэтому турбонагнетатель ОГ может заменяться отдельно. Давление наддува регулируется по-прежнему электрическим регулятором давления наддува.

Давление наддува регулируется по-прежнему электрическим регулятором давления наддува.

Турбонагнетатель ОГB38TU

В B48TU выпускной коллектор и турбонагнетатель ОГ могут быть выполнены как одна деталь или раздельно друг от друга. В зависимости от варианта двигателя турбонагнетатель ОГ может быть заменен отдельно. В B48TU давление наддува также регулируется электрическим регулятором давления наддува.

Турбонагнетатель ОГB48TU

Система подготовки рабочей смеси

Подготовка рабочей смеси была снова адаптирована к требованиям законодательства по токсичности ОГ. Насос высокого давления и инжекторы были изменены и рассчитаны для давления впрыска топлива 350 бар.

система управления двигателемDME8

В двигателе применяются самые современные системы управления производства компании Bosch. Электронная система управления двигателем (DDE/DME) 8-го поколения соединила в себе воедино систему управления бензиновым и дизельным двигателем. Снаружи система представляет собой цельный корпус с единой колодкой штекерных разъемов. Несмотря на простой дизайн, аппаратная часть системы способна выполнять широкий спектр задач.

Несмотря на простой дизайн, аппаратная часть системы способна выполнять широкий спектр задач.

Указания для службы сервиса

Указания по диагностике

Проверки жгута проводов должны проводиться только одобренными способами. Использование неправильных инструментов, например измерительных щупов, ведут к повреждению вставных контактов.Важное указание пользователю, касающееся комплекта измерительного блока (83 30 2 352 990)

С вводом на рынок G11/G12 комплект измерительного блока (83 30 2 352 990) поставлялся в торговые организации.

Из соображений безопасности (пики напряжения в области катушек зажигания и форсунок) в дальнейшем поставлялся отдельный фильтр напряжения (83 30 2 446 246) для дооснащения этих измерительных блоков.

Дооснащенный фильтр напряжения вызывает при измерениях до 60 В отклонения в измерениях (Ом и вольт), которые могут привести к неверной интерпретации.

Чтобы избежать неверной интерпретации, при измерениях с помощью комплекта измерительного блока необходимо соблюдать определенные схемы проверок. Описание таких схем проверок приводится в сервисной информации:

Описание таких схем проверок приводится в сервисной информации:

Оставляем за собой право на опечатки, смысловые ошибки и технические изменения.

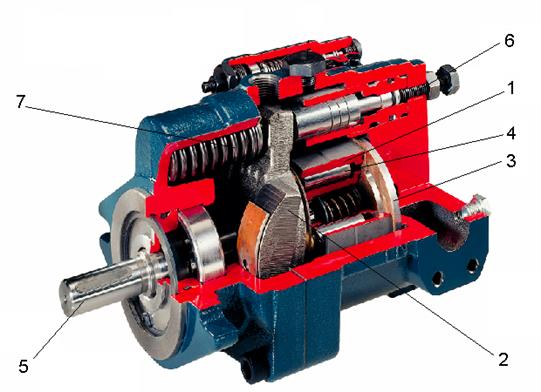

Отличие аксиальных от кривошипно-шатунных насосов, установленных в аппаратах высокого давления

Сегодня существует достаточно много различных видов помп для аппаратов высокого давления. Каждый из них имеет свои особенности, преимущества и недостатки. В данной статье мы рассмотрим отличия между наиболее востребованными насосами для АВД — аксиальным и кривошипно-шатунным. Что же о них следует знать?

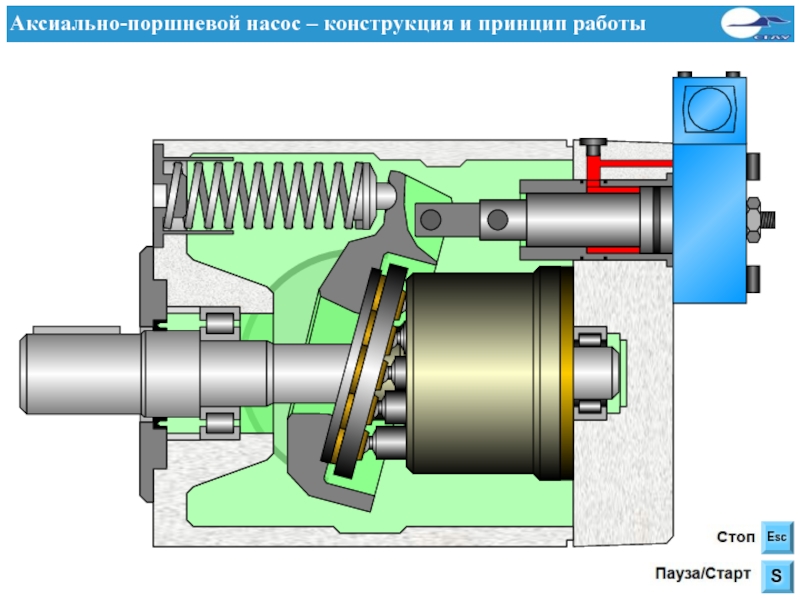

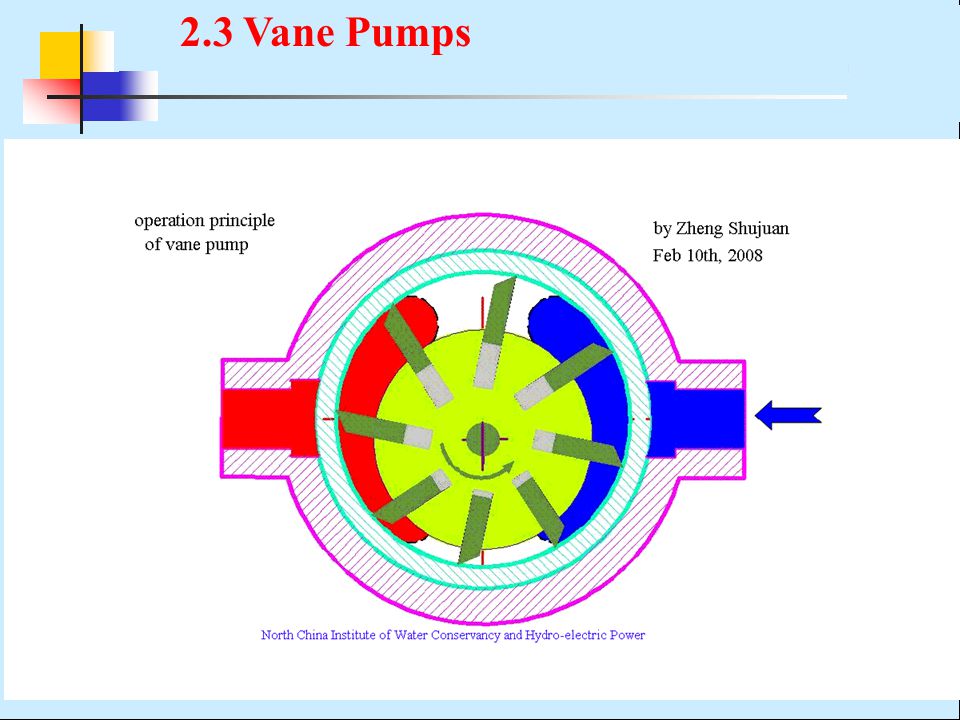

Аксиальный насос для АВД

Аксиально-плунжерный насос применяет почти нулевую сжимаемость воды для своей работы. Фактически это частный случай поршневого насоса. Аксиальные помпы применяют там, где важен большой крутящий момент и компактные габариты. Основой насоса служит плунжерная пара, которая представляет собой идеально подогнанную втулку и поршень. Именно из-за высокой точности аксиальные помпы отличаются стабильностью работы и востребованы при изготовлении аппаратов высокого давления.

В аксиально-плунжерных насосах одновременно применяется сразу несколько плунжеров. При этом их ход сравнительно небольшой, как и суммарное изменение объема. Это компенсируется высокой частотой вращения привода. Иными словами помпа за короткий промежуток времени может перекачивать достаточный объем жидкости для того, чтобы создавать большое давление. Для современных моек высокого давления часто применяют насосы с наклонным диском (шайбой).

Чтобы защитить помпу от протечки рабочей жидкости или масла применяются сальниковые уплотнения. Для моек высокого давления они жизненно необходимы, так как различные химические добавки, попавшие на механизмы вместе с водой, способны привести к возникновению коррозии.

В процессе эксплуатации аксиальных насосов неизбежны пульсации (по сути гидроудары). Для их смягчения количество плунжеров делается нечетным — 3, 5 и т.д. Однако пульсации не всегда будут лишними, если дело связано с удалением сильных загрязнений. Особенно это касается современного оборудования и аксессуаров для автомоек.

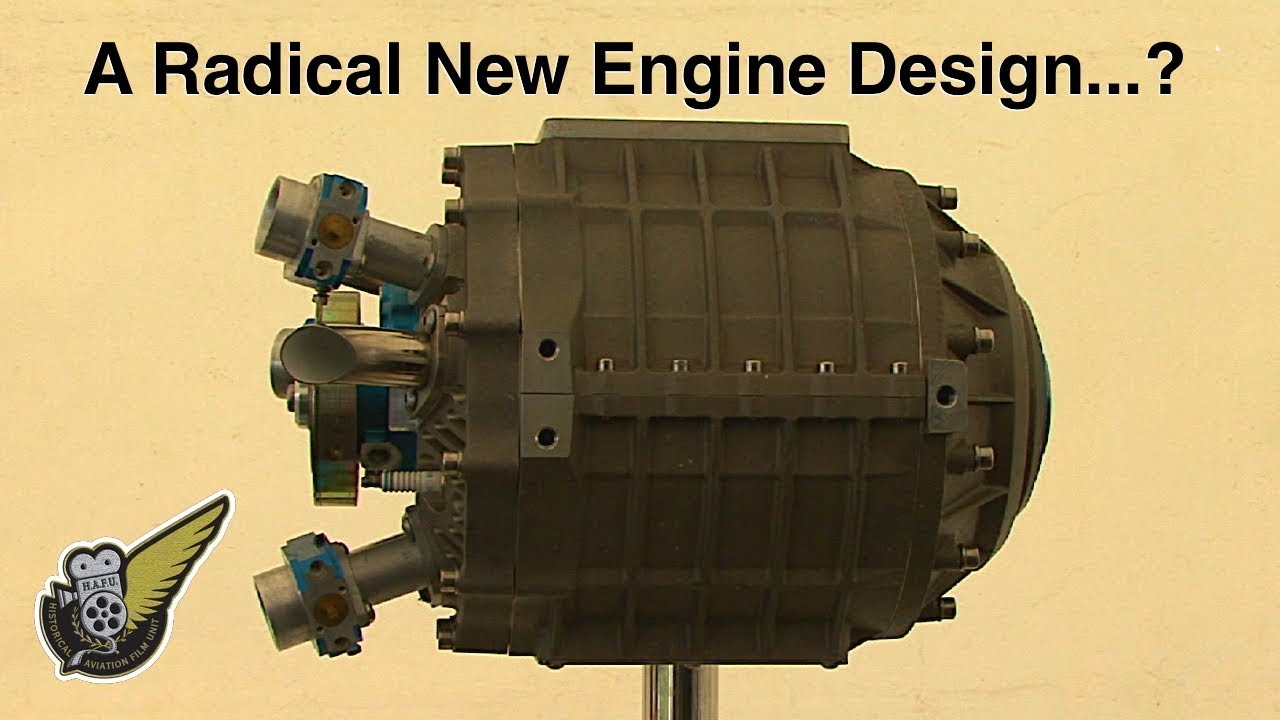

Как выходец из СССР Николай Школьник изобрел самый мощный в мире двигатель

«Газета.Ru» пообщалась с создателями самого мощного в мире двигателя внутреннего сгорания. Как увеличить в разы КПД мотора, в чем отличие нового агрегата от известных роторных двигателей и в чем преимущество советского образования перед американским — в материале отдела науки.

Выходец из СССР, живущий в США, вместе с сыном изобрел, запатентовал и испытал самый мощный и эффективный в мире двигатель внутреннего сгорания. Новый мотор будет в разы превосходить существующие по КПД и уступать по массе.

В 1975 году вскоре после окончания Киевского политехнического института молодой физик Николай Школьник уехал в США, где получил научную степень и стал физиком-теоретиком — его интересовали приложения, связанные с общей и специальной теорией относительности. Поработав в области ядерной физики, молодой ученый открыл в США две компании: одну — занимающуюся программным обеспечением, вторую – разрабатывающую шагающие роботы. Позже он на десять лет занялся консультированием проблемных компаний, занимающихся техническими инновациями.

Поработав в области ядерной физики, молодой ученый открыл в США две компании: одну — занимающуюся программным обеспечением, вторую – разрабатывающую шагающие роботы. Позже он на десять лет занялся консультированием проблемных компаний, занимающихся техническими инновациями.

Однако как инженера Школьника постоянно волновал один вопрос — почему современные автомобильные моторы такие неэкономичные?

И действительно, несмотря на то что поршневой двигатель внутреннего сгорания человечество совершенствует уже полтора века,

КПД бензиновых моторов сегодня не превышает 25%, дизельных — порядка 40%.

Между тем сын Школьника Александр поступил в MIT и получил степень доктора в области компьютерных наук, стал специалистом в области оптимизации систем. Думая над увеличением КПД двигателя, Николай Школьник разработал собственный термодинамический цикл работы двигателя HEHC (High-efficiency hybrid cycle), который стал ключевым этапом в реализации его мечты.

Думая над увеличением КПД двигателя, Николай Школьник разработал собственный термодинамический цикл работы двигателя HEHC (High-efficiency hybrid cycle), который стал ключевым этапом в реализации его мечты.

«Последний раз такое происходило в 1892 году, когда Рудольф Дизель предложил новый цикл и создал свой двигатель», — пояснил в интервью «Газете.Ru» Школьник-младший.

Изобретатели остановились на роторном двигателе, принцип которого был предложен в середине XX века немецким изобретателем Феликсом Ванкелем. Идея роторного двигателя проста. В отличие от обычных поршневых моторов, в которых много вращающихся и движущихся частей, снижающих КПД, роторный двигатель Ванкеля имеет овальную камеру и вращающийся внутри нее треугольный ротор, который своим движением образует в камере различные участки, где происходит впуск, сжатие, сгорание и выпуск топлива.

close

100%

Плюсы двигателя — мощность, компактность, отсутствие вибраций. Однако, несмотря на более высокий КПД и высокие динамические характеристики, роторные двигатели за полвека не нашли широкого применения в технике. Одним из немногих примеров серийной установки стало их использование на автомобилях Mazda RX.

Однако, несмотря на более высокий КПД и высокие динамические характеристики, роторные двигатели за полвека не нашли широкого применения в технике. Одним из немногих примеров серийной установки стало их использование на автомобилях Mazda RX.

Слабыми местами таких моторов являлись ненадежность, связанная с низкой износостойкостью уплотнителей, благодаря которым ротор плотно примыкает к стенкам камеры, и низкая экологичность.

Уже работая в фирме LiquidPiston, основателями которой они стали, Школьники создали свою, абсолютно новую реинкарнацию идеи роторных моторов. Принципиальным в ней было то, что в двигателе Школьников не камера,

а ротор напоминает по форме орех, который вращается в треугольной камере.

Это позволило решить ряд непреодолимых проблем двигателя Ванкеля. Например, пресловутые уплотнители теперь можно делать из железа и крепить их неподвижно к стенкам камеры. При этом масло подводится прямо к ним, в то время как раньше оно добавлялось в сам воздух и, сгорая, создавало грязный выхлоп, а смазывало плохо.

Кроме того, при работе двигателя Школьников происходит так называемое изохорное горение топлива, то есть горение при постоянном объеме, что увеличивает КПД мотора.

Изобретатели создали один за другим пять моделей принципиально нового мотора, последняя из которых в июне была впервые протестирована — ее поставили на спортивный карт. Испытания оправдали все ожидания.

Миниатюрный двигатель размером со смартфон, массой менее 2 кг имеет мощность всего 3 л.с. Двигатель высокооборотистый, работает на частоте 10 тыс. об./мин., но может достигать и 14 тыс. КПД мотора составляет 20%. Это много, учитывая, что обычный поршневой мотор такого же объема в 23 «кубика» имел бы КПД лишь 12%, а поршневой мотор такой же массы дал бы всего 1 л. с.

с.

Но главное, КПД таких моторов резко растет при увеличении их объемов.

Так, следующий двигатель Школьников будет дизельным мотором мощностью 40 л.с., при этом его КПД составит уже 45%, а это выше, чем эффективность лучших дизелей современных грузовиков.

Весить он будет всего 13 кг, притом что его поршневые аналоги такой же мощности сегодня весят под 200 кг.

Этот мотор уже планируется ставить на генератор, который будет вращать колеса дизель-электрического автомобиля. «Если же мы построим еще больший двигатель, мы можем достичь КПД в 60%», — поясняет Школьник.

В перспективе компактные, оборотистые и мощные моторы Школьников планируется использовать там, где эти свойства особенно важны — при конструировании легких дронов, ручных бензопил, газонокосилок и электрогенераторов.

Пока мотор гоняли 15 часов, однако по нормативам, чтобы пойти в производство, он должен отработать непрерывно 50 часов. При этом для автомобильной промышленности требуется надежность мотора на 100 тыс. миль пробега, что пока остается мечтой, признают конструкторы.

миль пробега, что пока остается мечтой, признают конструкторы.

«Это самый экономичный, мощный двигатель не только среди роторных, но и всех двигателей внутреннего сгорания.

Это показывают наши измерения, а то, что мы получим на более крупных моторах, мы уже смоделировали на компьютерах», — радуется Школьник-младший.

То, что озвученные цифры — не фантазии изобретателей, подтверждает серьезность намерений инвесторов. Сегодня в стартап уже вложено $18 млн венчурных инвестиций, $1 млн которых дало американское агентство передовых разработок DARPA.

Интерес военных тут понятен. Дело в том, что военными США в авиации применяется в основном топливо JP-8. И военные хотят, чтобы вообще вся армейская техника работала на этом виде топлива, на котором, кстати, могут работать и дизельные моторы.

Но современные дизельные двигатели громоздки, поэтому DARPA так активно присматривается к разработке Школьников.

Александр считает, что создать столь революционный двигатель помогло отчасти образование, которое получил его отец еще в СССР. «Он думает по-другому, не так, как обычный инженер в США. Его фантазия ограничена только физикой. Если физика говорит — что-то возможно, то он верит, что это так, и лишь думает, как это можно сделать», — добавил Александр.

«Он думает по-другому, не так, как обычный инженер в США. Его фантазия ограничена только физикой. Если физика говорит — что-то возможно, то он верит, что это так, и лишь думает, как это можно сделать», — добавил Александр.

Сам Николай Школьник по-своему рассказывает об истории своего успеха и преимуществах советского образования.

«В США я переживал, что, имея специальность «машиностроение», я не буду иметь достаточного бэкграунда по физике и, особенно, математике.

Эти опасения оказались напрасными благодаря превосходной подготовке, которую я получил в советской школе.

Эта солидная образовательная подготовка до сих пор помогает мне здесь в нашей работе с новым роторным двигателем. С моей точки зрения, есть два больших отличия между американскими инженерами и получившими образование в России. Во-первых, американские инженеры невероятно эффективны в том, что они делают. Обычно требуется два-три русских инженера, чтобы заменить одного американского. Однако русские имеют более широкий взгляд на вещи (связанный с образованием, по крайней мере в мое время) и способность достигать целей с минимумом ресурсов, что называется, на коленке», — поделился размышлениями Николай Школьник.

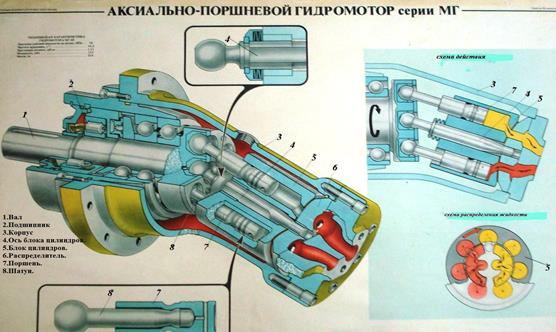

Насос аксиально-поршневой: устройство и принцип работы

Насос аксиально-поршневой – это техническое устройство, относящееся к категории гидравлических машин, механическая энергия рабочего органа которых преобразуется в энергию движущегося потока жидкости. Если такие машины совершают обратное действие (другими словами, энергия потока жидкости преобразуется в механическую), они называются гидромоторами. Использоваться как гидромоторы, так и гидравлические насосы стали достаточно давно, а сегодня они активно применяются практически везде.

Аксиально-поршневые насосы устанавливаются на самосвалах, бункеровозах, мультилифтах и другой технике

Что собой представляет гидронасос аксиально-поршневого типа

Насос гидравлический аксиально-поршневой, как и радиально-поршневой, является устройством объемного типа, которое функционирует за счет изменения объема рабочих камер. В гидравлических насосах аксиально-поршневой группы такие рабочие камеры сформированы расточками, которые выполнены в цилиндрическом блоке. В отличие от радиально-поршневых насосов, у аксиально-поршневых машин внутренние рабочие камеры располагаются параллельно по отношению к поршням и оси самого устройства. В ходе перемещения поршней такого насоса при вращении цилиндрического блока происходит увеличение или уменьшение объема рабочих камер, что и позволяет устройству всасывать и отдавать перекачиваемую им жидкость.

В отличие от радиально-поршневых насосов, у аксиально-поршневых машин внутренние рабочие камеры располагаются параллельно по отношению к поршням и оси самого устройства. В ходе перемещения поршней такого насоса при вращении цилиндрического блока происходит увеличение или уменьшение объема рабочих камер, что и позволяет устройству всасывать и отдавать перекачиваемую им жидкость.

Аксиально-поршневой насос в разрезе

Как и у радиально-поршневых насосов, рабочие камеры аксиально-поршневых устройств соединены с всасывающим и нагнетательным патрубками, через которые и осуществляются забор и отдача перекачиваемой воды. Процесс соединения рабочих камер с всасывающим и нагнетательным патрубками насосов, относящихся к аксиально-поршневой группе, происходит поэтапно. По тому, как работает гидравлический насос, относящийся к аксиально-поршневому типу, он схож с паровыми и радиально-поршневыми насосами.

Конструктивные особенности и принцип действия

Гидронасос аксиально-поршневого типа состоит из следующих элементов:

- поршней, также называемых плунжерами, которые входят в состав блока цилиндров;

- элементов шатунного типа;

- ведущего вала, который также называется основным;

- механизма, который выполняет распределительные функции.

Устройство аксиально-поршневого насоса с наклонным блоком

Принцип, по которому работает поршневой гидронасос аксиального типа, основывается на том, что его основной вал, вращаясь, сообщает движение элементам блока цилиндров. Вращение основного вала насосов аксиально-поршневого типа преобразуется в возвратно-поступательное перемещение поршней, совершаемое параллельно оси блока цилиндров. Именно благодаря характеру таких движений поршня, которые являются аксиальными, насос и получил свое название.

Принцип работы аксиально-поршневого гидронасоса