Зачем двигателю два коленвала?

Все двигатели внутреннего сгорания, применяемые на транспорте, будь они одноцилиндровые или многоцилиндровые — имеют один единственный коленчатый вал (в отличие от распредвала). Схема эта разработана изобретателями очень давно и менять её пока никто не собирается. Но мало кто знает, что были в истории построения двигателей уникальные инженеры и их конструкции, которые кардинально отличались от обычных моторов, а именно количеством коленчатых валов — два вместо одного. И поразительно, что несмотря на свои преимущества перед обычными одноколенвальными моторами, эту схему до сих пор не внедрили в производство. Но начнём всё по порядку.

Двух инженеров двигателей Руперта Байнла (механик из Баварии) и Вилли Рюффента (бывший швейцарский плотник), всегда интересовало и объединяло одно и то же увлечение: оба они очень любили мотогонки и постоянно пытались усовершенствовать двигатели для спортивных мотоциклов и машин. В девяностых годах прошлого века, они встретившись на очередных гонках, решили наконец то воплотить в жизнь идею Рупперта Байнла и построить уникальный двухколенвальный двигатель.

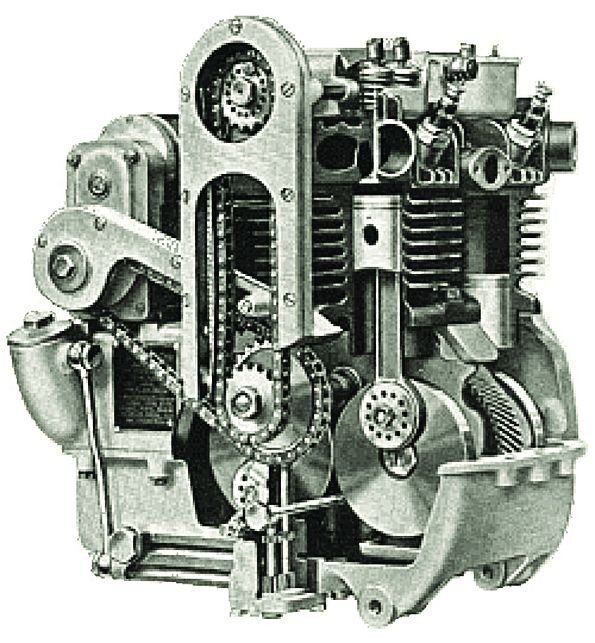

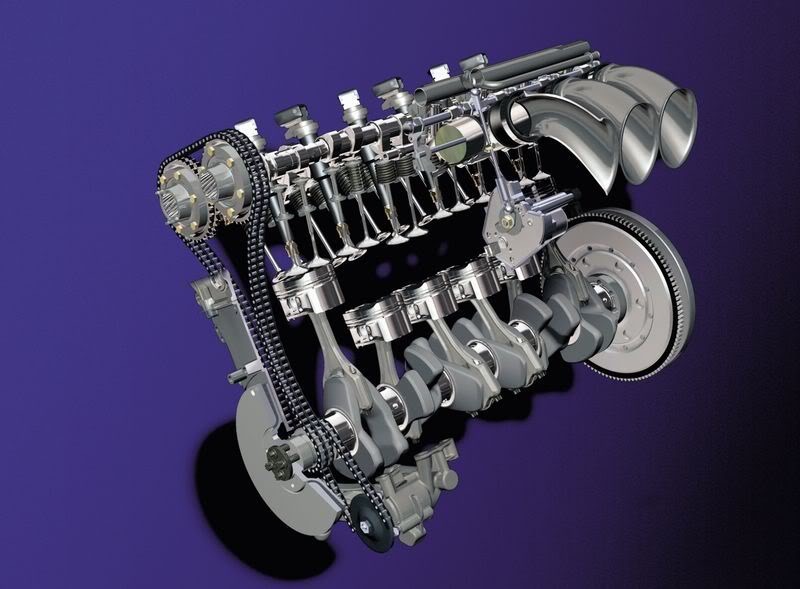

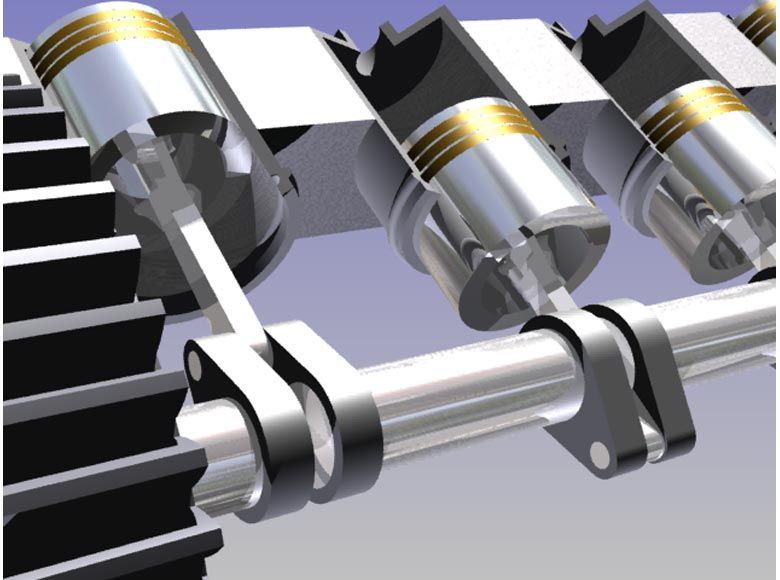

Двухколенвальный мотор общим планом.

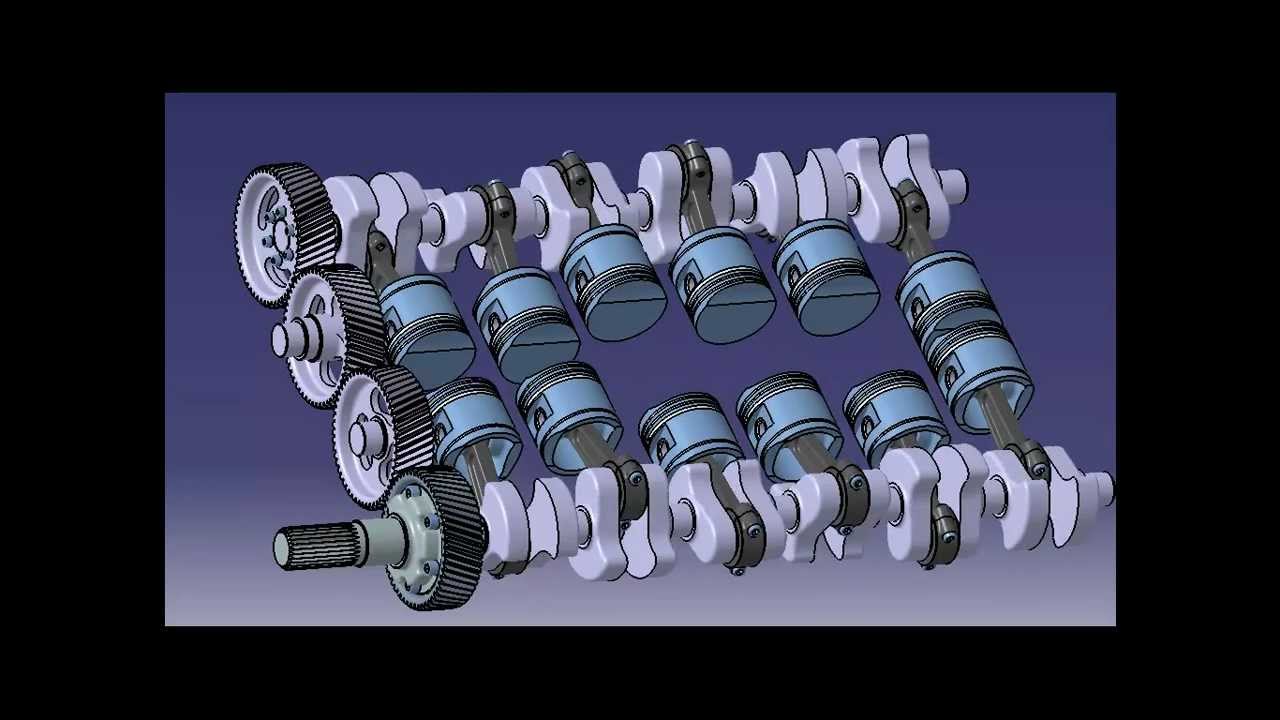

Ощутимые преимущества двухвального симметричного построения мотора очевидны. Хорошо уравновешиваются инерционные силы первого порядка, и причём без балансирных валов. А это означает, что на таком моторе, вообще не будет столь ощутимой и неприятной вибрации. Причем два коленвала, вращаясь в противоположных направлениях, будут компенсировать гироскопический момент (особенно при резкой подаче газа), а это особенно важно для мотоциклов. Ну и наконец то поршень не будет при работе мотора прижиматься к стенкам цилиндра (передней и задней) и изнашиваться неравномерно (в виде овала), от этого трение о гильзу цилиндра резко уменьшится. И поэтому поршень можно изготовить намного короче и легче обычного (потери на трение, как и износ колец, а так же гильзы цилиндра резко сокращаются).

Минусы от того, что появляются дополнительные потери в шестернях, которые связывают оба кривошипно-шатунных механизма (хотя по моему личному мнению, от шестерен можно отказаться), ну и число подшипников мотора удваивается. Хотя я считаю, что плюсы намного перевешивают минусы (но это всего лишь моё скромное мнение), и вы поймёте это, когда прочитаете далее о том, как закрутится этот движок.

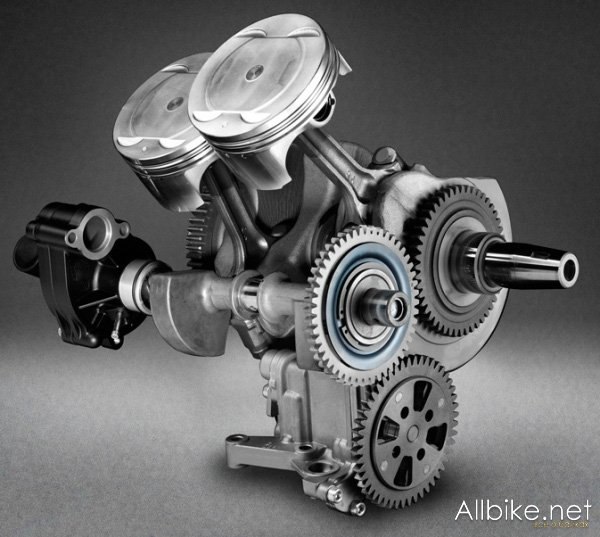

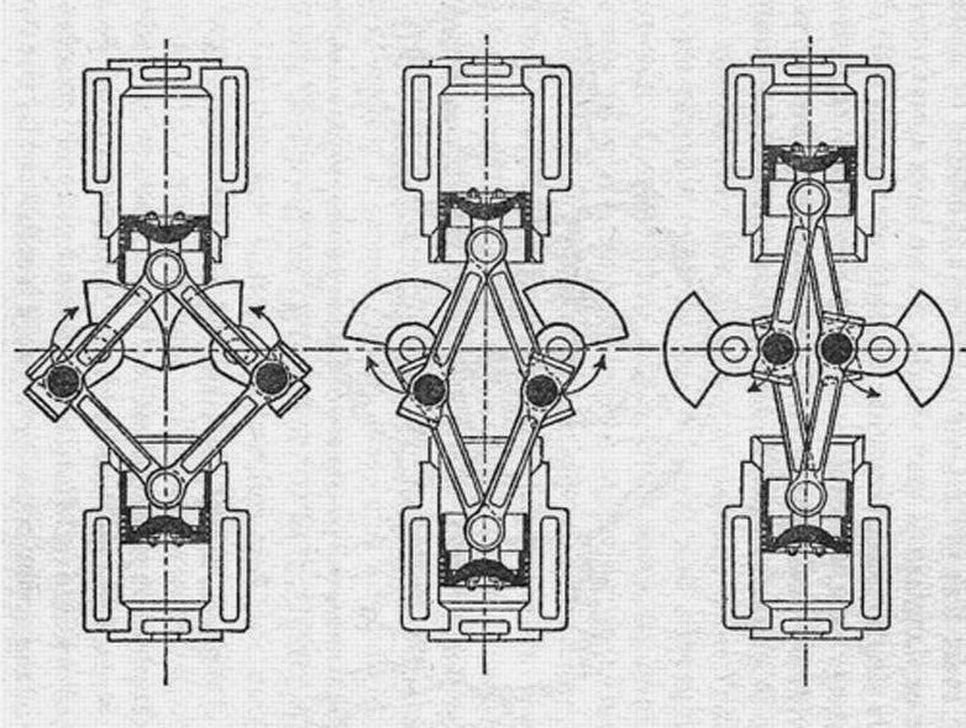

Кривошипно-шатунный механизм двухколенвального одноцилиндрового двигателя.

Так вернёмся же к нашим уникальным инженерам и к практической части этой интересной темы. Оба друга инженера-изобретателя, после встречи разъехались по домам и поселились в собственных мастерских-лабораториях, чтобы к началу нового года (2000) и нового века (двадцать первого) родить почтенной публике два двухколенвальных двигателя, которые будут бодро газовать на испытательных стендах.

Вилли Рюффент после разработок чертежей, всего за двадцать дней воплотил в металле одноцилиндровый мотор со скромным рабочим объёмом всего 125 кубиков (125 см²). Причем оба коленвала и поршень выточил самостоятельно, а картер двигателя заказал по собственным чертежам литейной мастерской. Головку цилиндра и сам цилиндр взял готовый от Хонды ХL 125. В итоге, собранный в мастерской двигатель, завёлся с пол тыка и при первой же подаче газа, раскрутился до 16000 оборотов в минуту !!! и без последствий работал и работал на таких оборотах. Этот скромный моторчик окрылил изобретателя и он начал разрабатывать чертежи литрового двигателя, который по самым скромным расчётам, выдаст не менее двухсот лошадей.

Причем оба коленвала и поршень выточил самостоятельно, а картер двигателя заказал по собственным чертежам литейной мастерской. Головку цилиндра и сам цилиндр взял готовый от Хонды ХL 125. В итоге, собранный в мастерской двигатель, завёлся с пол тыка и при первой же подаче газа, раскрутился до 16000 оборотов в минуту !!! и без последствий работал и работал на таких оборотах. Этот скромный моторчик окрылил изобретателя и он начал разрабатывать чертежи литрового двигателя, который по самым скромным расчётам, выдаст не менее двухсот лошадей.

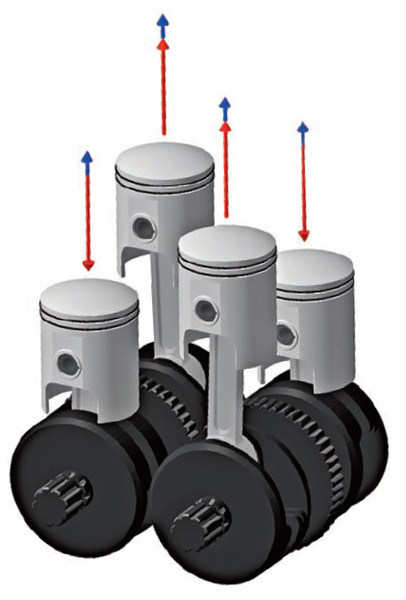

Кривошип обычного одноцилиндрового двигателя и двухвального.

А механик Руперт Байнл решил подойти к делу серьёзнее. Его главной целью было выйти со своим уникальным двигателем на мировой рынок, а не только проверить на практике свои теоретические разработки. Поэтому он заказал расчёты и чертежи опытному конструкторскому бюро, а когда эти профессионалы рассчитали конкретные цифры, что получится на выходе, он осознал грандиозность проекта и начал искать состоятельного спонсора, для постройки серьёзного мотора. Этим спонсором стал торговец недвижимостью Петер Пельц, не пожалевший 150 000 марок на развитие проекта, ну и естественно за право на коммерческое использование изобретения.

Этим спонсором стал торговец недвижимостью Петер Пельц, не пожалевший 150 000 марок на развитие проекта, ну и естественно за право на коммерческое использование изобретения.

Поршень обычного двигателя и двухвального мотора.

В конце концов постройка 750 кубового одноцилиндрового мотора, заняла более пяти месяцев, но получившийся в итоге движок стоил того. Экспериментальный двигатель выдал максималку в 97 лошадок при 9500 оборотов в минуту (кстати это не максимальные обороты), и крутящий момент 77 Ньютонов на метр, при 8200 оборотов в минуту. Это при том, что потери на трение в подшипниках и шестернях скушали около 10% мощности, но в итоге всё таки стал 5% выигрыш, по сравнению с аналогичными одноцилиндровыми двигателями. К тому же выигрыш был ещё в трёх важных параметрах: расходе бензина, мощности и крутящем моменте.

Хочу заострить внимание, что на этом двигателе головка и цилиндр сделаны с нуля (полностью самодельные) и имеют очень оригинальную конструкцию. Четыре клапана в головке расположены радиально, а каналы впуска наоборот расположены вертикально и проходят между распредвалами.

Интересно, заинтересуются ли уникальными двигателями знаменитые мотофирмы или нет? Я думаю да. По крайней мере эти изобретения не стали тем, как обычно бывает в известной пословице — «первый блин всегда комом». Поживём, увидим. Но я думаю эта статья станет очень полезна тем «кулибиным», у кого есть своя развитая мастерская с собственной литейкой. Хотя отлить картер можно заказать на каком нибудь предприятии. Впрочем, о чём это я? Грамотные мастера в советах не нуждаются.

Реанимация легенды

Из книги Е.М. Марковича «Мотовелосипедные двигатели»: В нашей стране широкое применение нашли мотовелосипеды, легкие мопеды и дорожные велосипеды с подвесными двигателями. Этот вид транспорта благодаря несложной эксплуатации, малому весу, небольшому расходу топлива и отсутствию необходимости иметь водительские права весьма популярен и используется для самых разных целей: служебные поездки, туризм и т.д.

В большинстве случаев в качестве силового агрегата служат двигатели Д4, Д5 и Д6.

Итак, давайте поговорим про то, как вернуть к жизни самый «заслуженный» дырчиковский двигатель серии Д и зарядить его по полной программе.

Покупка двигателя

При покупке двигателя с рук следует внимательно осмотреть двигатель и убедиться в его ремонтопригодности. Для этого необходимо выполнить следующие действия:

1. Осмотрите картер двигателя, на нем не должно быть сколов, трещин. Проверьте резьбовые отверстия в картере с помощью болтика М6. «Болезнью» Дэшек является сколотый картер в районе ведущей звездочки, двигатель с такими повреждениями брать не стоит — у него не будет работать сцепление.

2. Распространенной причиной выхода из строя двигателя является нарушение герметичности чугунной втулки во впускном тракте. Чтобы убедиться, что втулка не выработала свой ресурс, снимите карбюратор и дуйте во впускное отверстие в картере одновременно вращая коленвал.

3. Проверить работоспособность зажигания на месте не получится, поэтому необходимо хотя бы убедиться в полной комплектации этого узла. В картере должен быть установлен подковообразный сердечник, на котором находится обмотка магдино. Магнит, установленный на коленвале, не должен иметь люфтов. Контакты прерывателя могут быть сработавшимися и иметь люфт в местах соединения заклепками.

4. Гильза цилиндра должна иметь не поврежденную резьбу на фланце выпускного канала и в свечном отверстии. На зеркале цилиндра не должно быть глубоких царапин и задиров.

5. Если коленвал имеет большой люфт в коренных подшипниках, скорее всего это причина нарушения герметичности втулки во впускном тракте. У коленвала не должно быть люфта в нижнем подшипнике шатуна, а бронзовая втулка в верхней головке не должна проворачиваться. Также стоит обратить внимание на состояние шпоночных отверстий на фланцах коленвала.

Не всегда, конечно, все это можно проверить на месте, но при покупке нескольких двигателей для сборки одного, приведенная выше информация может оказаться важной. Кроме того, наверняка придется менять поршень, кольца, подшипники, сальники, прокладки и т.д., поэтому я перечислил тотлько пять основных пунктов, на которые на нужно ориентироваться.

Сборка двигателя

Все подшипники (202, 203) меняем на аналогичные, только с сальниками. У подшипников коленвала с одной стороны удаляем сальник и ставим их в картер сальниками наружу т.е. стороной без сальника к щекам коленвала. Делается это для того, чтобы подшипники смазывались топливной смесью. Перед установкой подшипников, разогреваем картер в духовке домашней газовой плиты (проводим спичкой по картеру, она должна оставлять след, но не загораться – это необходимая температура), вынимает старые подшипники, и на их место устанавливаем новые. Старые подшипники с коленвала удаляем следующим образом: в щеках коленвала есть отверстия, в них вставляем отвертку, так, чтобы она уперлась в подшипник, и ударами молотка по отвертке выбиваем подшипники.

Чтобы при последующих разборках двигателя не приходилось заново выпрессовывать подшипники, берем наждачную бумагу – нулевку, оборачиваем вокруг фланца коленвала, зажимаем рукой и прокручиваем коленвал. Нужно добиться, чтобы коленвал с натягом входил в подшипник и вынимался из него не расшатывая подшипник в гнезде картера.

Коленвал двигателя Д6 имеет балансировочные отверстия в щеках. Их необходимо заглушить пробками от винных бутылок, промазав пробки клеем БФ. Это улучшит распределение топливной смеси. Поршень стоит купить новый. Сейчас в продаже вы можете найти поршень от лодочного мотора, который является копией поршня мотовелосипедного двигателя, только у него одно кольцо. Продавцы, как правило, протачивают канавку под второе кольцо самостоятельно. Чтобы установить этот поршень придется укоротить поршневой палец, иначе не получится зафиксировать палец стопорными кольцами.

Поршень с одним кольцом добавит двигателю оборотов, с двумя кольцами – тяги. Возможно, вам удастся приобрести поршень от двигателя Д4, он тоже с одним кольцом.

При использовании однокольцевого поршня рекомендую использовать кольцо с экспандером (пружинное кольцо, устанавливающееся под компрессионным) от мопеда «ЗиД».

Далее приступаем к доводке поршневой нашего двигателя. Очищаем от нагара наждачной бумагой выпуск цилиндра и ребра охлаждения. Снимаем головку цилиндра, удаляем алюминиевую прокладку, промываем и очищаем от нагара камеру сгорания головки цилиндра. На посадочном месте прокладки с головки цилиндра срезаем стамеской или ножом два кольцевых буртика. Зажимаем головку в электродрель, вставив болт в свечное отверстие и затянув его гайкой. С помощью притирочной пасты и масла притираем головку к цилиндру.

В нижней выступающей части гильзы цилиндра ножовкой по металлу вырезаем окна, таким образом, чтобы смесь беспрепятственно попадала в перепускные каналы цилиндра. Для этого сначала сверлом 4мм высверливаем отверстия в гильзе в тех местах, которые находятся с краев перепускных окон, чтобы вырезы получились скругленными.

Промываем цилиндр и головку цилиндра в растворителе или бензине и собираем головку и цилиндр без прокладки. Из цилиндра можно вывернуть шпильки и заменить их болтами. Далее на одну половинку картера устанавливаем коленвал с поршнем и цилиндр. Ставим поршень в НМТ и по выпиленным в цилиндре окнам делаем разметку на поршне, снимаем поршень и вырезаем в нем окна согласно разметке.

Теперь собираем двигатель. Вырезаем новые прокладки из плотного картона, например из упаковки от стирального порошка, смазываем их маслом. Также смазываем маслом для двухтактных двигателей зеркало цилиндра, поршневые кольца, втулку в картере на впуске, нижний подшипник и втулку коленвала. Разрывы поршневых колец не должны попадать в каналы цилиндра.

Сцепление собираем и регулируем. Пружину сцепления необходимо смазать густой смазкой. Гайку на прижимном диске сцепления раскерниваем – в диске есть выемка, керним гайку так, чтобы она зацепилась за эту выемку, чтобы гайка не развинтилась при работе двигателя.

Магдино двигателя Д6 меняем на магнето Д8 вместе с катушкой зажигания ТЛМ-3, что позволит использовать более яркое освещение и дает более мощную искру. Можно оставить на старом магдино только низковольтную катушку и подключить ТЛМ-3 к ней. Также вместо ТЛМ-3 можно использовать бобину от мотоцикла или автомобиля, но лучше всего использовать первый вриант.

Свечу зажигания ставим Brisk 17N, как наиболее распространенную из подходящих. Регулируем зажигание таким образом, чтобы разрыв прерывателя происходил за 2,8…3,1мм до ВМТ.

Чтобы облегчить впуск двигателя и продлить его ресурс, делаем новый воздушный фильтр. От старого оставляем только резьбовую часть. Навариваем на нее широкую гайку и длинный болт для фиксации фильтра от мопеда «Карпаты».

Возможен еще вариант установки карбюратора К-60, но для этого будет необходим переходник от мотопомпы «Водолей». Карбюратор К-60 дает более стабильную работу двигателя.

Запуск двигателя и регулировка

Для бензина рекомендую использовать двухтактное масло «Mannol» или отечественное МГД-14М. Масла лучше чуть перелить, чем недолить. Автомобильное масло использовать нельзя т.к. это приведет к «прихвату» поршня. Сизый цвет выхлопных газов свидетельствует о переливе масла, черный – о недоливе.

Масла лучше чуть перелить, чем недолить. Автомобильное масло использовать нельзя т.к. это приведет к «прихвату» поршня. Сизый цвет выхлопных газов свидетельствует о переливе масла, черный – о недоливе.

Перед запуском выверните винт «качества» на карбюраторе на два оборота.

Двигатель должен легко заводится. При полностью открытой дроссельной заслонке перебоев в работе двигателя быть не должно. В противном случае нужно регулировать качество топливной смеси.

Если двигатель «переливет», отверните сливной винт в картере и вылейте лишнюю смесь, выверните свечу и прокрутите несколько раз коленвал, чтобы картер и цилиндр провентилировались.

Реанимированный таким образом двигатель развивает до 7000 об/мин, чувствуется прирост мощности, а главное, легенда отечественного мотопрома будет служить дольше своих собратьев.

Обсуждение статьи «Реанимация легенды»

Самый ненадежный двигатель Twin Spark Alfa Romeo

3425 |

15. 03.2019

03.2019

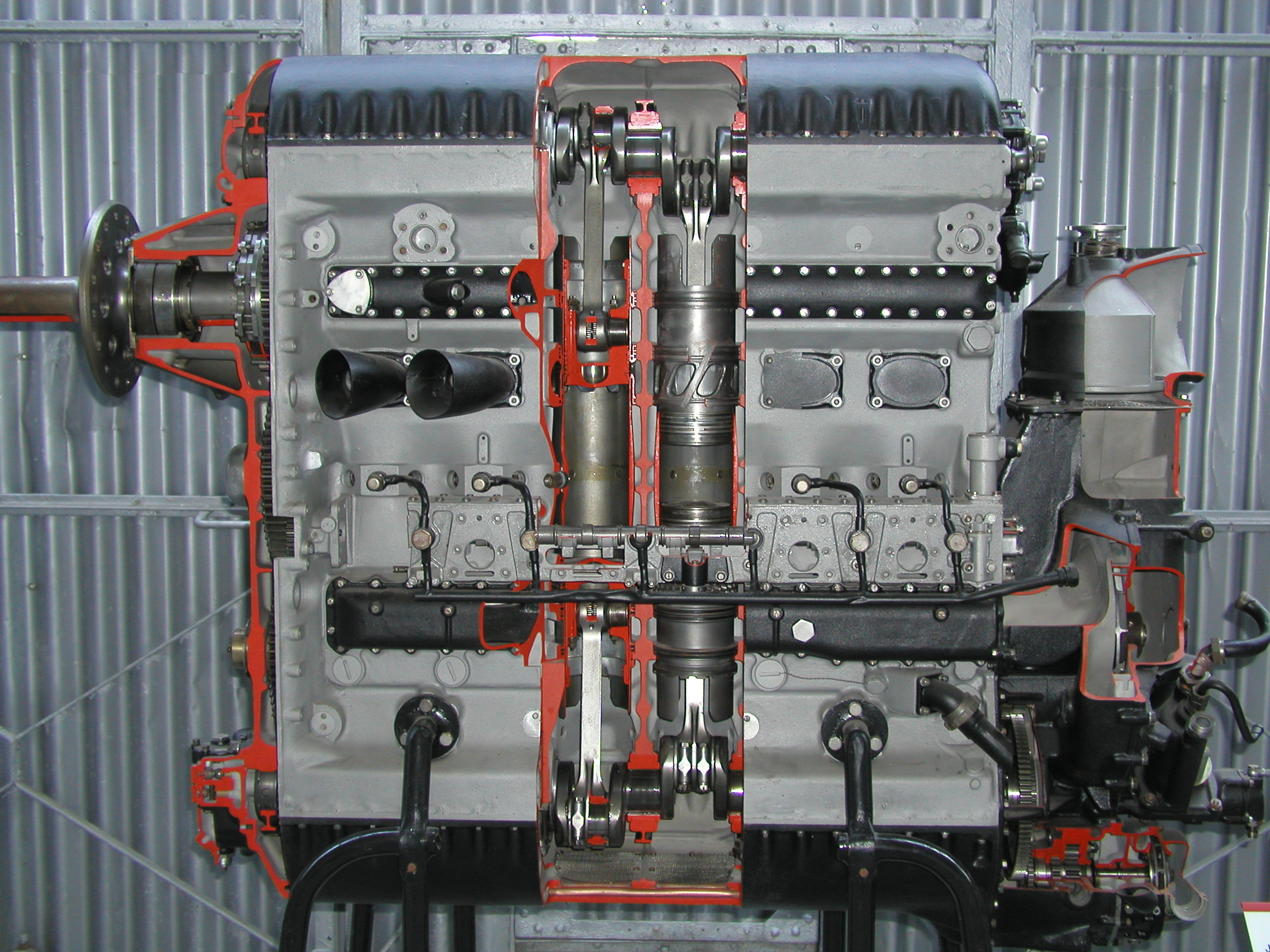

Двигатель Alfa Romeo, который мы будем разбирать, относится к семейству моторов Twin Spark. Twin Spark переводится как «двойная искра». У этих бензиновых двигателей действительно две две свечи зажигания на каждый цилиндр. Вообще, инженеры Alfa Romeo еще в 1914 году создали гоночный двигатель с двумя свечами на цилиндр.

К подобному решению для автоспортивных двигателей они вернулись в 1960-е, а в 1986 году представили серийные моторы с удвоенным количеством свечей. Ради того, чтобы вписать свои двигатели в более жесткие экологические нормы. Чисто технически две свечи зажигания, обеспечивающие две последовательные или одновременные искры, позволяют бензиновому двигателю успешно работать на довольно бедной смеси. Также две свечи зажигания увеличивают скорость сгорания топливовоздушной смеси, а, значит, можно уменьшать угол опережения зажигания, что дает некоторый выигрыш в мощности.

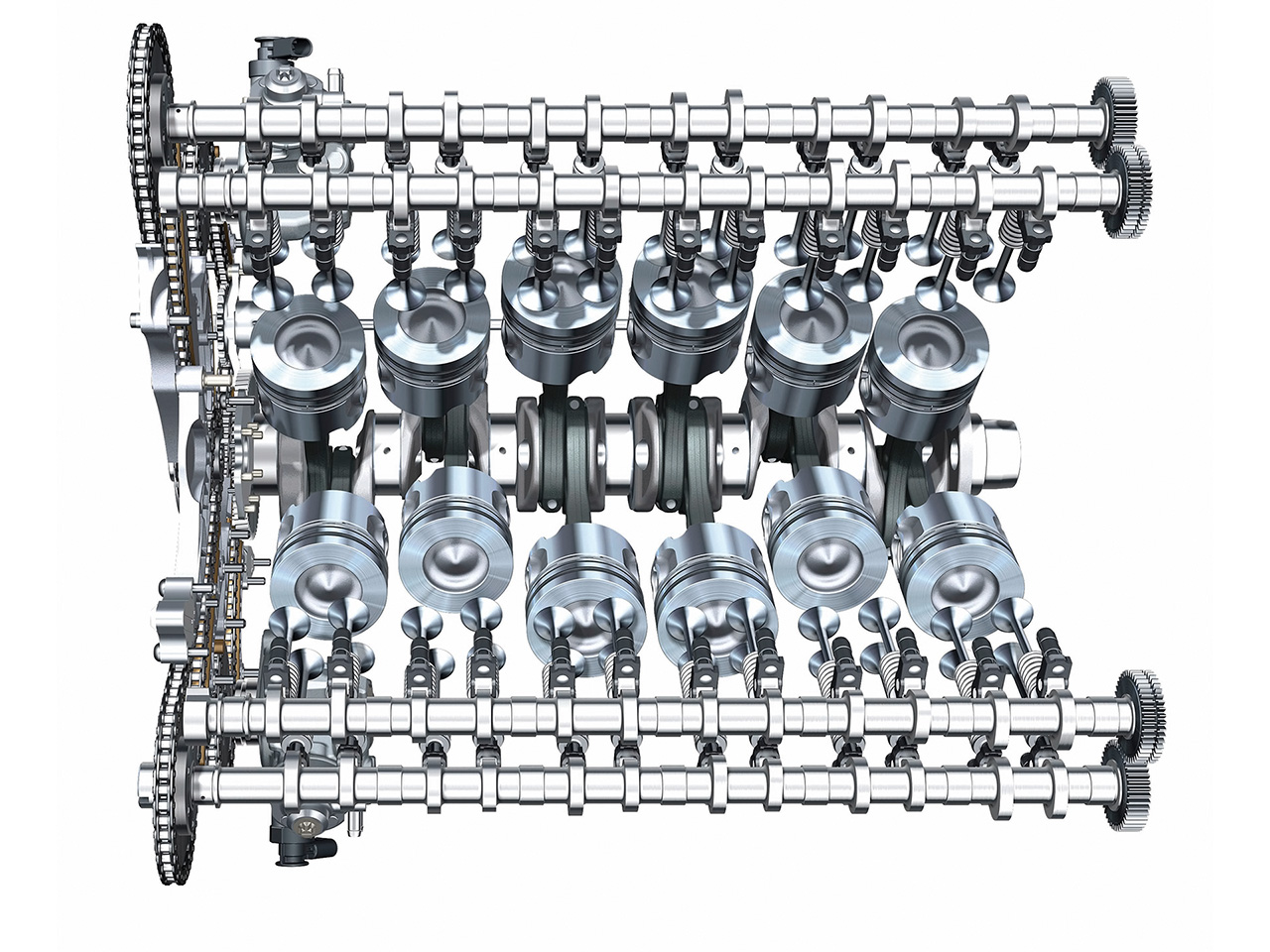

Все массовые серийные итальянские двигатели с технологией Twin Spark были 4-цилиндровыми, рабочим объемом от 1,4 до 2,0 литров. Первые были с одним распредвалом и двумя клапанами на цилиндр. Самые поздние были 16-клапанными. Среди них были двигатели с чугунными блоками и цепным приводом ГРМ.

Первые были с одним распредвалом и двумя клапанами на цилиндр. Самые поздние были 16-клапанными. Среди них были двигатели с чугунными блоками и цепным приводом ГРМ.

Мы разберем одну из последних версий двигателя Twin Spark – 2-литровый двигатель (AR32310), снятый с Alfa Romeo 156 2001 года выпуска.

На нашем YouTube-канале вы можете посмотреть разборку 150-сильного двигателя 2.0 Twin Spark последнего образца, соответствующего нормам Евро-3. Этот двигатель был снят с Alfa Romeo 156 2001 года выпуска.

Выбрать и купить двигатель для Alfa Romeo вы можете в каталоге на нашем сайте.

Двигатель Alfa Romeo не заводится

Капризный двигатель Alfa Romeo может не заводится по ряду причин: из-за выхода из строя датчика положения коленвала, датчика температуры охлаждающей жидкости или неисправности антенны иммобилайзера. Проще всего диагностируется неисправность датчика коленвала: загорается Check Engine и мотор не заводится только на горячую.

Проще всего диагностируется неисправность датчика коленвала: загорается Check Engine и мотор не заводится только на горячую.

Дроссельная заслонка

Третья модификация 16-клапанных двигателей Twin Spark появилась в 2000 году. Одно из отличий – электронная дроссельная заслонка.

Выбрать и купить дроссельную заслонку для двигателя для Alfa Romeo вы можете в каталоге на нашем сайте.

Плавают обороты при выбеге на нейтральной передаче

Если обороты двигателя Twin Spark начинают плавать при езде накатом на нейтралке, то нужно проверить клапан вентиляции картерных газов. Он расположен с обратной стороны дроссельной заслонки. В клапане ослабевает пружинка или засоряется. Из-за этого нарушается регулирование разряжения картерных газов. Клапан можно купить и поменять целиком. Но также сработает и такой ход, как чистка и разгибание пружинки. Правда, такой ремонт поможет на полгода-год, потом обороты снова начнут плавать по той же причине.

Если двигатель 2.0 Twin Spark держит повышенные холостые обороты, то причиной может быть неисправность датчика массового расхода топлива (ДМРВ) или датчика температуры антифриза. Также при неисправном расходомере мотор может слабо тянуть на холодную или издавать хлопки при резком нажатии акселератора.

Впускной коллектор

На двигателях Twin Spark объемом 1.8 и 2.0 литра используется впускной коллектор изменяемой длины. Это относится к поздним версиям моторов, которые отличаются пластиковыми клапанными крышками.

До средних оборотов (до 2800 об/мин) воздух поступает по коротким каналам коллектора. На средних оборотах (от 2800 до 5200 об/мин) воздух направляется по длинным каналам, что облегчает наполнение цилиндров за счет резонанса и ускорения потока. На оборотах выше 5200 об/мин воздух снова переключается на короткие каналы, чтобы обеспечить минимальное сопротивление потоку и снизить разряжение во впуске.

Управление заслонками геометрии впускного коллектора осуществляется вакуумной системой по командам электроники. Система в целом надежна, но бывают случаи заклинивания штока или утечек вакуума.

Свечи зажигания

На 16-клапанных моторах Twin Spark устанавливаются свечи диаметром 14 и 10 мм. 14-мм свечи стоят по центру купола камеры сгорания. 10-мм свечи стоят сбоку камеры сгорания. В разработке системы «двойной искры» итальянцам помогали японцы из компании NGK. Каких-то особых проблем и неполадок система Twin Spark не вызывает. Разве что, приходится покупать вдвое больше свечей.

Катушки зажигания

До 2000 года на 16-клапанных двигателях Twin Spark применялись четыре смежные катушки зажигания. То есть, одна катушка зажигания давала «рабочую» искру на одной свече в одном цилиндре в конце такта сжатия и «холостую» искру на одной свече в другом цилиндре в конце такта выпуска. Любопытно, что при такой схеме двигатель продолжал относительно неплохо работать при выходе их строя одной из катушек. Однако такая схема работы увеличивает нагрузку на катушки: они должны давать искру каждые 360° оборота коленвала.

Однако такая схема работы увеличивает нагрузку на катушки: они должны давать искру каждые 360° оборота коленвала.

У нас в наличии много катушек зажигания. Выбрать и купить катушки зажигания для Alfa Romeo вы можете в нашем каталоге.

С 2000 года каждый цилиндр получил индивидуальные катушки зажигания. Одна катушка давала искру на обоих свечах одного из цилиндров. В таком режиме работы катушки дают искру каждые 720° оборота коленвала (напомним, что все 4 рабочих такта двигателя совершаются за 2 оборота коленвала) и появляется возможность управлять углом опережения зажигания.

Ремень ГРМ

Ремень ГРМ нужно проверять каждые 60 000 км, а менять с интервалом в 115 000 км или раз в 5 лет. Специалисты советуют вдвое сократить интервал замены ремня ГРМ, т.к. считают его слишком нежным.

В механизме ГРМ на двигателях Twin Spark них нет меток нигде. Для правильного совмещения валов нужно пользоваться специальными фиксаторами валов.

Балансирные валы

Только на 2-литровых модификациях двигателя Alfa Romeo Twin Spark используются балансирные валы. Они приводятся отдельным зубчатым ремнем (60620443). Ремень балансиров тоже нужно менять с интервалом в 115 000 км. По сути его обрыв ничем двигателю не грозит. Немало 2-литровых Twin Spark вообще ездят без ремня привода балансиров. Однако при обрыве он может попасть под ремень ГРМ, и тогда двигатель получит «капитальные» повреждения.

ГБЦ

У 16-клапанных двигателей Twin Spark одинаковые ГБЦ, однако есть различия по распредвалам – по профилю кулачков. На старших двигателях 1.8 и 2.0 литра распредвалы одинаковые. Привод клапанов осуществляется гидрокомпенсаторами, помещенными в толкатели-стаканчики. Это стандартная схема для двигателя, рассчитанного на высокие обороты, т.к. в приводе клапанов отсутствуют лишние массы – рокеры.

Однако там, где нет рокеров, нет и роликов. Поэтому трение между кулачками и стаканчиками значительное. Гидрокомпенсаторы высоко выступают из колодцев, поэтому склонны подклинивать из-за боковых нагрузок. Изношенный гидрокомпенсатор издает четкий ритмичный звук. Менять его следует незамедлительно, т.к. соответствующий кулачок распредвала начинает изнашиваться и гнать стружку. В целом, распредвалы к двигателям Twin Spark пользуются устойчивым спросом.

Поэтому трение между кулачками и стаканчиками значительное. Гидрокомпенсаторы высоко выступают из колодцев, поэтому склонны подклинивать из-за боковых нагрузок. Изношенный гидрокомпенсатор издает четкий ритмичный звук. Менять его следует незамедлительно, т.к. соответствующий кулачок распредвала начинает изнашиваться и гнать стружку. В целом, распредвалы к двигателям Twin Spark пользуются устойчивым спросом.

Часто моторы Twin Spark подводит качество изготовления: направляющие клапанов и сами распредвалы не очень-то удачные и долговечные.

Выбрать и купить ГБЦ (головку блока цилиндров) для двигателя для Alfa Romeo вы можете в каталоге на нашем сайте.

Фазовращатель

Фазовращатель устанавливается на впускном распредвале всех двигателей Twin Spark с 1998 года. Конструктивно гидромеханическая муфта напоминает муфту на двигателях Volvo (о которых мы уже рассказывали). Смещение шкива впускного распредвала осуществляется поршнем, который на косых шлицах проворачивает корпус муфты.

Муфта механизма изменения фаз газораспределения недолговечная. Она требует замены с регулярностью в 100 000 – 150 000 км пробега из-за износа шлицов вала и шестерен. Барахлящая муфта издает стрекочущий звук при работе двигателя. Но хуже всего, что через ее сальники уходит масло, которое должно поступать в ГБЦ.

В результате из-за низкого давления масла изнашиваются кулачки распредвалов. Сильно изношенный фазовращатель с ослабшей пружиной может стать причиной перескока ремня ГРМ.

Соленоидный клапан фазовращателя довольно живуч, но из-под него частенько течет масло.

Маслонасос

Маслонасос двигателей Twin Spark выходит из строя из-за малейших загрязнений. Снижение давления масла сказывается на ресурсе распредвалов и их вкладышах коленвала.

Поршни

Двигатель 2.0 Twin Spark под Евро-3 отличается от такого же мотора под Евро 2 поршнями. Разумеется, у более поздней и экологичной версии поршни легче, а поршневые кольца тоньше. Высота такого поршня – всего 51,3 мм. Для сравнения, у мотора 2.0 Twin Spark под Евро-2 высота поршня – 56,0 мм. Но есть еще более красочные величины: у двигателя 1.8 Twin Spark под Евро-2 и Евро-3 соответственно высота поршней составляет 60,15 и 50,45 мм соответственно.

Высота такого поршня – всего 51,3 мм. Для сравнения, у мотора 2.0 Twin Spark под Евро-2 высота поршня – 56,0 мм. Но есть еще более красочные величины: у двигателя 1.8 Twin Spark под Евро-2 и Евро-3 соответственно высота поршней составляет 60,15 и 50,45 мм соответственно.

На двигатель 2.0 Twin Spark можно поставить старые поршни при условии установки прокладки ГБЦ старого образца: ее высота (толщина) составляет 1,85 мм против 0,38 мм у двигателя для Евро-3.

Неудачная геометрия поршневой группы и кривошипа двигателя 2.0 Twin Spark

Двигатель 2.0 Twin Spark получился из 1,8-литрового мотора увеличением диаметра поршней всего на 1 мм (с 82 до 83 мм) и значительным увеличением хода поршня с 82,7 до 91 мм. Длина шатунов у этих двигателей одинаковая (145 мм). И так получилось, что в итоге геометрия двигателя 2.0 Twin Spark оказалась очень неподходящей для бензинового мотора. Есть такой важный параметр, как RS – отношение длины шатуна к ходу поршня (диаметру кривошипа). Так вот, если у 1.8-литрового мотора это соотношение равно классическому 1.75, то у 2-литрового – 1.59. Это характеристика даже не легкового, а тракторного дизеля.

Так вот, если у 1.8-литрового мотора это соотношение равно классическому 1.75, то у 2-литрового – 1.59. Это характеристика даже не легкового, а тракторного дизеля.

Отсюда появляется куча технических проблем. Ход поршня изменили, шатуны оставили старые – поэтому шатун сильнее «раскачивает» «таблеточные» (т.е. с низкой высотой) поршни из стороны в сторону. А еще при низком параметре RS поршень испытывает очень резкие ускорения, что сильно нагружает весь кривошипно-шатунный механизм. На высоких оборотах такой двигатель испытывает колоссальные нагрузки от резкой смены ускорений, которые буквально колотят и бьют его коленвал.

Вероятно, ради смягчения таких побочных нагрузок итальянские инженеры были вынуждены использовать балансирные валы именно на 2.0-литровом Twin Spark. Ведь валы способны не только противодействовать массам, но и имеют приличную инерцию, смягчающую работу двигателя при резком нажатии и отпускании акселератора.

Жор масла

Все 2-литровые двигатели Twin Spark обладают немаленьким масляным аппетитом. По заводским данным, допустимый расход масла составляет до 1 литра на 1000 км. Но эта величина лишь прикрывает особенности этого мотора.

По заводским данным, допустимый расход масла составляет до 1 литра на 1000 км. Но эта величина лишь прикрывает особенности этого мотора.

Жор масла провоцируется износом цилиндров и поршневых колец, закоксовывыванием маслосъемных колец. На моторах Twin Spark маслосъемные кольца коробчатого типа, с крохотными отверстиями для отвода масла. Если они забиваются, то масляный аппетит становится очень большим.

А на двигателях Twin Spark под Евро-3 высота маслосъемных колец уменьшена с 3 до 2 мм.

Одним словом, еженедельная проверка уровня масла на этих двигателях – обязательная необходимость.

ИТОГ

Именно двигатель Alfa Romeo 2.0 Twin Spark является самым недолговечным – все из-за очень неудачной геометрии кривошипно-шатунной группы, из-за которой он отправляется на капремонт едва добравшись до 250 000 км.

Выбрать и купить двигатель, навесное оборудование и любые запчасти для различных моделей Альфа Ромео 156, Альфа Ромео 147 , Альфа Ромео 159 и других вы можете в каталоге на нашем сайте. Здесь по ссылке вы найдете актуальный перечень конкретных автомобилей Альфа Ромео на разборке.

Здесь по ссылке вы найдете актуальный перечень конкретных автомобилей Альфа Ромео на разборке.

Двигатель (ДВС): устройство, принцип работы, классификация

Называть двигатель сердцем автомобиля – сравнение банальное, но точное. Можно сколько угодно перебирать подвеску, настраивать рулевое управление или совершенствовать тормоза – если мотор не в порядке, всё это превращается в пустую трату времени.

Сегодня на дорогах можно встретить автомобили разных поколений: и со старенькими карбюраторными ДВС, и с мощными дизельными моторами, управляемыми электроникой, и даже новейшие водородные двигатели, которые еще только начинают совершенствоваться. И во всём этом разнообразии довольно сложно сориентироваться, если не знать основ и принципов работы двигателя внутреннего сгорания.

Что такое ДВС и для чего он нужен?

Устройство двигателяЧтобы транспорт ехал, что-то должно приводить его в движение. В разные времена это были запряженные животные, затем на смену пришли паровые и электродвигатели (да, прародители современных автомобилей появились даже раньше, чем традиционные ДВС), затем моторы, работающие на горючем топливе.

Современный двигатель внутреннего сгорания – это механизм, преобразующий энергию вспышки топлива (тепла) в механическую работу. Несмотря на достаточно громоздкую конструкцию, на сегодняшний день ДВС остается самым удобным источником энергии.

Электротранспорт, конечно, всё больше входит в обиход, но время его «заправки» сводит на нет все преимущества – канистру с электричеством в багажник не положишь.

Свое применение ДВС нашел во многих сферах: по одинаковому принципу работают автомобили, мотоциклы и скутеры, сельскохозяйственная и строительная техника, водный транспорт, двигатели самолетов, военная техника, газонокосилки… То есть, практически всё, что ездит или летает.

Устройство двигателя внутреннего сгорания

Несмотря на разнообразие типов и конструкций ДВС, принцип его устройства остается практически неизменным на любой технике. Конечно, отдельные элементы конструкции могут сильно отличаться на разных двигателях, но основные узлы и компоненты очень похожи между собой.

Итак, двигатель внутреннего сгорания состоит из таких конструктивных узлов.

- Блок цилиндров (БЦ) – «оболочка» ЦПГ и всего двигателя в целом, в том числе с рубашкой системы охлаждения.

Блок цилиндров

- Кривошипно-шатунный механизм, он же КШМ – узел, в котором происходит преобразование прямолинейного движения поршня во вращательное. Состоит из коленвала, поршней, шатунов, маховика, а также подшипников скольжения (вкладышей), на которые опирается коленвал и крепления шатунов.

Кривошипно-шатунный механизм: 1 — цилиндр; 2 — маховик; 3 — шатунный подшипник; 4 — коленчатый вал; 5 — колено; 6 — коренной подшипник; 7 — шатун.

- Газораспределительный механизм (ГРМ) – это система подачи в цилиндры топливно-воздушной смеси и отвода выхлопных газов. Состоит из распредвалов, клапанов с коромыслами или штангами, ремня ГРМ, благодаря которому вся система работает синхронно с оборотами коленвала.

Газораспределительный механизм

- Система питания – это узел, в котором происходит подготовка топливно-воздушной смеси, которая затем подается в камеры сгорания.

В зависимости от конструкции система подачи топлива может быть карбюраторной (одна форсунка на двигатель), инжекторной (форсунки установлены перед впускным клапаном каждого цилиндра), с непосредственным впрыском (форсунка установлена внутри камеры сгорания). Включает в себя топливный бак с фильтром и насосом, карбюратор (опционально), впускной коллектор, форсунки, ТНВД (в дизельных двигателях), воздухозаборника с воздушным фильтром.

В зависимости от конструкции система подачи топлива может быть карбюраторной (одна форсунка на двигатель), инжекторной (форсунки установлены перед впускным клапаном каждого цилиндра), с непосредственным впрыском (форсунка установлена внутри камеры сгорания). Включает в себя топливный бак с фильтром и насосом, карбюратор (опционально), впускной коллектор, форсунки, ТНВД (в дизельных двигателях), воздухозаборника с воздушным фильтром.Система питания

- Система смазки двигателя – обеспечивает подачу смазки в каждый из узлов трения, а также на участки, требующие дополнительного охлаждения (например, на нижнюю часть поршней). Состоит из масляного насоса, подключенного к коленвалу, системы трубок и каналов, выходящих на пары трения, масляного фильтра, масляного поддона. В зависимости от конструкции различаются двигатели с «сухим» и «мокрым» картером. У первых емкость для сбора моторного масла расположена отдельно, во вторых – непосредственно под двигателем.

Система смазки двигателя: 1 – масляный насос; 2 – пробка сливного отверстия картера; 3 – маслоприемник; 4 – редукционный клапан; 5 – отверстие для смазывания распределительных шестерен; 6 – датчик сигнальной лампы аварийного давления масла; 7 – датчик указателя давления масла; 8 – кран масляного радиатора; 9 – масляный радиатор; 10 – масляный фильтр.

- Система зажигания – нужна для поджига топливной смеси в камере сгорания. Применяется только на бензиновых двигателях, поскольку дизтопливо воспламеняется само от сжатия. Включает в себя свечи зажигания, высоковольтные провода, катушки зажигания, а также распределитель (трамблер) на двигателях старого типа. В современных моторах система зажигания обходится без трамблера и даже без проводов: используется конструкция «катушка на свече».

Система зажигания двигателя: 1 – генератор; 2 – выключатель зажигания; 3 – распределитель зажигания; 4 – кулачок прерывателя; 5 – свечи зажигания; 6 – катушка зажигания; 7 – аккумуляторная батарея.

- Система охлаждения – заботится о поддержании заданной рабочей температуры двигателя. Жидкостная система охлаждения состоит из теплоносителя (охлаждающей жидкости, антифриза), рубашки охлаждения (сеть камер и каналов внутри блока цилиндров), теплообменника (радиатор охлаждения), водяного насоса и термостата.

Система охлаждения

- Электросистема – это источники энергии, необходимой для старта двигателя и поддержания его работы.

К электросистеме относится аккумуляторная батарея, генератор, стартер, проводка и датчики работы двигателя.

К электросистеме относится аккумуляторная батарея, генератор, стартер, проводка и датчики работы двигателя. - Выхлопная система – отводит продукты сгорания из двигателя, выполняет функцию доочистки выхлопных газов, регулирует звук работы мотора. Состоит из выпускного коллектора, катализатора и сажевого фильтра (опционально), резонатора, глушителя.

Каждая их этих частей постепенно развивается и совершенствуется в зависимости от запросов времени. Стремление к росту мощности сменилось поиском самых надежных и долговечных решений, затем на первое место вышла экономия топлива, а сегодня – забота о природе.

Принцип работы двигателя

Во всех ДВС, какой бы конструкции они ни были, используется один и тот же принцип работы. Это преобразование энергии теплового расширения при сгорании топлива сначала в прямолинейное, а затем во вращательное движение.

Принцип работы четырехтактного двигателя

Такты четырехтактного двигателяЧетырехтактные двигатели используются во всех автомобилях, крупной технике, авиации. Это так называемый классический вид ДВС, которому конструкторы уделяют всё свое внимание. Условно работу каждого цилиндра в ЦПГ можно разделить на 4 этапа (такта). Это впуск, сжатие, сгорание, выпуск. На видео, ниже, наглядно показано работу 4-тактного двигателя в 3Д анимации.

Это так называемый классический вид ДВС, которому конструкторы уделяют всё свое внимание. Условно работу каждого цилиндра в ЦПГ можно разделить на 4 этапа (такта). Это впуск, сжатие, сгорание, выпуск. На видео, ниже, наглядно показано работу 4-тактного двигателя в 3Д анимации.

- На такте впуска поршень в цилиндре движется вниз, от клапанов к нижней мертвой точке (НМТ). Когда он начинает опускаться, открывается впускной клапан и в цилиндр поступает топливно-воздушная смесь (или только воздух, если двигатель с непосредственным впрыском). При движении поршень сам «накачивает» нужный объем воздуха в камеру сгорания, если двигатель атмосферный, или воздух поступает под напором, если установлен турбонаддув.

- Дойдя до нижней мертвой точки поршень начинает подниматься. При этом впускной клапан закрывается, и при движении поршень сжимает воздух с распыленным в нём топливом до критического давления.

- Как только поршень условно доходит до верхней мертвой точки и компрессия становится максимальной, срабатывает свеча зажигания и топливо вспыхивает (дизтопливо зажигается при сжатии само, без искры). Микровзрыв от вспышки толкает поршень снова вниз, к НМТ.

- И на четвертом такте открывается выпускной клапан. Поршень снова движется вверх, выдавливая из камеры сгорания выхлопные газы в выпускной коллектор.

По сути, полезной работы в двигателе только один такт из четырех, когда при сгорании топлива создается избыточное давление, толкающее поршень. Остальные три такта нужны как вспомогательные, которые не дают импульса к движению, но на них расходуется энергия.

При таких условиях двигатель мог бы остановиться, когда кривошипно-шатунный механизм (КШМ) приходит к энергетическому равновесию. Но чтобы этого не произошло, используется большой маховик, соединенный с системой сцепления, и противовесы на коленвале, уравновешивающие нагрузки от работы поршней.

Но чтобы этого не произошло, используется большой маховик, соединенный с системой сцепления, и противовесы на коленвале, уравновешивающие нагрузки от работы поршней.

Принцип работы двухтактного двигателя

Такты двухтактного двигателяДвухтактные двигатели используются не слишком широко. В основном это моторы скутеров и мопедов, легких моторных лодок, газонокосилок. Весь рабочий процесс такого двигателя можно разделить на два основных этапа:

- В начале движения поршня снизу вверх (от нижней мертвой точки к верхней) в камеру сгорания поступает топливно-воздушная смесь. Поднимаясь, поршень сжимает ее до критической компрессии, и когда он находится в верхней мертвой точке, происходит поджиг.

- Сгорая, топливо толкает поршень вниз, при этом одновременно открывается доступ к выпускному коллектору и продукты сгорания выходят из цилиндра. Как только поршень достигает нижней мертвой точки (НМТ), повторяется первый такт – впуск и сжатие одновременно.

Казалось бы, двухтактный двигатель должен быть вдвое эффективней четырехтактного, ведь здесь на полезное действие приходится половина работы. Но в реальности мощность двухтактного двигателя намного ниже, чем хотелось бы, и причина этого кроется в несовершенном механизме газораспределения.

Но в реальности мощность двухтактного двигателя намного ниже, чем хотелось бы, и причина этого кроется в несовершенном механизме газораспределения.

При сгорании топлива часть энергии уходит в выпускной коллектор, не выполняя никакой работы кроме нагрева. В итоге, двухтактные двигатели применяются только в маломощном транспорте и требуют особых моторных масел.

Классификация двигателей

Поскольку ДВС растут и совершенствуются уже более 100 лет, набралось довольно много их разновидностей. Классифицируют двигатели по разным признакам и свойствам.

По рабочему циклу

Это уже известное нам деление двигателей на двухтактные и четырехтактные.

- Двухтактные – один полный рабочий цикл состоит из двух этапов, при этом коленвал совершает один оборот;

- Четырехтактные – за один полный рабочий цикл проходит четыре этапа, а коленвал делает два оборота.

По типу конструкции

Есть два основных типа ДВС: поршневой и роторный.

- Поршневой – это тот самый привычный нам двигатель с поршнями, цилиндрами и коленвалом, который стоит практически в любом транспорте;

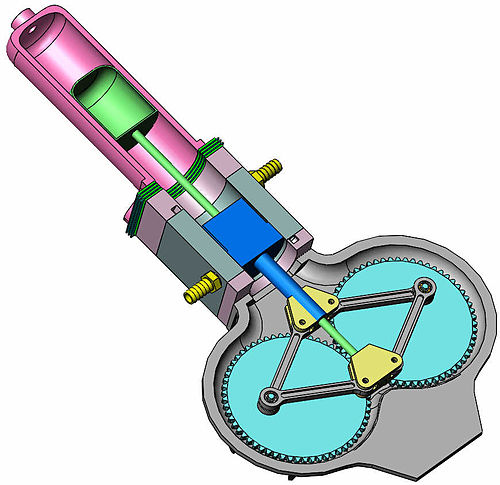

- Роторно-поршневой, он же двигатель Ванкеля – особый вид ДВС, в котором вместо поршня используется трехгранный ротор, а камера сгорания имеет овальную форму.

Двигатель Ванкеля использовался в некоторых моделях автомобилей, но сложность производства и обслуживания заставила инженеров отказаться от применения этой конструкции.

Двигатель Ванкеля использовался в некоторых моделях автомобилей, но сложность производства и обслуживания заставила инженеров отказаться от применения этой конструкции.

По количеству цилиндров

В ЦПГ двигателя может устанавливаться от 1 до 16 цилиндров, для легковых автомобилей это обычно 3-8. Как правило, конструкторы предпочитают четное количество цилиндров, чтобы уравновесить циклы их работы. Самое известное исключение из правил – двигатель Ecoboost, разработанный концерном Ford, во многих моделях которого ставится как раз три цилиндра.

По расположению цилиндров

Компоновка ЦПГ не всегда рядная (хоть рядный двигатель – самый простой в ремонте и обслуживании). В зависимости от фантазии инженеров, двигатели делятся на несколько типов компоновки:

- Рядные – все цилиндры выстроены в один ряд и на один коленвал.

Двухтактный двигатель — Википедия. Что такое Двухтактный двигатель

Цикл работы двухтактного двигателя. Слева направо: продувка, сжатие, воспламенение, рабочий ход

Слева направо: продувка, сжатие, воспламенение, рабочий ходДвухта́ктный дви́гатель — двигатель внутреннего сгорания, в котором рабочий процесс в каждом из цилиндров совершается за один оборот коленчатого вала, то есть за два хода поршня[1]. Такты сжатия и рабочего хода в двухтактном двигателе (за исключением двигателя Ленуара) происходят так же, как и в четырёхтактном (а значит, возможна реализация тех же термодинамических циклов, кроме цикла Аткинсона), но процессы очистки и наполнения цилиндра совмещены и осуществляются не в рамках отдельных тактов, а за короткое время, когда поршень находится вблизи нижней мёртвой точки. Процесс удаления из цилиндра отработавших газов и наполнения его свежим зарядом в двухтактном двигателе называется продувкой.

Сравнение двухтактного и четырёхтактного двигателя

Рабочий цикл двухтактного двигателя происходит за один оборот коленчатого вала, что позволяет снимать в 1,5-1,7 раза бо́льшую мощность с того же рабочего объёма при тех же оборотах двигателя. Это особенно актуально при создании тяжелых тихоходных двигателей средних и тяжёлых судов, соединяемых непосредственно с валом гребного винта регулируемого шага, а также в поршневой авиации, где для эффективной работы воздушного винта также требуются сравнительно низкие рабочие обороты, что позволяет устранить из конструкции редуктор привода на винт.

Это особенно актуально при создании тяжелых тихоходных двигателей средних и тяжёлых судов, соединяемых непосредственно с валом гребного винта регулируемого шага, а также в поршневой авиации, где для эффективной работы воздушного винта также требуются сравнительно низкие рабочие обороты, что позволяет устранить из конструкции редуктор привода на винт.

В качестве автомобильного или, тем более, мотоциклетного такой двигатель менее выгоден, тем не менее также позволяет создать сравнительно компактные, но мощные силовые агрегаты, нашедшие применение в мототехнике и, ранее, микролитражных и малолитражных легковых автомобилях (с кривошипно-камерной продувкой, рабочим объёмом обычно до 1,5 — 1,7 литра), а также на грузовых автомобилях и автобусах (с прямоточной продувкой, рабочим объёмом обычно от 4 литров и более).

Из-за вдвое большей частоты рабочих тактов и за счет омывания деталей, обеспечивающих выхлоп, удвоенным количеством выхлопных газов, эти детали двигателя находятся в более напряжённом тепловом режиме. В двигателях большой мощности обязательно используется принудительное охлаждение поршней.

В двигателях большой мощности обязательно используется принудительное охлаждение поршней.

За счёт вдвое меньшего количества нерабочих ходов поршня в каждом рабочем цикле вдвое уменьшаются потери на трение.

В двухтактных двигателях необходимо искать компромисс между качеством продувки и потерями свежего заряда. В отличие от четырёхтактного двигателя, где между тактами выпуска и впуска поршень находится в верхней мёртвой точке, почти полностью вытесняя выхлопные газы, в двухтактном продувка происходит во всём объёме цилиндра сразу, причём за достаточно короткое время. При этом невозможно полностью исключить смешивание свежего заряда с выхлопными газами. Особенно проблема потерь заряда актуальна для карбюраторных двигателей, так как в них в цилиндр во время продувки поступает готовая рабочая смесь, что приводит к увеличенному расходу топлива и большому количеству несгоревших углеводородов в выхлопе. В целом, двухтактные двигатели имеют в 1,5-2 раза больший расход воздуха, из-за чего могут требовать более сложных воздушных фильтров. Также, в отличие от четырёхтактного двигателя, при использовании турбонаддува энергия поступающего из турбокомпрессора воздуха не передаётся через поршень на коленчатый вал двигателя, в то же время, выхлопные газы при выпуске не оказывают противодавления на поршень.

Также, в отличие от четырёхтактного двигателя, при использовании турбонаддува энергия поступающего из турбокомпрессора воздуха не передаётся через поршень на коленчатый вал двигателя, в то же время, выхлопные газы при выпуске не оказывают противодавления на поршень.

По конструкции двухтактный двигатель может быть как более простым (при контурной кривошипно-камерной и, отчасти, клапанно-щелевой продувке), так и более сложным, чем четырёхтактный (при прямоточной продувке).

Источники продувочного воздуха

В то время как в четырёхтактном двигателе всасывание свежего заряда происходит за счёт движения поршня из верхней мёртвой точки вниз при открытом впускном клапане, а опорожнение — вверх при открытом выпускном, в двухтактном свежий заряд должен поступать в цилиндр под давлением, вытесняя отработавшие газы. Для создания давления требуется нагнетатель. В упрощенных двигателях для этой цели используется нижняя часть поршня и полость картера — такая схема называется кривошипно-камерной продувкой.

В двигателях более сложных в качестве источника продувочного воздуха используются воздуходувки системы Рутс, дополнительные цилиндры (двигатель Корейво), специальные поршневые компрессоры (ЮМО-203) или турбинные нагнетатели, которые могут вращаться валом двигателя или турбиной, приводимой выхлопными газами. В некоторых случаях для обеспечения более стабильного поступления наддувочного воздуха используется сочетание механических нагнетателей с турбонаддувом.

Кривошипно-камерная продувка

При использовании кривошипно-камерной продувки воздух или горючая смесь поступает в цилиндр из полости картера двигателя, куда всасывается при движении поршня вверх, при движении поршня вниз избыточное давление обеспечивает продувку. При такой схеме возможно создание двигателя, состоящего из минимального количества деталей, так как ему не требуется продувочный насос. Чтобы не допустить потерь заряда через впускной трубопровод в атмосферу, перед входом в картер может устанавливаться лепестковый клапан либо насаженный на коленчатый вал дисковый золотник.

При использовании кривошипно-камерной продувки существуют определённые особенности, ограничивающие применение таких двигателей:

- Необходимо, чтобы полость кривошипной камеры конкретного цилиндра была герметична и, по возможности, чтобы коленвал занимал возможно больший объём и был обтекаем, чтобы как можно меньше влиять на газодинамику, а большой объём металла существенно утяжеляет вал. Каждую кривошипную камеру многоцилиндрового двигателя приходится уплотнять сальниками с каждой стороны каждой коренной шейки, что требует применения разборного коленчатого вала (как следствие, существенная потеря жёсткости вала по сравнению с цельным).

- Давление сжатия воздуха (смеси) в кривошипной камере невелико, что не позволяет получить и существенного давления продувочного воздуха (приходится увеличивать длительность фазы продувки, это вынуждает снижать эффективный рабочий объём — с потерей КПД).

- Двигатели такой конструкции не позволяют разместить в картере масляную ванну.

Для смазки карбюраторного двигателя приходится подмешивать моторное масло в топливо. В случаях с упрощёнными конструкциями это может считаться достоинством, так как редуцирует сист

Для смазки карбюраторного двигателя приходится подмешивать моторное масло в топливо. В случаях с упрощёнными конструкциями это может считаться достоинством, так как редуцирует сист

Как работает коленвал — Все подробности

При сгорании топлива поршень выстреливает прямо вниз по цилиндру, работа коленчатого вала заключается в преобразовании этого поступательного движения во вращение — в основном путем поворота и подталкивания поршня вверх по цилиндру.

Терминология коленчатого вала достаточно специализированная, поэтому мы начнем с названия нескольких частей. А журнал это часть вала, которая вращается внутри подшипника. Как видно выше, шейки коленчатого вала бывают двух типов: коренные шейки образуют ось вращения коленчатого вала, а шейки шатуна закреплены на концах шатунов, доходящих до поршней.

Для дополнительной путаницы шейки шатунов сокращенно обозначаются как шейки шатунов и также обычно называются шатуны , или же Журналы головные . Цапфы стержней соединены с главными шейками полотна .

Цапфы стержней соединены с главными шейками полотна .

Расстояние между центром коренной шейки и центром пальца коленчатого вала называется радиус кривошипа , также называемый ход кривошипа . Это измерение определяет диапазон хода поршня при вращении коленчатого вала — это расстояние сверху вниз известно как ход .Ход поршня будет в два раза больше радиуса кривошипа.

Задний конец коленчатого вала выходит за пределы картера и заканчивается фланец маховика . Этот прецизионно обработанный фланец прикреплен болтами к маховик , большая масса которого помогает сгладить пульсацию поршней, срабатывающих в разное время. Через маховик вращение передается через трансмиссию и главную передачу на колеса. В АКПП коленчатый вал прикручен к коронная шестерня , несущий гидротрансформатор, передавая привод на автоматическую коробку передач.По сути, это мощность двигателя, и мощность передается туда, где она необходима: гребные винты для лодок и самолетов, индукционные катушки для генераторов и опорные колеса транспортного средства.

Передний конец коленчатого вала, иногда называемый носиком, представляет собой вал, выходящий за пределы картера. Этот вал будет заблокирован с зубчатым колесом, которое приводит в движение клапанный механизм через зубчатый ремень или цепь [или, в высокотехнологичных приложениях, зубчатые передачи], и шкив, который передает мощность через приводной ремень на такие аксессуары, как генератор переменного тока и водяной насос. .

Детали коленчатого вала

Основные журналы

коренные шейки или просто главные шейки зажаты в блоке двигателя, и двигатель вращается вокруг этих шейек. Все шейки коленчатого вала будут обработаны идеально гладкими и круглыми и часто закалены. Основные шейки закреплены в седлах, в которых установлена сменная вкладыш подшипника буду сидеть. Подшипник мягче, чем шейка, и его можно заменять по мере износа, и он предназначен для поглощения небольшого количества загрязнений, если таковые имеются, чтобы не повредить коленчатый вал. А крышка коренного подшипника затем прикручивается к шейке болтами и затягивается с точным крутящим моментом.

А крышка коренного подшипника затем прикручивается к шейке болтами и затягивается с точным крутящим моментом.

[Схема главной цапфы с подшипниками и отверстиями]

Цепи движутся по масляной пленке, которая вдавливается в пространство между шейкой и подшипником через отверстие в седле коленчатого вала и соответствующее отверстие во вкладыше подшипника. При правильном давлении масла и подаче масла шейка и подшипник не должны соприкасаться.

Шатунные шейки

шейки шатуна смещены от оси вращения и прикреплены к большие концы шатунов поршней.Как ни странно, их также часто называют шатуны или же шейки подшипника шатуна . Подача масла под давлением происходит через наклонный масляный канал, просверленный от основной шейки.

В некоторых шатунах просверлено отверстие для масла, позволяющее распылять масло на стенку цилиндра. В этом случае опорные подшипники шатуна будут иметь канавку для подачи масла в шатун.

Смазка коленчатого вала

Контакт металл-металл — враг эффективного двигателя, поэтому и главные шейки, и шейки стержней движутся по масляной пленке, которая находится на поверхности подшипника.

Подача масла в коренной подшипник скольжения проста: масляные каналы от блока цилиндров ведут к каждому седлу коленчатого вала, а соответствующее отверстие в корпусе подшипника позволяет маслу достигать шейки.

Подшипники шейки шатуна требуют такой же смазки, но они вращаются вокруг коленчатого вала со смещением. Для подачи масла к этим подшипникам масляные каналы проходят внутри коленчатого вала — через главную шейку, по диагонали через перемычку и через отверстия в шейках шатунов.Канавка в подшипнике коренной тяги позволяет маслу непрерывно продавливаться по каналу к шейкам шатунов, чему способствует выброс наружу центробежной силой вращающегося коленчатого вала.

Зазоры между шейками и подшипниками являются основным источником давления масла в двигателе. Если зазоры слишком велики, масло вытекает свободно, а давление не поддерживается. Слишком малые зазоры вызовут высокое давление масла и риск контакта металла с металлом. Поэтому важно, чтобы зазор между подшипниками и шейками измерялся при ремонте двигателя.

Если зазоры слишком велики, масло вытекает свободно, а давление не поддерживается. Слишком малые зазоры вызовут высокое давление масла и риск контакта металла с металлом. Поэтому важно, чтобы зазор между подшипниками и шейками измерялся при ремонте двигателя.

Противовесы

Коленчатый вал подвержен сильным вращающим силам, а масса шатуна и поршня, движущиеся вверх и вниз, оказывает значительную силу. Противовесы отлиты как часть коленчатого вала, чтобы уравновесить эти силы. Эти противовесы обеспечивают более плавную работу двигателя и более высокие обороты.

Коленчатый вал балансируется на заводе. В этом процессе прикрепляется маховик, и весь узел вращается на машине, которая измеряет, где он находится вне баланса. Балансировочные отверстия просверлены в противовесах для уменьшения веса. Если необходимо добавить вес, просверливается отверстие, которое затем заполняется хэви-металлом или меллори. Это повторяется до тех пор, пока коленчатый вал не будет сбалансирован.

Упорные шайбы коленчатого вала

В какой-то момент по его длине будут установлены две или более упорных шайб, чтобы предотвратить продольное перемещение коленчатого вала. На изображенном коленчатом валу с обеих сторон центральной шейки имеются упорные шайбы.Эти упорные шайбы устанавливаются между обработанными поверхностями перемычки и седла коленчатого вала, поддерживая заданный небольшой зазор и сводя к минимуму величину бокового движения, доступного для коленчатого вала. Расстояние, на которое коленчатый вал может перемещаться из конца в конец, называется его осевым люфтом, и допустимый диапазон будет указан в руководствах по обслуживанию.

В некоторых двигателях эти упорные шайбы являются частью коренных подшипников, в других, как правило, более старых типов, используются отдельные шайбы.

Основные сальники

Оба конца коленчатого вала выходят за пределы картера, поэтому необходимо предусмотреть какой-либо метод предотвращения утечки масла через эти отверстия. Это работа двух основных масляных уплотнений, одного спереди и одного сзади.

Это работа двух основных масляных уплотнений, одного спереди и одного сзади.

задний главный сальник устанавливается между задней главной шейкой и маховиком. Обычно это манжетное уплотнение из синтетического каучука. Прокладка вдавливается в углубление между блоком цилиндров и масляным поддоном. Уплотнение имеет фасонную кромку, которая плотно прижимается к коленчатому валу пружиной, называемой подвязкой.

Неисправное сальниковое уплотнение является серьезной проблемой, поскольку оно находится рядом с главными шейками, которые получают и нуждаются в хорошей подаче масла под давлением.В сочетании с вращением коленчатого вала это приводит к быстрой потере моторного масла из-за любого нарушения сальника.

сальник передний похож на задний, хотя его выход из строя менее катастрофичен и к нему легче получить доступ. Передний сальник будет за шкивами и шестерней привода ГРМ.

Сальник сам по себе является дешевой деталью, но для доступа к нему требуется много труда по снятию трансмиссии, сцепления, маховика и, возможно, коленчатого вала. Поэтому рекомендуется заменять сальники каждый раз, когда двигатель разбирается и детали доступны.

Поэтому рекомендуется заменять сальники каждый раз, когда двигатель разбирается и детали доступны.

Схемы коленчатого вала

Показанный выше базовый коленчатый вал от рядного 4-цилиндрового двигателя. Другие конструкции коленчатого вала будут зависеть от компоновки двигателя. Более подробно эта тема освещена в статье о компоновке двигателя. Но следует отметить, что в двигателях V-образной формы и W два шатуна могут иметь общую шейку штока.Ниже показаны некоторые типовые схемы коленчатого вала.

Коленчатый вал V6

Коленчатый вал V6 является в некотором роде специализированным, потому что он требует, чтобы шейки шатуна были разделены для поддержания равномерного интервала зажигания. Это требует, чтобы цапфы стержней были расколоты или раздвинуты, что известно как шплинт или же Журнал разъемный дизайн.

Неисправности

Коленчатый вал, будучи очень прочным, является надежным элементом, и отказы коленчатого вала случаются редко, если только двигатель не работает в экстремальных условиях.

Изношенные журналы

Без достаточного давления масла шейки коленчатого вала будут соприкасаться с поверхностями подшипников, постепенно увеличивая зазор и ухудшая давление масла. В крайнем случае это может привести к разрушению подшипников и серьезному повреждению двигателя. Если журналы изношены до предела, предусмотренного для их использования, или уже не имеют идеально круглой формы, их необходимо отшлифовать, как описано ниже.

Усталость

Постоянные силы, действующие на коленчатый вал, могут привести к усталостным трещинам, обычно обнаруживаемым на галтеле, где шейки соединяются со стенкой.Ровный радиус этого галтеля имеет решающее значение для предотвращения слабых мест, ведущих к усталостным трещинам. Коленчатый вал можно проверить на наличие трещин с помощью магнитофлюкс .

Модификации и обновления

Шлифовка коленчатого вала

Журналы изнашиваются со временем. У них может образоваться шероховатая поверхность, они могут стать некруглыми или заостренными. В этих случаях их поверхность можно восстановить с помощью шлифовки коленчатого вала. Когда коленчатый вал заточен, его шейки будут уменьшаться в диаметре и, следовательно, увеличиваться в размерах, поэтому потребуется установка более толстых подшипников.

У них может образоваться шероховатая поверхность, они могут стать некруглыми или заостренными. В этих случаях их поверхность можно восстановить с помощью шлифовки коленчатого вала. Когда коленчатый вал заточен, его шейки будут уменьшаться в диаметре и, следовательно, увеличиваться в размерах, поэтому потребуется установка более толстых подшипников.

Коленчатые валы Stroker

Объем цилиндра можно увеличить, перемещая поршни на более длинный ход. Ход двигателя определяется радиусом кривошипа, который представляет собой расстояние между шейками шатуна и коренными шейками. Коленчатый вал с большим радиусом коленчатого вала будет производить более длинный ход и больший объем цилиндра — это известно как коленчатый вал с ходовым механизмом. При установке строкера потребуются более короткие шатуны. В противном случае поршни могут перемещаться в цилиндре слишком высоко, вызывая неприемлемо более высокое сжатие или удар о крышу цилиндра.

Коленчатые валы Stroker для часто модифицируемых двигателей продаются в комплекте с более короткими шатунами и поршнями. Строкер-комплект для двигателя Mazda MX5 Miata 1.8L может преобразовать его в двигатель 2L по цене около 5500 долларов.

Строкер-комплект для двигателя Mazda MX5 Miata 1.8L может преобразовать его в двигатель 2L по цене около 5500 долларов.

Офсетное шлифование

Альтернативой установке ходового коленчатого вала является шлифовка шейки шатуна до меньшего размера со смещением — таким образом, центр шейки перемещается от средней линии коленчатого вала. Это проиллюстрировано выше.

Видно, что при перемещении центра шейки штока радиус кривошипа был увеличен, что привело к увеличению хода. Это специализированная обработка, и достигаемое увеличение хода будет зависеть от толщины шейки.

Как делается коленчатый вал

В большинстве серийных двигателей используется чугунный коленчатый вал, который изготавливается путем заливки расплавленного чугуна в форму. Кованые коленчатые валы используются в некоторых высокопроизводительных двигателях.Кованый коленчатый вал изготавливается путем нагревания стального блока до докрасна, а затем с использованием чрезвычайно высокого давления для придания ему формы.

После ковки или литья коленчатого вала его шейки и опорные поверхности обрабатываются идеально гладкими. Просверливаются масляные каналы или масляные каналы. Серийные двигатели обычно оставляют перемычки с их первоначальной черновой отделкой, но двигатели с высокими рабочими характеристиками обрабатывают каждую часть коленчатого вала, чтобы уменьшить сопротивление масла.

Цепи должны быть тверже, чем их подшипники, чтобы износ заменялся на подшипниках, а не на коленчатом валу, который должен служить в течение всего срока службы двигателя.Производственный процесс будет включать упрочнение этих участков посредством азотирования или термообработки.

Коленчатые валы с исключительно высокими характеристиками и нестандартными характеристиками изготавливаются из блока твердого материала, в результате чего получается коленчатый вал в виде заготовки. Производство одноразового коленчатого вала с помощью этого процесса будет стоить как минимум около 3000 долларов, поэтому он предназначен для соревнований, гонок и восстановления.

Файл для резки двигателя V-Twin Engine V8 Crankshaft V-Twin svg

Файл для резки двигателя — V-Twin — Двигатель V8 — Коленчатый вал — V-Twin svg — V8 svg — Файл для резки — Вектор автомобилей — Файлы для резки автомобилей — Car svg — Svg dxf eps

Внимание!

Перед покупкой проверьте, как наши файлы работают с вашим ПО.Вы можете загрузить тестовые файлы на свой компьютер, нажав на эти ссылки:

1. Простой тест — https://is.gd/0j2RNi

2. Цветовой тест — https://is.gd/E03XsK

Наш файлы очень подробные, поэтому мы рекомендуем вырезать готовые изделия размером 5 дюймов и более. Если у вас есть вопросы по товару, напишите нам об этом.

Вы можете распечатать эти изображения. В набор входят файлы в формате PNG на прозрачном фоне. Если вам нужно изображение большего размера, напишите нам.Мы вышлем вам файл нужного размера.

При покупке вы получаете 4 zip файла, в том числе:

• 4 файла SVG, где размещены 3 двигателя и коленчатый вал;

• 4 файла DXF, где размещены 3 двигателя и коленчатый вал;

• 4 файла PNG, где размещены 3 двигателя и коленчатый вал;

• 4 файла EPS, где размещены 3 двигателя и коленчатый вал.

3 Двигатели:

• Двигатель V-Twin;

• Двигатель V8;

• Двигатель.

После покупки цифрового файла вы увидите ссылку «Просмотреть файлы», которая ведет на страницу загрузок.Здесь вы можете скачать все файлы, связанные с вашим заказом. Загрузки будут доступны после подтверждения оплаты. Если вы заплатили с помощью PayPal или кредитной карты на Etsy, подтверждение может занять несколько минут. Etsy также отправляет вам электронное письмо с уведомлением о загрузке отдельно от любых электронных писем с уведомлением о транзакциях, которые вы получаете от Etsy и / или PayPal. Пожалуйста, проверьте ваш почтовый ящик и папку для спама тоже! Иногда они попадали не в ту папку в вашем почтовом ящике.

Для извлечения файлов ZIP на вашем компьютере должна быть установлена программа WINZIP.Вы можете бесплатно скачать его здесь: http://www.winzip.com/downwz.htm

Это не физический продукт, а цифровой продукт. По этой причине возможность возврата денег недоступна. Файл и готовый продукт предназначены только для личного использования и не могут быть переданы, скопированы, воспроизведены каким-либо образом, изменены или перепроданы.

Файл и готовый продукт предназначены только для личного использования и не могут быть переданы, скопированы, воспроизведены каким-либо образом, изменены или перепроданы.

Важно: мы не претендуем на владение изображениями или лицензированными персонажами. Все права на логотипы, изображения, персонажей и рисунки принадлежат их создателям. Вы оплачиваете нашу работу: мы выполнили перенос растрового изображения в векторном формате, подготовили файлы для печати / резки.

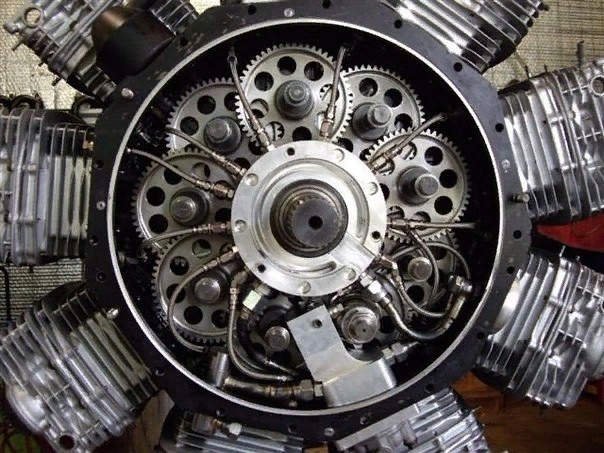

Коленчатые валы

Коленчатый вал установлен в положении, параллельном продольной оси картера, и обычно поддерживается коренным подшипником между каждым ходом. Коренные подшипники коленчатого вала должны жестко поддерживаться в картере. Обычно это достигается с помощью поперечных перемычек в картере, по одной на каждый коренной подшипник. Перемычки составляют неотъемлемую часть конструкции и, помимо поддержки основных подшипников, повышают прочность всего корпуса.Картер разделен на две части в продольной плоскости. Это разделение может быть в плоскости коленчатого вала, так что половина главного подшипника (а иногда и подшипники распределительного вала) находится в одной секции корпуса, а другая половина — в противоположной секции. [Рис. 1-6] Другой метод состоит в том, чтобы разделить корпус таким образом, чтобы основные подшипники были прикреплены только к одной секции корпуса, к которой прикреплены цилиндры, тем самым обеспечивая средства снятия части картера для проверки без нарушение регулировки подшипника.

Это разделение может быть в плоскости коленчатого вала, так что половина главного подшипника (а иногда и подшипники распределительного вала) находится в одной секции корпуса, а другая половина — в противоположной секции. [Рис. 1-6] Другой метод состоит в том, чтобы разделить корпус таким образом, чтобы основные подшипники были прикреплены только к одной секции корпуса, к которой прикреплены цилиндры, тем самым обеспечивая средства снятия части картера для проверки без нарушение регулировки подшипника.

Коленчатый вал — это основа поршневого двигателя. На него действует большинство сил, создаваемых двигателем. Его основное назначение — преобразовать возвратно-поступательное движение поршня и шатуна во вращательное движение для вращения винта. Коленчатый вал, как следует из названия, представляет собой вал, состоящий из одного или нескольких кривошипов, расположенных в определенных точках по его длине. Шатуны, или ходы, формируются путем штамповки смещений в вал перед его обработкой. Поскольку коленчатые валы должны быть очень прочными, их обычно выковывают из очень прочного сплава, такого как хромоникель-молибденовая сталь.

Поскольку коленчатые валы должны быть очень прочными, их обычно выковывают из очень прочного сплава, такого как хромоникель-молибденовая сталь.

Коленчатый вал может быть цельным или составным. На рис. 1-7 показаны два типичных типа цельных коленчатых валов, используемых в авиационных двигателях. Четырехходовая конструкция может использоваться как в четырехцилиндровых горизонтальных оппозитных двигателях, так и в четырехцилиндровых рядных двигателях. Шестиходовой вал используется в шестицилиндровых рядных двигателях, 12-цилиндровых двигателях V-образного типа и шестицилиндровых оппозитных двигателях.Коленчатые валы радиальных двигателей могут быть одноходовыми, двухходовыми или четырехходовыми, в зависимости от того, является ли двигатель однорядным, двухрядным или четырехрядным. Однонаправленный радиальный коленчатый вал двигателя показан на Рисунке 1-8. Независимо от того, сколько ходов он может иметь, каждый коленчатый вал состоит из трех основных частей — шейки, шатунной шейки и щеки кривошипа. Противовесы и демпферы, хотя и не являются настоящей частью коленчатого вала, обычно прикрепляются к нему для уменьшения вибрации двигателя.

Противовесы и демпферы, хотя и не являются настоящей частью коленчатого вала, обычно прикрепляются к нему для уменьшения вибрации двигателя.

Журнал поддерживается коренным подшипником и вращается в нем. Он служит центром вращения коленчатого вала. Поверхность закалена для уменьшения износа. Шатунная шейка — это участок, к которому прикреплен шатун. Это не по центру от основных журналов, и его часто называют броском. Две кривошипные щеки и шатунная шейка совершают бросок. Когда к шатунной шейке прикладывается сила в любом направлении, кроме параллельного или перпендикулярного и через центральную линию коленчатого вала, это вызывает вращение коленчатого вала.Внешняя поверхность закаленные азотирования, чтобы увеличить его устойчивость к износу и обеспечить требуемую несущую поверхность. Шатунная шейка обычно полая. Это уменьшает общий вес коленчатого вала и обеспечивает проход для передачи смазочного масла. На ранних двигателях полая шейка кривошипа также служила камерой для сбора шлама, нагара и других посторонних материалов. Центробежная сила бросала эти вещества к наружной стороне камеры и держала их от достижения шатуна опорной поверхности.Из-за использования беззольных диспергирующих масел в новых двигателях больше не используются шламовые камеры. На некоторых двигателях в щеке коленчатого вала просверливается канал, позволяющий распылять масло из полого коленчатого вала на стенки цилиндра. Щека кривошипа соединяет шатунную шейку с главной шейкой. В некоторых конструкциях щека выходит за пределы шейки и несет противовес для уравновешивания коленчатого вала. Щека кривошипа должна иметь прочную конструкцию, чтобы обеспечить необходимую жесткость между шатунной шейкой и шейкой.

Во всех случаях тип коленчатого вала и количество шатунов должны соответствовать расположению цилиндров двигателя. Положение кривошипов коленчатого вала относительно других кривошипов того же вала выражается в градусах.

Самый простой коленчатый вал — одноходовой или 360 °. Этот тип используется в однорядном радиальном двигателе. Он может состоять из одной или двух частей. При использовании этого типа коленчатого вала предусмотрены два коренных подшипника (по одному на каждом конце).Двухходовой или 180 ° коленчатый вал используется на двухрядных радиальных двигателях. В двигателе радиального типа предусмотрен один ход на каждый ряд цилиндров.

Балансировка коленчатого вала

Чрезмерная вибрация в двигателе не только приводит к усталостному разрушению металлических конструкций, но и вызывает быстрый износ движущихся частей. В некоторых случаях чрезмерная вибрация вызвана несбалансированным коленчатым валом. Коленчатые валы сбалансированы для статического и динамического баланса.Коленчатый вал статически уравновешен, когда вес всего узла кривошипов, щек кривошипа и противовесов уравновешен вокруг оси вращения. При проверке статического равновесия его кладут на два лезвия. Если во время теста вал имеет тенденцию повернуться в одно положение, это означает, что он не сбалансирован.

Динамические амортизаторы

Коленчатый вал динамически уравновешивается, когда все силы, создаваемые вращением коленчатого вала и импульсами мощности, уравновешиваются внутри себя так, что при работе двигателя возникает небольшая вибрация или ее нет.Чтобы свести к минимуму вибрацию во время работы двигателя, на коленчатый вал встроены динамические демпферы. Динамический демпфер — это просто маятник, прикрепленный к коленчатому валу так, что он может свободно двигаться по небольшой дуге. Он встроен в узел противовеса. Некоторые коленчатые валы содержат два или более таких узла, каждый из которых прикреплен к отдельной щеке кривошипа. Расстояние, на которое маятник движется, и, следовательно, его частота колебаний соответствует частоте импульсов мощности двигателя.Когда частота колебаний коленчатого вала возникает, маятник колеблется вне времени с вибрацией коленчатого вала, таким образом снижая вибрацию до минимума.

Рисунок 1-9. Принципы динамического демпфера.Конструкция динамического демпфера, используемого в одном двигателе, состоит из подвижного стального противовеса с прорезями, прикрепленного к щеке кривошипа. Два стальных шпильки в форме катушки входят в прорезь и проходят через большие отверстия в противовесе и щеке кривошипа. Разница в диаметре штифтов и отверстий создает эффект маятника.Аналог действия динамического демпфера показан на рисунке 1-9.

Бортовой механик рекомендует

Коленчатый вал — x-engineer.org

Коленчатый вал является подвижной частью двигателя внутреннего сгорания (ДВС). Его основная функция — преобразовывать поступательное движение поршня во вращательное движение. Поршни соединены с коленчатым валом через шатуны. Коленчатый вал установлен внутри блока цилиндров.

Изображение: Коленчатый механизм двигателя (источник: Rheinmetall)

- Поршни

- Шатуны

- Маховик

- Коленчатый вал

Поршни, шатуны и коленчатый вал вместе образуют кривошипный механизм .

Вторичная функция коленчатого вала — передача мощности другим системам двигателя:

- фазы газораспределения

- масляный насос

- охлаждающий (водяной) насос

- компрессор кондиционера

- генератор и т. Д. Коленчатый вал с коваными противовесами

Коленчатый вал крепится к блоку двигателя через его основные шейки. Шатуны закреплены на шатунных шейках коленчатого вала. На противоположных сторонах шейки шатуна коленчатый вал имеет противовесы, которые компенсируют внешние моменты, минимизируют внутренние моменты и, таким образом, уменьшают амплитуды колебаний и напряжения в подшипниках.. На одном конце коленчатого вала соединен маховик, а на другом конце — зубчатая передача.

Изображение: Описание коленчатого вала двигателя (источник: Rheinmetall)

- Сторона управления или приводная сторона

- Противовесы

- Коренная шейка подшипника

- Шатун

- Сторона маховика / передача усилия

- Масляный канал

Изображение: Коленчатый вал ДВС с привинченными болтами противовесами

Крутящий момент двигателя не является постоянным, поскольку он создается только тогда, когда каждый поршень находится в цикле расширения. За счет этого на коленчатый вал устанавливается маховик для сглаживания крутящего момента двигателя и уменьшения вибраций.

На V-образном двигателе на одинаковых шатунных шейках установлены два шатуна.Благодаря такому расположению V-образный двигатель с таким же количеством цилиндров более компактен, чем прямой двигатель. Длина двигателя V6 короче, чем длина прямого 6-цилиндрового двигателя (L6).

Изображение: Анимация кривошипного механизма ДВС (щелкните по нему)

Между коленчатым валом и блоком двигателя, на коренных шейках, установлены подшипники коленчатого вала. Их роль заключается в уменьшении трения за счет слоя антифрикционного материала, который контактирует с опорами блока цилиндров.

Коленчатый вал выпускается двух типов: литой и кованый . Противовесы можно также наделать непосредственно на коленчатый вал или прикрутить (закрепить болтами с резьбой).

Все поршни двигателя внутреннего сгорания передают свои силы на коленчатый вал. С механической точки зрения коленчатый вал должен выдерживать высокие скручивающие силы, изгибающие силы, давления и вибрации.

Для любых вопросов или замечаний относительно этого руководства, пожалуйста, используйте форму комментариев ниже.

Не забывайте ставить лайки, делиться и подписываться!

Учебное пособие по обработке многоцилиндрового коленчатого вала

Господа, ниже будет учебное пособие по обработке многоцилиндрового коленчатого вала. В данном случае это коленчатый вал двигателя моего трактора Holt. Я считаю, что при изготовлении коленчатого вала этого типа наиболее важным фактором является обрабатываемость стали. Хотя у каждого есть свой любимый материал, частично в зависимости от имеющегося у вас оборудования, сейчас я использую 1144. Я сделал шатуны из 1018, 12L14 и чугуна.Думаю, если бы у человека было подходящее оборудование, 4140 была бы хорошей частью. Сталь 1018, которая является обычным CRS, доступна в виде плоского проката, который ускоряет обработку, поскольку вам не нужно брать кусок круглого прутка и обрабатывать его до прямоугольной формы. Проблема с этим материалом заключается в том, что при холодной прокатке он создает внутреннее напряжение, а при механической обработке он любит коробиться. Иногда, когда вы отрубаете основную массу материала, он до некоторой степени стабилизируется. 1144, который обычно называют «стрессоустойчивым», отлично подходит для работы.Он имеет более высокий рейтинг обрабатываемости, чем 1018 (83% против 78%), и одна из его самых привлекательных особенностей заключается в том, что он не деформируется или, по крайней мере, он незначителен. Плохо то, что они не делают плоскую заготовку, поэтому вам придется отрезать кусок закругленной вниз, если это ваша отправная точка. Практически каждый здесь знает достоинства 12L14 (бессвинцовой стали для механической обработки) с показателем обрабатываемости 193%. Я сделал пару кривошипов из этой стали без каких-либо негативных последствий. Прочность на разрыв колеблется от 78 000 для 12L14 до 115,00 для 1144.Я не могу сказать, что все это значит для нас, моделистов. Наши шатуны, как правило, маленькие и не подвергаются большим скручивающим нагрузкам, поэтому прочность на растяжение, вероятно, не так важна, как то, насколько хорошо вы ее обрабатываете. Я не знаю никого, кто работал бы со своим двигателем в течение длительного периода времени, а затем разобрал его, чтобы проверить и убедиться, что ходы кривошипа все еще находятся в правильном радиальном положении, как при механической обработке. Это не значит, что ни у кого не было, просто я не слышал, чтобы кто-то говорил, что есть. Хорошо, хватит всего этого и приступим к сборке.Я начал с того, что сделал кусок прямоугольной ложи в соответствии со своими требованиями. Я выложил фигуры на заготовку и начал вырезать. Сначала я зажимаю приклад в моем 4-х кулачковом патроне близко, показывая, что он близко, и сверля по центру каждого конца. После этого я выдвигаю приклад достаточно далеко, чтобы разрезать один главный вал. Я оставляю немного материала для окончательной настройки. Затем я переворачиваю его и делаю другой конец. После этого устанавливаю ложу между центрами и довожу основные журналы до нужного размера. Я мог бы добавить в этот момент, что процедуры, которые я использую для этой рукоятки, могут несколько отличаться в зависимости от того, какого размера рукоятку вы делаете и насколько она жесткая.На первых двух фотографиях показана обработка сети. Я не делал снимков центрального сверления, поскольку моего объяснения должно хватить.

»Поиск и устранение неисправностей малых двигателей