Система изменения фаз газораспределения CVVT: устройство и принцип работы

Современное законодательство в области экологии заставляет автопроизводителей конструировать более совершенные двигатели, повышать их эффективность и снижать выбросы вредных веществ в отработанных газах. Конструкторы учатся управлять процессами, которые ранее принимались с компромиссными усредненными параметрами. Одной из таких разработок является система изменения фаз газораспределения (CVVT). В этой статье мы не будет подробно описывать про фазы газораспределения, с этой информацией можно ознакомиться здесь.

Устройство системы CVVT

CVVT (Continuous Variable Valve Timing) – это система непрерывного регулирования фаз газораспределения двигателя, обеспечивающая более эффективное наполнение цилиндров свежим зарядом. Это достигается за счёт смещения момента открытия и закрытия впускного клапана.

Система CVVT автомобиляСистема включает в себя гидравлический контур, состоящий из:

- Управляющего клапана-соленоида.

- Фильтра системы VVT.

- Исполнительного механизма (гидравлической муфты CVVT).

Все компоненты системы устанавливаются в головке блока цилиндров двигателя. Фильтр системы VVT подлежит периодической чистке или замене.

Гидравлические муфты CVVT могут быть установлены как на впускном, так и на обоих валах ДВС.

Основные компоненты системы изменения фаз газораспределенияВ случае установки фазовращателей на впускном и выпускном распределительных валах эта система газораспределения будет называться DVVT (Dual Variable Valve Timing).

К дополнительным элементам системы также относятся датчики:

- Положения и частоты оборотов коленчатого вала.

- Положения распределительного вала.

Данные элементы подают сигнал на ЭБУ двигателя (блок управления). Последний обрабатывает информацию и формирует сигнал на электромагнитный клапан, регулирующий подачу масла в муфту CVVT.

Муфта CVVT

Гидравлическая муфта (фазовращатель) имеет звёздочку на корпусе. Она приводится в движение ремнем или цепью привода ГРМ. Распределительный вал жестко соединен с ротором фазовращателя. Между ротором и корпусом муфты расположены масляные камеры. За счёт давления масла, создаваемого масляным насосом возможно смещение ротора и корпуса между собой.

Она приводится в движение ремнем или цепью привода ГРМ. Распределительный вал жестко соединен с ротором фазовращателя. Между ротором и корпусом муфты расположены масляные камеры. За счёт давления масла, создаваемого масляным насосом возможно смещение ротора и корпуса между собой.

Муфта состоит из:

- ротора;

- статора;

- стопорного штифта.

Стопорный штифт необходим для работы фазовращателей в аварийном режиме. Например, при понижении давления масла. Он выталкивается вперед, что позволяет замкнуть корпус и ротор гидравлической муфты в среднем положении.

Зачем менять фазы газораспределения — ДРАЙВ

- Войти

- Регистрация

- Забыли пароль?

- user

- Выход

- Наши

тест-драйвы - Наши

видео - Цены и

комплектации - Сообщество

DRIVE2 misc»>

- Новости

- Наши тест-драйвы

- Наши видео

- Поиск по сайту

- Полная версия сайта

- Войти

- Выйти

- Acura

- Alfa Romeo

- Aston Martin

- Audi

- Bentley

- Bilenkin Classic Cars

- BMW

- Brilliance

- Cadillac

- Changan

- Chery

- CheryExeed

- Chevrolet

- Chrysler

- Citroen

- Daewoo

- Datsun

- Dodge

- Dongfeng

- DS

- FAW

- Ferrari

- FIAT

- Ford

- Foton

- GAC

- Geely

- Great Wall

- Haima

- Haval

- Hawtai

- Honda

- Hummer

- Hyundai

- Infiniti

- Isuzu

- JAC

- Jaguar

- Jeep

- KIA

- Lada

- Lamborghini

- Land Rover

- Lexus

- Lifan

- Maserati

- Mazda

- Mercedes-Benz

- MINI

- Mitsubishi

- Nissan

- Opel

- Peugeot

- Porsche

- Ravon

- Renault

- Rolls-Royce

- Saab

- SEAT

- Skoda

- Smart

- SsangYong

- Subaru

- Suzuki

- Tesla

- Toyota

- Volkswagen

- Volvo

- Zotye

- УАЗ

- Kunst!

- Тесты шин

- Шпионерия

- Автомобизнес

- Техника

- Наши дороги

- Гостиная

- Автоспорт

- Авторские колонки

- Acura

- Alfa Romeo

- Aston Martin

- Audi

- Bentley

- BCC

- BMW

- Brilliance

- Cadillac

- Changan

- Chery

- CheryExeed

- Chevrolet

- Chrysler

- Citroen

- Daewoo

- Datsun

- Dodge

- Dongfeng

- DS

- FAW

- Ferrari

- FIAT

- Ford

- Foton

- GAC

- Geely

- Genesis

- Great Wall

- Haima

- Haval

- Hawtai

- Honda

- Hummer

- Hyundai

- Infiniti

- Isuzu

- JAC

- Jaguar

- Jeep

- KIA

- Lada

- Lamborghini

- Land Rover

- Lexus

- Lifan

- Maserati

- Mazda

- Mercedes-Benz

- MINI

- Mitsubishi

- Nissan

- Opel

- Peugeot

- Porsche

- Ravon

- Renault

- Rolls-Royce

- Saab

- SEAT

- Skoda

- Smart

- SsangYong

- Subaru

- Suzuki

- Tesla

- Toyota

- Volkswagen

- Volvo

- Zotye

- УАЗ

ГРМ двигателя автомобиля

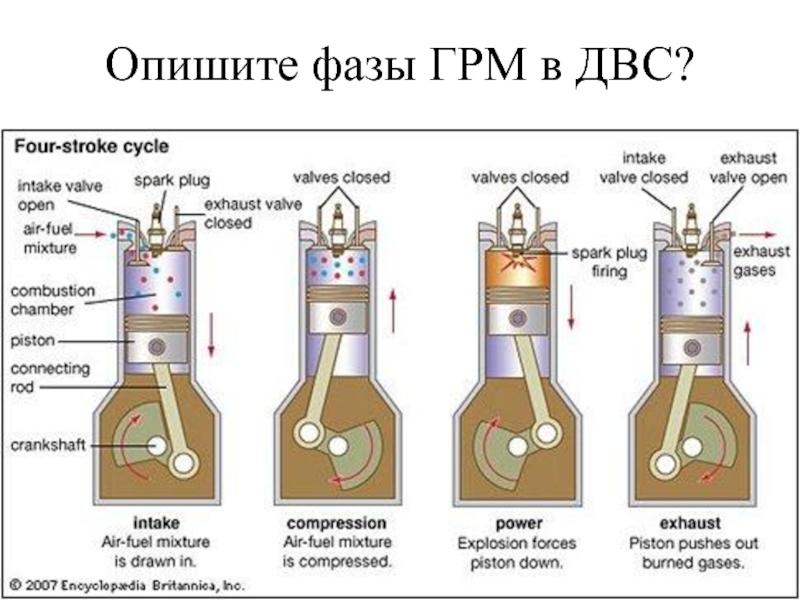

Механизм газораспределения служит для осуществления своевременного впуска в цилиндр горючей смеси (например, бензина и воздуха) и выпуска отработавших газов. В головке блока цилиндров помещаются минимум два клапана – впускной и выпускной. Клапаны приводятся в движение деталями механизма газораспределения. Через впускной клапан в цилиндр поступает горючая смесь или воздух; через выпускной клапан выходят отработавшие газы в атмосферный воздух через систему выпуска.

В головке блока цилиндров помещаются минимум два клапана – впускной и выпускной. Клапаны приводятся в движение деталями механизма газораспределения. Через впускной клапан в цилиндр поступает горючая смесь или воздух; через выпускной клапан выходят отработавшие газы в атмосферный воздух через систему выпуска.

Устройство и принцип действия механизма газораспределения

В бензиновых и дизельных двигателях применяется механизм газораспределения клапанного типа, сейчас уже, в основном, с верхним расположением клапанов. Это значит, что клапаны находятся сверху, в головке блока цилиндров, как показано на рисунке 4.8.

Так, при верхнем расположении клапаны с пружинами и деталями их крепления установлены в направляющих втулках в головке блока цилиндров, в которой также отлиты впускные и выпускные каналы.

Рисунок 4.8 Головка блока цилиндров с газораспределительным механизмом.

Усилие от кулачков распределительного вала, расположенного здесь же – в головке блока, к клапанам передается с помощью толкателей и/или коромысел. Коромысла установлены шарнирно на оси, закрепленной на головке блока. Клапаны на головке закрыты крышкой.

Коромысла установлены шарнирно на оси, закрепленной на головке блока. Клапаны на головке закрыты крышкой.

О тепловом зазоре

Между стержнем клапана, толкателем или концом коромысла газораспределительного механизма должен быть зазор (так называемый тепловой зазор), который необходим для компенсации удлинения стержня клапана при его нагревании без нарушения плотности посадки клапана в гнезде. Другими словами, если бы не было зазора, грубо говоря, между кулачком распредвала и клапаном, то от нагрева до высокой температуры, клапан увеличился бы в длину и перестал бы плотно прилегать к седлу в головке блока цилиндров.

Величина зазора для двигателей разных марок устанавливается для впускных клапанов в холодном состоянии в пределах 0,15—0,30 мм, а для выпускных клапанов, подвергающихся большему нагреву, — в пределах 0,20—0,40 мм. Однако же, у некоторых производителей зазор может быть таков, что не попадет в указанные диапазоны.

Для регулировки величины этого зазора в механизме предусмотрены регулировочные устройства. Хотя слово «устройство» слишком громкое для регулировочного болта и стопорной гайки (Рисунок 4.9) или шайб различной толщины (Рисунок 4.10).

Хотя слово «устройство» слишком громкое для регулировочного болта и стопорной гайки (Рисунок 4.9) или шайб различной толщины (Рисунок 4.10).

Рисунок 4.9 Регулировка теплового зазора с помощью болта.

Рисунок 4.10 Регулировка теплового зазора с помощью шайб

(А – головка блока цилиндров без распределительного вала;

Б – головка блока цилиндров с распределительным валом).

Сейчас очень распространена конструкция с гидравлическими компенсаторами, которые под давлением масла подводят коромысло или толкатель к кулачку распределительного вала, убирая тем самым негативное последствие теплового зазора, а именно — удар кулачка о толкатель во время работы. Но стоит упомянуть, что установка гидрокомпенсаторов удорожает конструкцию головки блока цилиндров и повышает свои требования к качеству используемого моторного масла и к частоте его замены, поскольку масляные каналы компенсатора могут забиваться продуктами износа.

Примечание

Более подробно о гидрокомпенсаторах приведено ниже.

Предварительно о распределительном вале

Примечание

Почему предварительно? Потому что для целостности восприятия данного раздела о распределительном вале необходимо сказать несколько слов, а более подробное описание данной детали будет дано ниже.

Правильность чередования различных тактов в цилиндрах двигателя достигается соответствующим расположением кулачков на распределительном валу, а также правильностью установки зацепления распределительных шестерен/шкивов с приводной шестерней/шкивом коленчатого вала.

В четырехтактном двигателе рабочий цикл во всех цилиндрах завершается за два оборота коленчатого вала. За это время в каждом цилиндре должны по одному разу открыться и закрыться впускной и выпускной клапаны, что происходит за каждый оборот распределительного вала. Таким образом, распределительный вал должен вращаться в два раза медленнее коленчатого вала. Для этого шестерня распределительного вала имеет вдвое большее число зубьев, чем шестерня коленчатого вала, либо же шкив по диаметру должен быть в два раза больше шкива коленчатого вала.

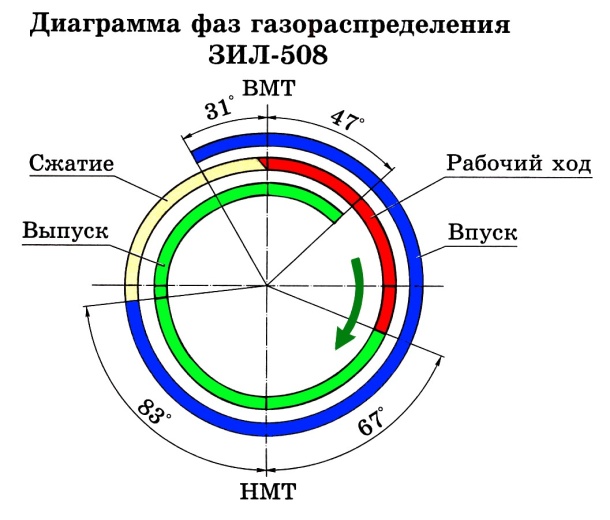

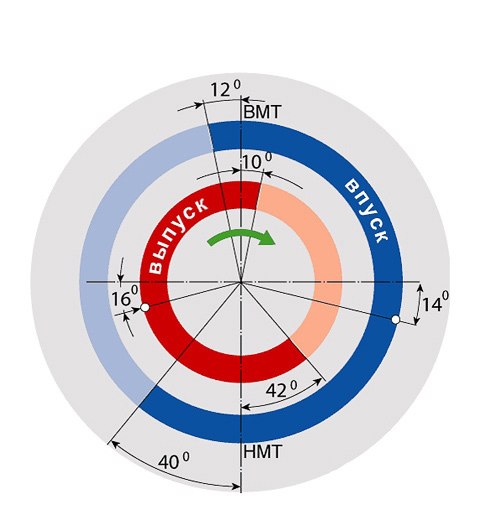

Фазы газораспределения четырехтактного двигателя

Для лучшего наполнения цилиндров свежим зарядом и наиболее полной очистки их от отработавших газов моменты открытия и закрытия клапанов в четырехтактных двигателях не совпадают с положениями поршней в ВМТ и НМТ, а происходят с определенным опережением или запаздыванием. Иначе говоря, впускной клапан может закрываться после того, как поршень пройдет НМТ, а выпускной — закрываться после ВМТ.

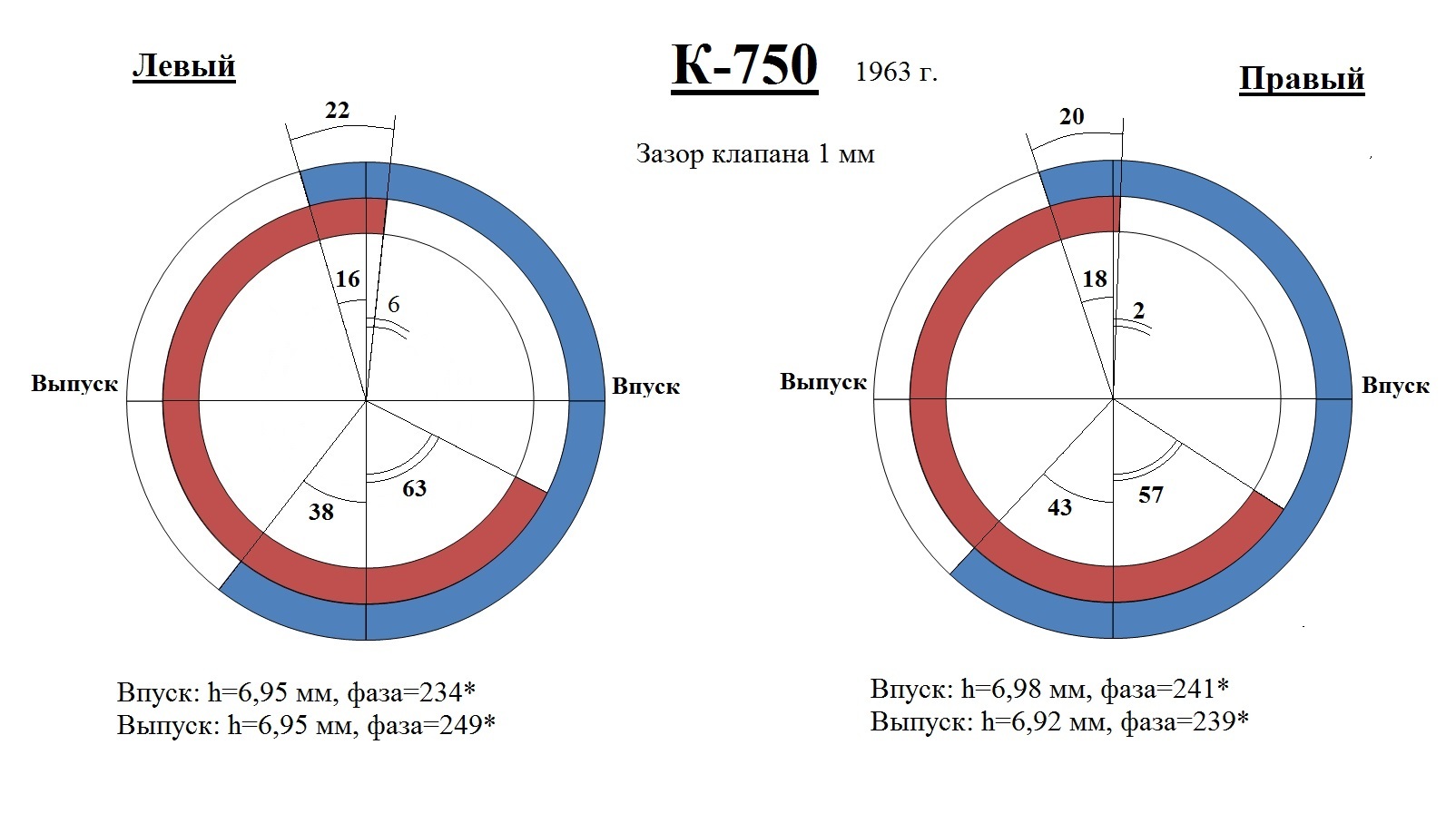

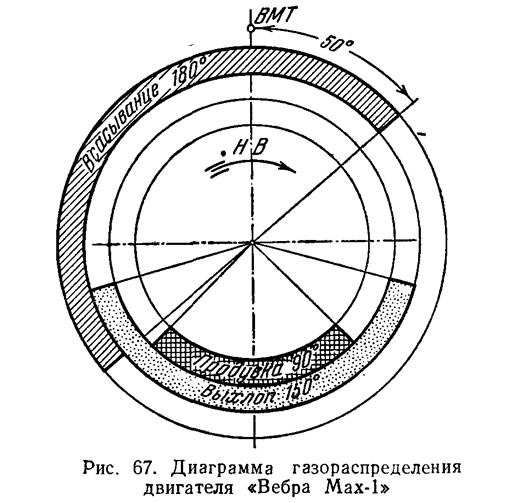

Моменты открытия и закрытия клапанов, выраженные в градусах, соответствующих величинам углов поворотов кривошипа коленчатого вала относительно мертвых точек, называются фазами газораспределения. Фазы газораспределения могут быть нанесены на круговую диаграмму, называемую диаграммой газораспределения, как показано на рисунке 4.11.

Пожалуй, будет проще показать это на примере. Так, если говорят, что клапан открывается за 5 градусов до ВМТ, значит клапан начал открываться в то время, когда кривошип коленчатого вала, к которому присоединен шатун поршня, находился за 5 градусов до верхней мертвой точки.

Рисунок 4.11 Диаграмма газораспределения четырехтактного двигателя.

Впускной клапан начинает открываться немного раньше, чем поршень придет в ВМТ. При этом к началу хода поршня вниз при такте впуска клапан уже немного откроется. Опережение открытия впускного клапана для двигателей разных моделей колеблется в разных диапазонах. Зачастую закрытие впускного клапана происходит с определенным запаздыванием, когда поршень перейдет НМТ и начнет двигаться вверх. При этом некоторое время после перехода НМТ, несмотря на начавшееся незначительное движение поршня вверх, заполнение цилиндра зарядом будет продолжаться вследствие некоторого разрежения, еще имеющегося в цилиндре, а также вследствие инерции заряда, движущегося во впускном трубопроводе.

Примечание

Однако стоит отметить, что существует как минимум два цикла, именуемых циклами Миллера и Аткинсона, при которых впускной клапан закрывается не так, как на обычных ДВС.

Таким образом, время открытия впускного клапана больше времени, в течение которого происходит полуоборот вала; продолжительность впуска при этом увеличивается, и цилиндр более полно заполняется свежим зарядом.

Выпускной клапан открывается раньше прихода поршня в НМТ.

При этом газы, находясь в цилиндре под большим давлением, быстро начинают выходить наружу, несмотря на то, что поршень еще движется вниз. Затем поршень, пройдя НМТ и двигаясь к ВМТ, будет выталкивать оставшиеся в цилиндре газы. Выпускной клапан закрывается тогда, когда поршень перейдет ВМТ. Несмотря на то, что поршень начнет уже немного опускаться вниз, газы будут продолжать выходить из цилиндра по инерции и вследствие отсасывающего действия потока газов, движущихся в выпускном трубопроводе. Таким образом, время открытия выпускного клапана больше времени, в течение которого происходит полуоборот вала, и цилиндр лучше очищается от отработавших газов.

Примечание

Угол поворота кривошипа, соответствующий положению, при котором впускной и выпускной клапаны одновременно открыты, называется углом перекрытия клапанов. Вследствие незначительности этого угла и ничтожной величины зазора между клапанами и гнездами, возможность утечки горючей смеси исключена. Перекрытие клапанов необходимо для дополнительной продувки цилиндра с целью лучшей наполняемости свежим зарядом.

Перекрытие клапанов необходимо для дополнительной продувки цилиндра с целью лучшей наполняемости свежим зарядом.

Некоторое уменьшение давления газов на поршень, происходящее при рабочем ходе вследствие раннего открытия выпускного клапана, и потеря части работы газов при этом восполняются тем, что поршень, движущийся при такте выпуска вверх, не испытывает большого сопротивления от газов, оставшихся в небольшом количестве в цилиндре.

Изменение фаз газораспределения

С развитием технологий перед конструкторами и инженерами открылись серьезные перспективы в повышении эффективности работы двигателя – увеличение мощности с одновременным снижением расхода топлива стало новым трендом в автомобильной промышленности. Для того, чтобы оптимизировать работу двигателя внутреннего сгорания, необходимо подстраивать фазы газораспределения под все режимы нагрузки – от холостого хода до полной нагрузки.

Примечание

Обороты холостого хода — это минимальные обороты, при которых двигатель может работать устойчиво без нагрузки. Вы запустили двигатель, при этом никакого движения и воздействия на педаль газа не происходит.

Вы запустили двигатель, при этом никакого движения и воздействия на педаль газа не происходит.

А как изменять фазы газораспределения? — Проворачивать распределительный вал относительно коленчатого вала, изменяя тем самым моменты открытия клапанов. Прибавим к этому управление опережением зажигания* и это даст возможность управлять началом и концом тактов двигателя и позволило настолько оптимизировать работу ДВС, что показатели мощности и расхода топлива улучшились многократно.

Примечание

* Опережение зажигания. Для того чтобы топливовоздушная смесь успела сгореть, пока поршень движется от верхней мертвой точки к нижней, ее необходимо поджигать немного раньше. Основным показателем является угол опережения зажигания, который говорит нам о том, за сколько градусов до ВМТ на такте сжатия возникнет пробой между электродами свечи. В зависимости от частоты вращения коленчатого вала и нагрузки на двигатель угол опережения зажигания должен изменяться, что реализуется с помощью распределителя зажигания или электронного блока управления двигателя (подробнее об этом рассмотрено в главе 10 «Электрооборудование и электросистемы», раздел 10. 4 «Система зажигания»).

4 «Система зажигания»).

Суть системы проста. На распределительный вал (или валы) устанавливается специальный механизм, на внешней части которого есть звездочка для приводной цепи от коленчатого вала. Механизм этот устанавливается так, что может проворачивать распределительный вал в сторону опережения или запаздывания, в зависимости от режима работы двигателя.

Если говорить более подробно, то работа механизма изменения фаз газораспределения (фазовращателя) происходит, как описано ниже.

Коленчатый вал через приводную цепь вращает фазовращатель, который установлен на распределительном валу. В момент, когда необходимо сместить время открытия клапанов в сторону запаздывания или опережения, фазовращатель проворачивает распредвал в соответствующую сторону.

Рисунок 4.12 Внешний вид фазовращателя.

Фазовращатели, в основном, устанавливают на впускной распределительный вал (вал, который открывает только впускные клапаны), но сейчас все чаще данные механизмы монтируют на оба распредвала – впускной и выпускной.

Изменяемая высота клапана

В современных бензиновых двигателях количество топливной смеси регулируется с помощью дроссельной заслонки – заслонка открывается, поступает больше воздуха, в соответствии с этим впрыскивается больше топлива. Воздух, необходимый для приготовления топливовоздушной смеси, пока доберется до цилиндра, преодолеет несколько весьма неприятных препятствий: воздушный фильтр, дроссельную заслонку, клапаны, а это все потери, которые напрямую влияют на мощность ДВС. Попробуйте сами подышать в противогазе не с угольным а с бумажным фильтром… Вот так и двигателю «тяжело дышать». Одно из препятствий на пути воздуха, от которого мечтали избавиться конструкторы, это дроссельная заслонка. Однако как регулировать количество впускаемого воздуха? Решение снова было связано с клапанами. Пришли к тому, что необходимо регулировать высоту клапана. Были системы со ступенчатым регулированием высоты клапана, а именно: клапан открывался только на три разные высоты. Затем придумали систему бесступенчатого открытия клапанов с диапазоном открытия от 1 мм до 10 мм. Это позволило избавиться от дроссельной заслонки – двигателю стало легче «дышать». Однако избавление от дроссельной заслонки изменением высоты открытия клапанов не является самоцелью. Контроль над работой клапанов позволяет еще больше отточить работу четырехтактного двигателя внутреннего сгорания.

Это позволило избавиться от дроссельной заслонки – двигателю стало легче «дышать». Однако избавление от дроссельной заслонки изменением высоты открытия клапанов не является самоцелью. Контроль над работой клапанов позволяет еще больше отточить работу четырехтактного двигателя внутреннего сгорания.

Детали клапанной группы

К клапанной группе относятся клапан, направляющая втулка клапана, клапанная пружина с опорной шайбой и деталями крепления (они же — «сухари»). Все описанное приведено на рисунке 4.13.

Клапан служит для закрытия и открытия впускных или выпускных каналов в головке блока цилиндров. Основными элементами клапана являются тарелка и стержень.

Тарелка клапана имеет шлифованную конусную рабочую поверхность — фаску (обычно под углом 45°), которой клапан плотно притерт к седлу.

Стержень клапана отшлифован и проходит через направляющую втулку. На конце стержня клапана имеется канавка или отверстие для крепления опорной шайбы пружины. Разноименные клапаны имеют тарелки различных диаметров (зачастую, больший — у впускного клапана) или отличаются специальными метками.

Рисунок 4.13 Клапанный механизм.

Седло клапана (на рисунке 4.13) представляет собой металлическое кольцо цилиндрической формы с обработанной под углом 45 градусов рабочей поверхностью (той самой, к которой прилегает тарелка клапана). Седла клапанов запрессованы в головку блока цилиндров. Существуют конструкции с заменяемыми седлами и с седлами, запрессованными наглухо.

Направляющая втулка, в которой клапан устанавливается стержнем, обеспечивает точную посадку клапана в седло. Втулки запрессовывают в головку цилиндров.

Рисунок 4.14 Клапан.

Клапанная пружина удерживает клапан в закрытом положении, обеспечивая плотную его посадку в гнезде, а также создает постоянное прижатие толкателя к поверхности кулачка распределительного вала. Пружину надевают на выходящий из втулки конец стержня клапана и закрепляют на нем в сжатом состоянии с помощью опорной шайбы с коническими разрезными сухарями, которые входят в выточку на стержне клапана. Иногда на клапан устанавливают две пружины: пружину меньшего диаметра — внутрь пружины большего диаметра. Это делается для того, чтобы избежать резонанса пружины на определенных частотах работы двигателя, а также для подстраховки на случай поломки пружины. Часто применяются пружины с переменным шагом витков. Это исключает вероятность возникновения вибрации пружины и ее поломки при большом числе оборотов коленчатого вала двигателя. При установке двух пружин их подбирают таким образом, чтобы направление навивки их витков было выполнено в разные стороны, что также устраняет опасность возникновения резонансных колебаний пружин.

Это делается для того, чтобы избежать резонанса пружины на определенных частотах работы двигателя, а также для подстраховки на случай поломки пружины. Часто применяются пружины с переменным шагом витков. Это исключает вероятность возникновения вибрации пружины и ее поломки при большом числе оборотов коленчатого вала двигателя. При установке двух пружин их подбирают таким образом, чтобы направление навивки их витков было выполнено в разные стороны, что также устраняет опасность возникновения резонансных колебаний пружин.

Для ограничения количества масла, поступающего в направляющую втулку, и устранения подсоса масла в цилиндр через зазоры во втулке на верхних впускных клапанах под опорной шайбой ставят маслосъемные колпачки.

Толкатель служит для передачи осевого усилия от кулачка распределительного вала на стержень клапана или на штангу. Дело в том, что передавать усилие от кулачка распредвала лучше именное через промежуточное звено – толкатель. Поскольку при длительной работе элементы клапанного механизма изнашиваются и, когда приходит время замены чрезмерно износившихся деталей, проще заменять небольшой толкатель, нежели целый распредвал или клапаны.

Рисунок 4.15 Головка блока цилиндров с элементами газораспределительного механизма.

Как было отмечено выше, сейчас получили широкое распространение так называемые гидрокомпенсаторы. «Гидро», потому что работают за счет давления моторного масла, а «компенсаторы», так как компенсируют или, проще говоря, сводят на нет зазор между кулачком распределительного вала и толкателем во время работы.

Толкатели в большинстве двигателей устанавливают без втулок непосредственно в отверстия приливов головки блока цилиндров. В некоторых двигателях для толкателей имеются направляющие втулки, отлитые секцией на несколько цилиндров.

Коромысло. Изменяет направление передаваемого движения. Устанавливают зачастую, когда распределительный вал один, а клапанов на цилиндр два или четыре, но расположены они особым образом (смотрите рисунок 4.16). Коромысла устанавливают на бронзовых втулках или без втулок на осях, которые при помощи стоек закреплены на головке блока. Одно плечо коромысла располагается над стержнем клапана, а другое — под или над кулачком распределительного вала. Для регулировки зазора между стержнем клапана и коромыслом в конец коромысла вкручен регулировочный винт с контргайкой.

Одно плечо коромысла располагается над стержнем клапана, а другое — под или над кулачком распределительного вала. Для регулировки зазора между стержнем клапана и коромыслом в конец коромысла вкручен регулировочный винт с контргайкой.

Рисунок 4.16 Привод клапанов через коромысло.

Распределительный вал и его привод

Распределительный вал обеспечивает своевременное открытие и закрытие клапанов. Вал имеет впускные и выпускные кулачки (смотрите рисунок 4.17) и опорные шейки*.

Рисунок 4.17 Газораспределительный механизм в сборе.

Примечание

* На рисунке 4.17 опорные шейки не показаны, так как изображение схематическое и приведено для предварительного ознакомления. Получить представление о внешнем виде распределительных валов можно из рисунка 4.18.

Кулачки изготавливают как одно целое с валом. Однако существуют сборные конструкции, когда кулачки напрессовывают на вал.

Для каждого цилиндра у четырехтактных двигателей в зависимости от количества клапанов имеются два и более кулачков: впускных и выпускных. Форма кулачка обеспечивает плавный подъем и опускание клапана и соответствующую продолжительность его открытия. Одноименные кулачки для каждого цилиндра (например, впускные) располагают в четырехцилиндровых двигателях под углом 90°, в шестицилиндровых — под углом 60° и в восьмицилиндровых — под углом 45°. Разноименные кулачки (впускные и выпускные) устанавливают под углом, величина которого зависит от фаз газораспределения. Вершины кулачков располагаются в принятом для двигателя порядке работы с учетом направления вращения вала.

Форма кулачка обеспечивает плавный подъем и опускание клапана и соответствующую продолжительность его открытия. Одноименные кулачки для каждого цилиндра (например, впускные) располагают в четырехцилиндровых двигателях под углом 90°, в шестицилиндровых — под углом 60° и в восьмицилиндровых — под углом 45°. Разноименные кулачки (впускные и выпускные) устанавливают под углом, величина которого зависит от фаз газораспределения. Вершины кулачков располагаются в принятом для двигателя порядке работы с учетом направления вращения вала.

Рисунок 4.18 Головка блока цилиндров с распределительными валами.

Как распредвал приводится во вращение?

Распределительный вал приводится во вращение от коленчатого вала разными способами. Самыми распространенными являются: цепной и ременной привод, реже используется шестеренный.

Цепной привод. На конце коленчатого и распределительного валов устанавливают звездочки (как на велосипеде) и надевают приводную цепь. Для того чтобы исключить биение цепи, дополнительно устанавливают успокоитель, который представляет собой длинную планку, по которой перемещается цепь. Обычно с другой стороны устанавливают направляющую натяжителя цепи. Цепной привод можно изучить так же на рисунках 4.19 и 4.20.

Для того чтобы исключить биение цепи, дополнительно устанавливают успокоитель, который представляет собой длинную планку, по которой перемещается цепь. Обычно с другой стороны устанавливают направляющую натяжителя цепи. Цепной привод можно изучить так же на рисунках 4.19 и 4.20.

Рисунок 4.19 Схема цепного привода газораспределительного механизма.

Рисунок 4.20 Пример цепного привода газораспределительного механизма.

Ременной привод. На коленчатый и распределительный валы устанавливаются зубчатые шкивы, чем-то напоминающие звездочки, однако намного шире их. На эти зубчатые шкивы надевается зубчатый ремень. Для удобства снятия и установки приводного ремня устанавливают натяжитель ремня (часто автоматический). Пример привода распределительного вала (или валов) с помощью зубчатого ремня приведен на рисунках 4.21 и 4.22.

Рисунок 4.21 Схема ременного привода газораспределительного механизма.

Рисунок 4.22 Пример ременного привода газораспределительного механизма.

Шестеренный привод. Привод распределительного вала осуществляется от шестерни на коленчатом валу через ряд промежуточных шестерен или напрямую, как показано на рисунке 4.23.

Рисунок 4.23 Шестеренный привод газораспределительного механизма.

Отключаемые клапаны

В погоне за экономичностью конструкторы решали одну из беспокоящих их проблем: что делать, когда двигатель, работая, использует всего 15–20 % своей мощности. Такое бывает, когда мы стоим, например, в пробке или едем по трассе на крейсерской скорости.

Примечание

Крейсерская скорость – скорость, при которой достигаются оптимальные показатели топливной экономичности. Термин, конечно, более подходящий для авиационной промышленности, однако, если мы едем по магистрали на пятой, а то и шестой передаче, то он вполне применим и в этой отрасли.

А если мощность используется не вся, то зачем работать всем цилиндрам двигателя? Что, если взять и отключить, например, на стоящем в пробке автомобиле, два из четырех цилиндров.

Ведь пары цилиндров вполне хватит для того, чтобы двигатель работал на холостых оборотах. В оставшиеся два цилиндра перестают подавать топливо и, чтобы они попросту не перекачивали воздух по впускному и выпускному коллектору, закрывают впускные и выпускные клапаны. Для выполнения такой незамысловатой операции придумали относительно простое решение: на распределительном вале рядом с обычными кулачками расположили кулачки с «нулевой высотой», то есть они никак не воздействуют на толкатель клапана.

Так при нормальной работе распределительный вал вращается и все клапаны выполняют свое назначение, а когда возникает необходимость в отключении клапанов, открывается специальный клапан, через который моторное масло под давлением, воздействуя на распределительный вал, смещает его в направлении продольной оси; кулачки с обычным профилем как открывали, так и открывают клапаны, а там где кулачки имеют «нулевую высоту», они просто-напросто не достают до клапанов, и те, в свою очередь, стоят неподвижно.

Примечание

Различные фирмы в разные времена предложили несколько схем реализации описанной выше операции по отключению части клапанов. Выше приведен лишь один из способов.

Газораспределительный механизм

Содержание статьи

Назначение и устройство

Газораспределительный механизм (ГРМ) обеспечивает своевременный впуск в цилиндры свежего заряда горючей смеси и выпуск отработавших газов. Он включает в себя элементы привода, распределительную шестерню, распределительный вал, детали привода клапанов, клапана с пружинами и направляющие втулки.

Распределительный вал служит для открытия клапанов в определенной последовательности в соответствии с порядком работы двигателя. Распредвалы отливают из специального чугуна или отковывают из стали. Трущиеся поверхности распределительных валов для уменьшения износа подвергнуты закалке при помощи нагрева токами высокой частоты.

Распредвал может располагаться в картере двигателя либо в головке блока цилиндров. Существуют двигатели с двумя распредвалами в головке цилиндров (в многоклапанных ДВС). Один используется для управления впускными клапанами, второй – выпускными. Такая конструкция называется DOHC (Double Overhead Camshaft). Если распредвал один, то такой ГРМ именуется SOHC (Single OverHead Camshaft). Распредвал вращается на цилиндрических шлифованных опорных шейках.

Существуют двигатели с двумя распредвалами в головке цилиндров (в многоклапанных ДВС). Один используется для управления впускными клапанами, второй – выпускными. Такая конструкция называется DOHC (Double Overhead Camshaft). Если распредвал один, то такой ГРМ именуется SOHC (Single OverHead Camshaft). Распредвал вращается на цилиндрических шлифованных опорных шейках.

Привод клапанов осуществляется расположенными на распределительном валу кулачками. Количество кулачков зависит от числа клапанов. В разных конструкциях двигателей может быть от двух до пяти клапанов на цилиндр (3 клапана – два впускных, один выпускной; 4 клапана – два впускных, два выпускных; 5 клапанов – три впускных, два выпускных). Форма кулачков определяет моменты открытия и закрытия клапанов, а также высоту их подъема.

Привод распределительного вала от коленчатого вала может осуществляться одним из трех способов: ременной передачей, цепной передачей, а при нижнем расположении распредвала – зубчатыми шестернями. Цепной привод отличается надежностью, но его устройство сложнее и цена выше. Ременной привод существенно проще, но ресурс зубчатого ремня ограничен, а в случае его разрыва могут наступить тяжелые последствия.

Цепной привод отличается надежностью, но его устройство сложнее и цена выше. Ременной привод существенно проще, но ресурс зубчатого ремня ограничен, а в случае его разрыва могут наступить тяжелые последствия.

При обрыве ремня распредвал останавливается, а коленвал продолжает вращаться. Чем это грозит? В простых двухклапанных моторах, где, как правило, поршень конструктивно не достает до головки открытого клапана, ремонт ограничивается заменой ремня. В современных многоклапанных двигателях при обрыве ремня поршни ударяются о клапана, «зависшие» в открытом состоянии. В результате сгибаются стержни клапанов, а также могут разрушиться направляющие втулки клапанов. В редких случаях разрушается поршень.

Еще тяжелее при обрыве ремня приходится дизелям. Так как камера сгорания у них находится в поршнях, то в ВМТ у клапанов остается очень мало места. Поэтому при зависании открытого клапана разрушаются толкатели, распредвал и его подшипники, велика вероятность деформирования шатунов. А если обрыв ремня произойдет на высоких оборотах, возможно даже повреждение блока цилиндров.

А если обрыв ремня произойдет на высоких оборотах, возможно даже повреждение блока цилиндров.

Рабочий цикл четырехтактного двигателя происходит за два оборота коленвала. За это время должны последовательно открыться впускные и выпускные клапаны каждого цилиндра. Поэтому распредвал должен вращаться в два раза медленнее коленвала, а, следовательно, шестерня распредвала всегда в два раза больше шестерни коленвала. Клапаны в цилиндрах должны открываться и закрываться в зависимости от направления движения и положения поршней в цилиндре. При такте впуска, когда поршень движется от в.м.т. к н.м.т., впускной клапан должен быть открыт, а при тактах сжатия, рабочего хода и выпуска – закрыт. Чтобы обеспечить такую зависимость, для правильной установки на шестернях ГРМ делают метки.

Привод клапанов может осуществляться разными способами. При нижнем расположении распредвала, в картере двигателя, усилие от кулачков передается через толкатели, штанги и коромысла. При верхнем расположении возможны три варианта: привод коромыслами, привод рычагами и привод толкателями.

При верхнем расположении возможны три варианта: привод коромыслами, привод рычагами и привод толкателями.

Коромысла (другие названия – роликовый рычаг или рокер) изготавливают из стали. Коромысло устанавливают на полую ось, закрепленную в стойках на головке цилиндров. Одной стороной коромысла упираются в кулачки распредвала, а другой воздействуют на торцевую часть стержня клапана. В отверстие коромысла для уменьшения трения запрессовывают бронзовую втулку. От продольного перемещения коромысло удерживается при помощи цилиндрической пружины. Во время работы двигателя в связи с нагревом клапанов их стержни удлиняются, что может привести к неплотной посадке клапана в седло. Поэтому между стержнем клапана и носком коромысла должен быть определенный тепловой зазор.

Во втором варианте распредвал располагается над клапанами, и приводит их в действие посредством рычагов. Кулачки распределительного вала действуют на рычаги, которые, поворачиваясь на сферической головке регулировочного болта, другим концом нажимают на стержень клапана и открывают его. Регулировочный болт ввернут во втулку головки цилиндров и стопорится контргайкой. Существуют ГРМ, в которых между рычагом и клапаном устанавливается гидрокомпенсатор. Такие механизмы не требуют регулировки зазора.

Регулировочный болт ввернут во втулку головки цилиндров и стопорится контргайкой. Существуют ГРМ, в которых между рычагом и клапаном устанавливается гидрокомпенсатор. Такие механизмы не требуют регулировки зазора.

И, наконец, при третьем варианте привода распределительный вал при вращении воздействует непосредственно на толкатель клапана. Существует три варианта исполнения толкателей – механические (жесткие), гидротолкатели (гидрокомпенсаторы) и роликовые толкатели. Первый тип в современных моторах практически не используется, в связи с большой шумностью работы и необходимостью частой регулировки зазора клапанов. Второй тип наиболее широко применяется, так как не требует настройки и регулировки теплового зазора, а работа отличается мягкостью и гораздо меньшим шумом. Гидрокомпенсатор состоит из цилиндра, поршня с пружиной, обратного клапана и каналов для подвода масла. Работа гидрокомпенсатора основана на свойстве несжимаемости моторного масла, которое постоянно заполняет его внутреннюю полость и перемещает поршень при появлении зазора в приводе клапана.

Роликовые толкатели чаще всего применяются в спортивных и форсированных двигателях, так как позволяют улучшить динамические характеристики автомобиля за счет снижения трения. В месте контакта с кулачком распредвала у них находится ролик. Поэтому кулачок не трется, а катится по толкателю. Вследствие этого роликовые толкатели выдерживают более высокие нагрузки и обороты, а также позволяют обеспечить более высокий подъем клапанов. Недостатки – большая стоимость и вес, а, значит, и большие нагрузки на детали ГРМ.

Клапаны служат для периодического открытия и закрытия отверстий впускных и выпускных каналов. Клапан состоит из головки и стержня. Головка клапана имеет узкую, скошенную под определенным углом, фаску. Фаска клапана должна плотно прилегать к фаске седла. Для этой цели их взаимно притирают. Головки впускных и выпускных клапанов имеют неодинаковый диаметр. Для лучшего наполнения цилиндров свежей горючей смесью диаметр головки впускного клапана делают больше. Клапаны во время работы двигателя нагреваются неодинаково. Выпускные клапаны, контактирующие с отработанными газами, нагреваются больше. Поэтому их изготавливают из жароупорной стали.

Клапаны во время работы двигателя нагреваются неодинаково. Выпускные клапаны, контактирующие с отработанными газами, нагреваются больше. Поэтому их изготавливают из жароупорной стали.

Стержень клапана цилиндрической формы в верхней части имеет выточку для деталей крепления клапанной пружины. Стержень выпускного клапана – полый, с натриевым наполнением для лучшего охлаждения. Стержни клапанов помещают в направляющих втулках, изготовленных из чугуна или металлокерамики. Втулки запрессовывают в головку цилиндров.

Клапан прижимается к седлу при помощи цилиндрической стальной пружины. Кроме того, пружина не дает возможности клапану отрываться от коромысла. Пружина имеет переменный шаг витков, что необходимо для устранения ее вибрации. Другой вариант борьбы с вибрацией – установка двух пружин меньшей жесткости, имеющих противоположную навивку. Пружина одной стороной упирается в шайбу, расположенную на головке цилиндров, а другой – в упорную тарелку. Упорная тарелка удерживается на стержне клапана при помощи двух конических сухарей, внутренний буртик которых входит в выточку стержня клапана. Для уменьшения проникновения масла по стержням клапанов в камеру сгорания двигателя на стержни клапанов надеты маслоотражательные колпачки.

Для уменьшения проникновения масла по стержням клапанов в камеру сгорания двигателя на стержни клапанов надеты маслоотражательные колпачки.

Фазы газораспределения

В теории открытие и закрытие клапанов должно происходить в моменты прихода поршня в мертвые точки. Однако в связи инерционностью процесса, особенно при больших оборотах коленвала, этого периода времени недостаточно для впуска свежей смеси и выпуска отработанных газов. Поэтому впускной клапан открывается до прихода поршня в в.м.т. в конце такта выпуска, т.е. с опережением в пределах 9-24 градусов поворота коленчатого вала, а закрывается в начале такта сжатия, когда коленвал пройдет положение н.м.т на 51-64 градусов. Таким образом, продолжительность открытия впускного клапана составит 240-270 градусов поворота коленчатого вала, что значительно увеличивает количество поступаемой в цилиндры горючей смеси.

Выпускной клапан открывается за 44-57 градусов до прихода поршня в н.м.т. в конце рабочего хода и закрывается после прихода поршня в в. м.т. такта выпуска на 13-27 градусов. Продолжительность открытия выпускного клапана составляет 240-260 градусов поворота коленчатого вала.

м.т. такта выпуска на 13-27 градусов. Продолжительность открытия выпускного клапана составляет 240-260 градусов поворота коленчатого вала.

В двигателе бывают моменты (в конце такта выпуска и начале такта впуска) когда оба клапаны открыты. В это время происходит продувка цилиндров свежим зарядом горючей смеси для лучшей их очистки от продуктов сгорания. Этот период носит название перекрытие клапанов.

Моменты открытия и закрытия клапанов относительно мертвых точек, выраженных в градусах поворота коленчатого вала, называются фазами газораспределения.

Основные неисправности газораспределительного механизма

Внешними признаками неисправности ГРМ являются: уменьшение компрессии, хлопки во впускном и выпускном трубопроводах, падение мощности двигателя и металлические стуки.

Уменьшение компрессии, хлопки во впускном и выпускном трубопроводах, а также падение мощности двигателя возможно вследствие плохого прилегания клапанов к седлам. Плохое прилегание клапана к седлу происходит вследствие отложения нагара на клапанах и седлах, образования раковин на рабочих поверхностях, коробления головок клапанов, поломки клапанных пружин, заедания стержня клапана в направляющей втулке, а также отсутствия зазора между стержнем клапана и коромыслом (рычагом).

Падение мощности двигателя и резкие металлические стуки могут происходить вследствие неполного открытия клапанов. Эта неисправность возникает из-за большого теплового зазора между стержнем клапана и коромыслом (рычагом) или отказа гидрокомпенсаторов.

К неисправностям ГРМ также относят износ шестерен распредвала и коленвала, направляющих втулок клапанов, втулок и осей коромысел, а также увеличенное осевое смещение распредвала.

Регулирование фаз газораспределения ДВС

Эко ДВС

Бюро автомобильных технологий США (VTO), входящее в Министерство энергетики США (DOE), совместно с другими

Эко ДВС

Североамериканское отделение немецкой компании Schaeffler убедительно доказывает, что возможности повышения топливной экономичности и снижения

Эко ДВС

Чтобы отсрочить закат эры ДВС, производители всеми силами пытаются его усовершенствовать. Причем иногда применяют

Причем иногда применяют

Эко ДВС

Инженеры Toyota разработали способ применения цикла Аткинсона, используемого в тойотовских гибридах с 1997 года,

Эко ДВС

Уменьшение расхода топлива – один из путей снижения вредных выбросов автомобилей. Уменьшить расход помогают

Эко ДВС

Система управления цилиндрами предназначена для отключения части цилиндров при работе двигателя на небольших нагрузках.

Изменение фаз газораспределения — Энциклопедия журнала «За рулем»

Выбор фаз газораспределения — один из инженерных компромиссов. Для того, чтобы получить максимальную мощность при высокой частоте вращения коленчатого вала, необходимо обеспечить существенное перекрытие клапанов в районе ВМТ, потому что мощность в наибольшей степени зависит от максимально возможного количества горючей смеси, попадающей в цилиндр за короткое время, но чем выше частота вращения коленчатого вала, тем меньше отводимое на это время. С другой стороны, при малых оборотах, когда не требуется максимальная мощность, лучше, когда угол перекрытия близок к нулю. Небольшое или нулевое перекрытие клапанов заставляет двигатель более чутко реагировать на изменение положения педали «газа», что очень важно при движении автомобиля в транспортном потоке.

Рис. Схема работы механизма изменения фаз газораспределения: α° — диапазон изменения фаз газораспределения

В начале 1990-х гг. появились двигатели с автоматическими устройствами для изменения фаз газораспределения. Обычно в приводном шкиве (или звездочке) распределительного вала впускных клапанов размещается специальное устройство, которое имеет гидравлический привод от смазочной системы двигателя и может поворачивать распределительный вал относительно приводной звездочки (шкива) и, следовательно, относительно коленчатого вала.

При этом впускные клапаны могли открываться и закрываться раньше или позже. Изменение фаз открытия и закрытия впускных клапанов оказывает больший эффект, чем изменение аналогичных фаз выпускных клапанов. Первые устройства обеспечивали простое переключение в два положения, обеспечивая один угол перекрытия для малых оборотов двигателя, а другой — для высоких оборотов и нагрузки. Этого было достаточно для того, чтобы обеспечить хороший пуск, достаточный крутящий момент при сравнительно малых оборотах и нагрузках двигателя и возможность достижения большой мощности при высоких оборотах. Постепенно были разработаны устройства, которые могли изменять фазы газораспределения во всем диапазоне оборотов двигателя, а некоторые производители начали изменять фазы открытия-закрытия выпускных клапанов, в основном для того, чтобы снизить выбросы вредных веществ. Сегодня изменяемые фазы газораспределения VIVT (Variable Inlet Valve Timing) стали общепринятыми и появился целый ряд двигателей,

оборудованных системой изменения фаз газораспределения во всем диапазоне.

В некоторых ГРМ имеется возможность отключать один из впускных клапанов в каждом цилиндре. Такое устройство используется компанией Honda в высокофорсированном двигателе CVT. Здесь не обеспечивается полное отключение клапана, а происходит его открытие на небольшую величину в целях исключения возможности его прихвата к седлу.

Альтернативной разработкой, впервые использовавшейся фирмой Toyota, а сейчас широко применяемой в двигателях с двумя впускными клапанами на цилиндр, стало простое закрытие одного из впускных патрубков с помощью автоматически управляемой заслонки. Обычно два впускных патрубка имеют разную форму: один, который всегда остается открытым, имеет форму, которая обеспечивает турбулизацию горючей смеси в камере сгорания, чтобы создать хорошо перемешанный поток, необходимый работе двигателя на малых оборотах, и другой, короткий прямой патрубок, открывающийся при высоких оборотах и нагрузке обеспечивает максимально возможное наполнение цилиндров. Двигатели, имеющие устройства такого типа, получили название двигателей с изменяемой длиной впускных трубопроводов. Более сложные системы могут постоянно и плавно изменять длину впускных трубопроводов.

Использование Resource Timing API — веб-API

API Resource Timing API предоставляет способ извлечения и анализа подробных данных сетевого времени, касающихся загрузки ресурсов приложения. Приложение может использовать метрики времени для определения, например, продолжительности времени, необходимого для выборки определенного ресурса, такого как XMLHttpRequest , , изображение, сценарий и т. Д.).

Свойства интерфейса создают шкалу времени загрузки с отметками времени высокого разрешения для сетевых событий, таких как время начала и окончания перенаправления, начало выборки, время начала и окончания поиска DNS, время начала и окончания ответа и т. Д.Интерфейс также включает другие свойства, которые предоставляют данные о размере извлеченного ресурса, а также тип ресурса , инициировавшего выборку.

В этом документе показано использование интерфейсов синхронизации ресурсов. Для получения дополнительных сведений об интерфейсах, включая примеры, см. Справочную страницу по каждому интерфейсу и ссылки в разделе «См. Также».

live версия примеров доступна на Github, как и исходный код. Запросы на вытягивание и отчеты об ошибках приветствуются.

Приложение может получать отметки времени для различных фаз загрузки ресурсов, таких как перенаправление, поиск DNS и установка TCP-соединения. Эти этапы и названия их свойств показаны на рисунке 1.

Рисунок 1. Свойства синхронизации ресурса

Разработчик приложения может использовать значения свойств для расчета продолжительности этапа, и эта информация может помочь в диагностике проблем с производительностью.

В следующем примере показано использование свойств синхронизации ресурсов для расчета времени, которое требуется для следующих этапов: перенаправление ( redirectStart и redirectEnd ), поиск DNS ( domainLookupStart и domainLookupEnd ), установление связи TCP ( connectStart и connectEnd ) и ответ ( responseStart и responseEnd ).В этом примере также вычисляется время от начала фаз выборки и запуска запроса ( fetchStart и requestStart , соответственно) до окончания ответа ( responseEnd ). Эти временные данные предоставляют подробный профиль фаз загрузки ресурсов, и эти данные могут использоваться для определения узких мест в производительности.

function calculate_load_times () {

if (performance === undefined) {

console.log ("= Рассчитать время загрузки: производительность НЕ поддерживается");

возвращение;

}

var resources = производительность.getEntriesByType ("ресурс");

if (resources === undefined || resources.length <= 0) {

console.log ("= Рассчитать время загрузки: нет записей о производительности ресурсов");

возвращение;

}

console.log ("= Рассчитать время загрузки");

for (var i = 0; i Хотя браузер должен поддерживать не менее 150 записей производительности синхронизации ресурсов в своем буфере синхронизации ресурсов , некоторые приложения могут использовать больше ресурсов, чем это ограничение. Чтобы помочь разработчику управлять размером буфера, Resource Timing определяет два метода, расширяющих интерфейс Performance . Метод clearResourceTimings () удаляет все записи производительности типа « resource » из буфера записей производительности ресурсов браузера.Метод setResourceTimingBufferSize () устанавливает размер буфера записи производительности ресурса равным указанному количеству записей производительности .

В следующем примере демонстрируется использование этих двух методов.

function clear_resource_timings () {

if (performance === undefined) {

console.log ("= performance.clearResourceTimings (): производительность НЕ поддерживается");

возвращение;

}

console.log ("= Производительность печати.clearResourceTimings ()");

var supported = typeof производительности.clearResourceTimings == "функция";

if (поддерживается) {

console.log ("... Performance.clearResourceTimings () = поддерживается");

performance.clearResourceTimings ();

} else {

console.log ("... Performance.clearResourceTiming () = НЕ поддерживается");

возвращение;

}

var p = performance.getEntriesByType («ресурс»);

если (длина p == 0)

console.log ("... Буфер данных о производительности очищен");

еще

console.log ("... Буфер данных производительности НЕ очищен (все еще есть" "+ p.length +" `items");

}

function set_resource_timing_buffer_size (n) {

if (performance === undefined) {

приставка.log ("= performance.setResourceTimingBufferSize (): производительность НЕ поддерживается");

возвращение;

}

console.log ("= производительность.setResourceTimingBufferSize ()");

var supported = typeof performance.setResourceTimingBufferSize == "функция";

if (поддерживается) {

console.log ("... Performance.setResourceTimingBufferSize () = поддерживается");

performance.setResourceTimingBufferSize (n);

} else {

console.log ("... Performance.setResourceTimingBufferSize () = НЕ поддерживается");

}

}

Интерфейс Performance имеет обработчик событий onresourcetimingbuffratingl , который вызывается (с событием Event типа Event.введите из « resourcetimingbuffintagel »), когда буфер записи производительности ресурсов браузера заполнен. В следующем примере кода устанавливается обратный вызов события onresourcetimingbuffintagel в функции init () .

function buffer_full (event) {

console.log («ВНИМАНИЕ: буфер времени ресурса заполнен!»);

set_resource_timing_buffer_size (200);

}

function init () {

var image1 = новое изображение ();

image1.src = "https://developer.mozilla.org/static/img/opengraph-logo.png ";

var image2 = новое изображение ();

image2.src = "http://mozorg.cdn.mozilla.net/media/img/firefox/firefox-256.e2c1fc556816.jpg"

performance.onresourcetimingbuffintagel = buffer_full;

}

Когда действует CORS, многие значения свойств синхронизации возвращаются как ноль, если политика доступа сервера не разрешает совместное использование этих значений. Для этого требуется, чтобы сервер, предоставляющий ресурс, отправил HTTP-заголовок ответа Timing-Allow-Origin со значением, указывающим источник или источники, которым разрешено получать ограниченные значения временной метки.

Свойства, которые по умолчанию возвращаются как 0 при загрузке ресурса из домена, отличного от домена самой веб-страницы: redirectStart , redirectEnd , domainLookupStart , domainLookupEnd , connectStart , connectEnd , secureConnectionStart , requestStart и responseStart .

Восстановить фазу синхронизации символа с использованием метода нелинейности четвертого порядка

Описание

Блок восстановления синхронизации сигнала типа MSK восстанавливает фазу синхронизации символа входной сигнал с использованием метода нелинейности четвертого порядка.Этот блок реализует общую метод обратной связи без данных, который не зависит от восстановления фазы несущей, но требует предварительной компенсации смещения несущей частоты. Этот блок подходит для системы, которые используют модуляцию с минимальной манипуляцией со сдвигом (MSK) или гауссовский минимум Shift-манипуляция (GMSK) модуляция.

Входы

По умолчанию блок имеет один входной порт. Входной сигнал может быть (но не должен быть) выходом фильтра приема, который согласован с передающим форма импульса или выходной сигнал фильтра нижних частот, который ограничивает количество шума вход в этот блок.

Этот блок принимает входной сигнал со скалярным знаком или вектор-столбцом. На входе используется N отсчетов для представления каждого символа, где N > 1 - выборок на символ параметра.

Для входного сигнала вектора столбца блок работает в режиме односкоростной обработки. В этом режиме выходной сигнал наследует его частота дискретизации входного сигнала. Длина ввода должна быть кратно N .

Для скалярного входного сигнала блок работает в многоскоростном режиме. режим обработки.В этом режиме входные и выходные сигналы имеют разные частоты дискретизации. Выходная частота дискретизации равна Н, умноженному на . по входной частоте дискретизации.

Этот блок принимает входные сигналы типа Double или Одиночный

Если для параметра Reset установлено значение Вкл.

ненулевой ввод через порт , тогда блок имеет второй

входной порт, обозначенный Rst . Вход Rst определяет, когда перезапускается процесс оценки времени, и должен быть

скаляр.

Если входной сигнал является скалярным значением, выборка время ввода

Rstравно периоду символаЕсли входной сигнал является вектором-столбцом, выборка время ввода

Rstравно выборке входного порта времяЭтот блок принимает сигналы сброса типа Double или Логическое значение

Выходы

Блок имеет два выходных порта, обозначенных Sym и Ph :

Выход

Symявляется результатом применение оцененной коррекции фазы к входному сигналу.Этот output - это значение сигнала для каждого символа, которое может использоваться для Цели решения. Значения на выходеSymпроисходят со скоростью передачи символов:Для входного сигнала вектора-столбца длиной N * R , выход

Symпредставляет собой вектор-столбец длиной R , имеющий та же частота дискретизации, что и входной сигнал.Для скалярного входного сигнала частота дискретизации выхода

Sym. равно N , умноженному на входную частоту дискретизации.

Выход

Phдает оценку фазы для каждого символа на входе.Выход

Phсодержит неотрицательные действительные числа менее N . Нецелые значения для оценки фазы соответствуют интерполированным значениям, которые лежат между двумя значениями входной сигнал. Время выборки выходаPhто же самое, что и выходSym.Примечание

Если выход

Phочень близок к любому ноль или выборок на символ , или если фактическое смещение фазы синхронизации в вашем входном сигнале очень близко к нулю, тогда точность блока может быть снижена из-за небольшого количества шума или дрожание.Блок хорошо работает при значительном смещении фазы синхронизации а не очень близко к нулю.Выходной сигнал наследует свой тип данных от входной сигнал.

Задержки

Когда входной сигнал является векторным, этот блок вызывает задержку двух символов. Когда входной сигнал является скаляром, этот блок вызывает задержка в три символа.

Алгоритм

Алгоритм этого блока извлекает информацию о синхронизации путем передачи дискретизированной основной полосы частот сигнал через нелинейность четвертого порядка, за которой следует цифровой дифференциатор, выходной сигнал сглаживается для получения сигнала ошибки.Затем алгоритм использует сигнал ошибки для сделайте корректировки выборки.

Более конкретно, этот блок использует детектор ошибки синхронизации, результат которого для k-го символ - e (k), заданный в [2] как

e (k) = (- 1) D + 1Re {r2 (kT − Ts + dk − 1) r * 2 ((k − 1) T − Ts + dk − 2)} - (- 1) D + 1Re {r2 (kT + Ts + dk − 1) r * 2 ((k − 1) T + Ts + dk − 1)}

, где

r - входной сигнал блока

T - период символа

T s - период дискретизации

* означает комплексно сопряженный

d k - оценка фазы для k-го символ

D равно 1 для MSK и 2 для гауссовой модуляции MSK

Ссылки

[1] D'Andrea, A.Н., У. Менгали и Р. Реджаннини, "Цифровой Подход к восстановлению тактовой частоты при обобщенной манипуляции с минимальной сменой " IEEE Сделки по автомобильной технике , Vol. 39, No. 3, август 1990 г., стр. 227-234.

[2] Менгали, Умберто и Альдо Н. Д'Андреа, Методы синхронизации для цифровых приемников , Нью-Йорк, Plenum Press, 1997.

Фазы Луны 2021 - Лунный календарь на время, Иллинойс, США

Войти

- Главная

- Домашняя страница

- Информационный бюллетень

- О нас

- Связаться с нами

- Карта сайта

- Наши статьи

- Учетная запись / Настройки

- Мировые часы

- Основные мировые часы

- Расширенные мировые часы

- Персональные мировые часы

- Поиск мирового времени

- UTC

- Часовые пояса

- Домашние часовые пояса

- Преобразователь часовых поясов

- Международный планировщик встреч

- Диктор времени событий

- Карта часовых поясов

- Сокращения часовых поясов

- Летнее время

- Изменения во времени по всему миру

- Разница во времени

- Новости часовых поясов

- 9017 Календарь

- 9017 Календари Домой

- Календарь 2021

- Calenda r 2022

- Ежемесячный календарь

- Календарь для печати (PDF)

- Добавьте свой календарь событий

- Создатель календаря

- Расширенный редактор календаря

- Праздники по всему миру

- Этот день в истории

- Месяцы года

- Дней Неделя

- О високосных годах

- Погода

- По всему миру

- Местная погода

- По часам

- Прогноз на 2 недели

- Прошлая неделя

- Климат

- Солнце и солнце

- Солнце и солнце Дом на Луне

- Калькулятор Солнца

- Калькулятор Луны

- Фазы Луны

- Ночное небо

- Метеоритные дожди

- Карта дня и ночи

- Карта мира лунного света

- Затмения

- Текущие потоки Время

- 9017 9017 9017

- сезонов 9017

- Таймеры Home

- Секундомер

- Таймер

- Обратный отсчет до любой даты

- Обратный отсчет до Нового года

- Калькуляторы Домой

- Калькулятор даты до даты (продолжительность)

- Деловая дата до даты (без выходных)

- Калькулятор даты (добавление / вычитание)

- Деловая дата (без праздников)

- Калькулятор буднего дня

- Калькулятор номера недели

- Международный телефонный код

- Калькулятор времени в пути

- Калькулятор расстояния

- Дистанционный указатель

- Приложения iOS

- Приложения для Android

- Приложения для Android

- Приложения для Android

- Бесплатный обратный отсчет

- API для разработчиков