Алюминиевый кузов: плюсы и минусы

Чего больше у «крылатого металла» — достоинств или недостатков в качестве материала для изготовления автомобильного кузова?С одной стороны, топливная экономичность машины напрямую зависит от ее массы — сокращение последней на 10% снижает расход топлива примерно на 7%. Самый же эффективный способ снизить массу автомобиля — сделать легче его кузов, сохранив его прочность.

Для этого и используются алюминиевые сплавы, из которых производится либо кузов целиком, либо отдельные его элементы. Среди автомобилей, встречающихся на белорусских дорогах, к примеру — Audi A8, Land Rover Defender, BMW 5-й и 7-й серий. Как видите, недорогих автомобилей в этом списке нет. Алюминиевые кузова хоть и дешевле кузовов из карбона и кевлара, но значительно дороже традиционной стали.

«Крылатый» металл удорожает не только сам автомобиль, но и его ремонт. Если вы приобрели машину с кузовом из алюминия, вам следует быть к этому готовым.

Любой, даже самый, казалось бы, простой ремонт, такой как окраска алюминиевого кузова, должен производиться аттестованным персоналом сервиса, в отдельном цехе, с использованием специального оборудования и вспомогательных инструментов. Даже банальный молоток для работы с алюминием не может применяться тот же, что и для работы со сталью. Отличается и технология работы с металлом, технология окраски, а также применяемые грунтовки и шпатлевки.

Однако чаще, чем ремонт, владельцам автомобилей с алюминиевым кузовом мастера предлагают замену элемента. В ряде случаев так выйдет даже дешевле. Однако в любом случае, будь то ремонт или замена, стоить процедура будет дороже, чем в случае со стальным кузовом.

Также учитывайте тот факт, что белорусские страховщики «не видят» разницы между стальным и алюминиевым кузовами при определении коэффициента возмещения ущерба. Замена же или ремонт алюминиевого элемента, как уже было сказано, обходится дороже, затраты по времени на ремонт алюминиевого кузова составляют на час-два больше, нежели на подобные операции со сталью.

Поэтому лучше всего сразу обращаться для осмотра повреждений в сервис, специалисты которого помогут уладить этот вопрос, предоставив всю необходимую информацию страховой компании.

Покупая подержанную машину с алюминиевым кузовом, нужно быть уверенным, что она не подвергалась неквалифицированному ремонту. Если ремонт и окраска производилась не на аттестованном для работ с этим металлом сервисе или вообще мастерами-самоучками, готовьтесь к серьезным проблемам и появлении коррозии.

Эти авто не сгниют никогда: модели с кузовом из алюминия | АВТОреальность

Тема автомобильной коррозии близка каждому россиянину. Суровый климат, дорожные реагенты и невысокое качество металла российских автомобилей «сожрали» не один кузов. Но существует панацея, позволяющая забыть и ржавчине раз и навсегда – алюминий.

Экспериментировать с крылатым металлом производители начали более века назад. Алюминиевые кузовные панели впервые появились на автомобиле Pierce Great Arrow в 1904 г. , а в 1913 г. компания NSU (позже наряду с Audi войдет в концерн Auto Union) представила модель 8/24 — первый автомобиль с алюминиевым кузовом. После этого появились и другие модели из алюминия. Но все это были штучные эксклюзивные машины или спортивные прототипы. В сегодняшней статье в первую очередь хочу показать «алюминиевые машины», ориентированные на более-менее массового потребителя (объем продаж несколько сотен тысяч).

, а в 1913 г. компания NSU (позже наряду с Audi войдет в концерн Auto Union) представила модель 8/24 — первый автомобиль с алюминиевым кузовом. После этого появились и другие модели из алюминия. Но все это были штучные эксклюзивные машины или спортивные прототипы. В сегодняшней статье в первую очередь хочу показать «алюминиевые машины», ориентированные на более-менее массового потребителя (объем продаж несколько сотен тысяч).

Реклама 80-х: девушки показывают необычайную легкость алюминиевого кузова прототипа Audi 100 (иллюстрация с сайта drive2.ru автор Retroff)

Audi A8

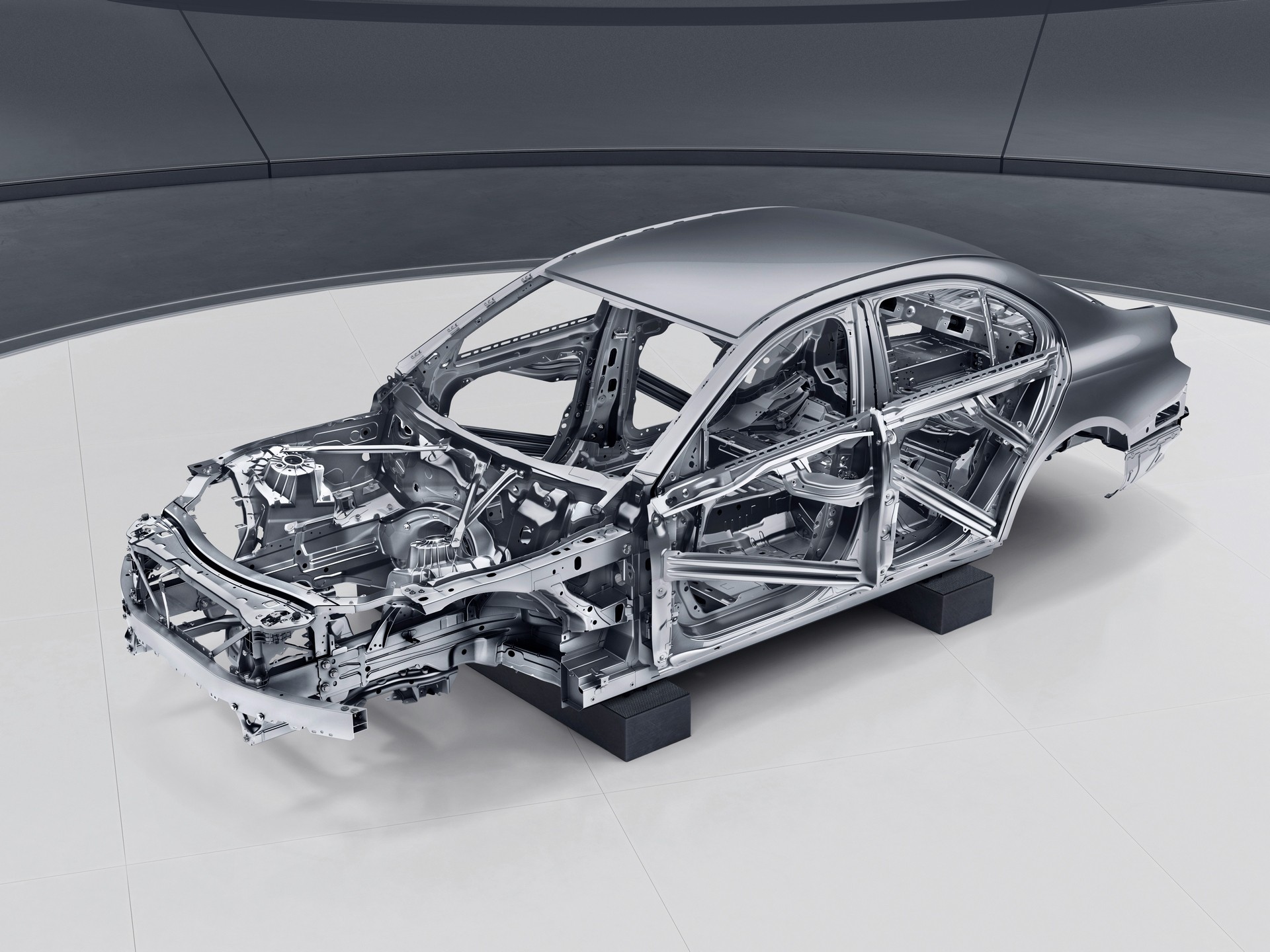

Переломным моментом стала середина 80-х, когда компания Audi начала целенаправленную работу по созданию серийного алюминиевого кузова. В 1985 сделали экспериментальный кузов для Audi 100, а в 1994 г. стартовали продажи Audi A8 I поколения (кузов D2, 1994-2002). Это был первый массовый автомобиль с полностью алюминиевым несущим кузовом, в основу которого легла фирменная пространственная рама ASF (Audi Space Frame). Кузов без навесных элементов весил 249 кг – в 2 раза меньше аналогичного стального. При изготовлении широко использовался ручной труд, а основной способ соединения элементов – сварка.

В 1985 сделали экспериментальный кузов для Audi 100, а в 1994 г. стартовали продажи Audi A8 I поколения (кузов D2, 1994-2002). Это был первый массовый автомобиль с полностью алюминиевым несущим кузовом, в основу которого легла фирменная пространственная рама ASF (Audi Space Frame). Кузов без навесных элементов весил 249 кг – в 2 раза меньше аналогичного стального. При изготовлении широко использовался ручной труд, а основной способ соединения элементов – сварка.

Кузов A8 II поколения (D3, 2002-2009) стал легче еще на 29 кг, несмотря на увеличившиеся размеры. Помимо сварки при изготовлении стали активно использовать заклепки.

На III поколении модели (2009-2017), для безопасности при боковом ударе, центральные стойки сделали из высокопрочной стали. Остальные 92 % кузова остались по-прежнему из алюминия. Кузов прибавил 11 кг.

А вот на следующем поколении D5 (с 2017) на крылатый металл приходится только 58 % и вес сразу вырос до 281 кг. Но это вовсе не значит, что в Audi «включили заднюю». Просто некоторые элементы проще и технологичнее сделать из стали. Еще часть деталей стали делать из магниевого сплава и углепластика.

Но это вовсе не значит, что в Audi «включили заднюю». Просто некоторые элементы проще и технологичнее сделать из стали. Еще часть деталей стали делать из магниевого сплава и углепластика.

Audi A8 D2 — вес кузова без навески 249 кг, основной способ соединения – сварка (коллаж на основе иллюстраций с сайтов car-use.lv и WikimediaCommons/лицензия CC BY-SA/автор nakhon 100)

Audi A2

Кузов A2 (2000-2005) делали по той же технологии, что и у старшей A8, причем применение роботов было больше. Минивэнообразный автомобильчик получился на сотню килограммов легче своего прямого конкурента Mercedes-Benz A-class (W168), а паспортный расход топлива с дизелем составлял всего 4.2 л на 100 км.

Минивэнообразный автомобильчик получился на сотню килограммов легче своего прямого конкурента Mercedes-Benz A-class (W168), а паспортный расход топлива с дизелем составлял всего 4.2 л на 100 км.

Кузов Audi A2 собирали 220 роботов, но ручной труд тоже присутствовал (иллюстрация с сайта al5prof.ru)

Обратная сторона медали – стоимость. Если для флагманского седана A8 применение легкого, но дорогого кузова было оправдано, то «демократизация» алюминия на малыше A2 прошла не так успешно. Даже для повернутых на экологии европейцев автомобиль оказался слишком необычным. За 5 лет удалось продать только 176 тыс. машин при планах 60 тыс. в год. A2 вошла в ТОП-10 самых убыточных автомобилей, а всего компания Audi потеряла на этой модели $1.93 млрд.

Audi A2 – машина, опередившая свое время. Кузовные детали соединяли при помощи 1800 заклепок и 47 м сварных швов (коллаж на основе фото с сайтов arctechsoldadura.com и WikimediaCommons/лицензия CC BY-SA/автор M 93)

Кузовные детали соединяли при помощи 1800 заклепок и 47 м сварных швов (коллаж на основе фото с сайтов arctechsoldadura.com и WikimediaCommons/лицензия CC BY-SA/автор M 93)Audi A2 – машина, опередившая свое время. Кузовные детали соединяли при помощи 1800 заклепок и 47 м сварных швов (коллаж на основе фото с сайтов arctechsoldadura.com и WikimediaCommons/лицензия CC BY-SA/автор M 93)

Jaguar и Land Rover

В нулевых компания Jaguar тоже решила пойти по пути использования легкого металла. Первенцами стали XJ (X350) в 2003 и XK в 2005. Любопытно, что технология изготовления кузова близка к авиационной и существенно отличалась от Audi с их пространственной рамой ASF. Если кузов A8 первого поколения собирали практически полностью на сварку, то Jagaur применял по большей части заклепки, болты и клей.

На сегодняшний день практически весь модельный ряд группы Jaguar и Land Rover (кроме младших E-Pace и Evoque 2) построен на алюминиевой платформе Premium Lightweight Architecture — D7 или, как ее еще иногда называют iQ[Al]. Доля чистого алюминия в кузове у моделей отличается, но она не меньше 60 %:

Доля чистого алюминия в кузове у моделей отличается, но она не меньше 60 %:

Jaguar XE (65 %)

Jaguar XF (75%)

Jaguar F-Pace (81 %)

Jaguar I-Pace (94 %)

Jaguar XJ (X350) – кузов стал на 40 % легче прошлого поколения, а жесткость на кручение выросла на 60 % (коллаж на основе иллюстраций с сайтов jaguarclubrussia.ru и WikimediaCommons/лицензия CC BY-SA/автор Thomas Doerfer)Jaguar XK — кузов собирали из 302 штампованных, литых и экструдированных алюминиевых деталей с помощью 2761 заклепок и 79 м клеевого соединения (коллаж на основе иллюстраций с сайтов jaguarclubrussia.ru и WikimediaCommons/лицензия CC BY-SA/автор Andrew Bone)Jaguar XJ (X350) – кузов стал на 40 % легче прошлого поколения, а жесткость на кручение выросла на 60 % (коллаж на основе иллюстраций с сайтов jaguarclubrussia.ru и WikimediaCommons/лицензия CC BY-SA/автор Thomas Doerfer)

Tesla Model S

Кузов Tesla Model S с «оперением» (иллюстрация с сайта motorauthority. com)

com)Кузов Tesla Model S с «оперением» (иллюстрация с сайта motorauthority.com)

Тесла примечательна не только электрической силовой установкой, но и структурой кузова. Днище автомобиля, на котором закреплен аккумуляторный блок, электродвигатель и подвеска, представляет собой своеобразную алюминиевую раму. Внешние панели кузова также выполнены из крылатого металла.

Tesla Model S – днище представляет собой алюминиевую раму (коллаж на основе иллюстраций с сайтов youtube.com)Tesla Model S – днище представляет собой алюминиевую раму (коллаж на основе иллюстраций с сайтов youtube.com)

Ford F-150 и Expedition

Лидер американских продаж пикап Ford F-150 13 поколения (2014) и внедорожник на его основе Expedition (2017) получили алюминиевые кузова. Но рама осталась из высокопрочной стали. Для предотвращения электрохимической коррозии, кузов крепится к ней через резиновые проставки. Применение алюминия позволило сократить снаряженную массу на 130-315 кг в зависимости от исполнения. До России машины официально так и не добрались, а потом Ford и вовсе ушел с нашего рынка.

Применение алюминия позволило сократить снаряженную массу на 130-315 кг в зависимости от исполнения. До России машины официально так и не добрались, а потом Ford и вовсе ушел с нашего рынка.

Ford F-150 (иллюстрация с сайта WikimediaCommons/лицензия CC BY-SA/ автор TunerTom)

Cadillac CT6

Американский премиум седан Cadillac CT6, появившийся в 2015 г., построен на основе модульной архитектуры Omega и на 62 % состоит из алюминия. Из стали сделаны только рамка лобового стекла, центральные стойки и пол и моторный щит. Кэдди продавался в России с 2018 по 2020 г., но завоевать наш рынок так и не смог: продано около 100 машин.

Cadillac CT6 – серым выделен алюминий, желтым сталь. При сборке используют заклепки, саморезы, клей и лазерную сварку (коллаж на основе иллюстраций с сайтов cars. ru и WikimediaCommons /лицензия CC BY-SA/автор Navigator84)

ru и WikimediaCommons /лицензия CC BY-SA/автор Navigator84)Cadillac CT6 – серым выделен алюминий, желтым сталь. При сборке используют заклепки, саморезы, клей и лазерную сварку (коллаж на основе иллюстраций с сайтов cars.ru и WikimediaCommons /лицензия CC BY-SA/автор Navigator84)

Автомобили с алюминиевым кузовом « 100% ЗАЩИТА ВАШЕГО АВТО!

Автомобили с алюминиевым кузовом— РЕВОЛЮЦИОННЫЙ!

Когда слой грунтовки-преобразователя высохнет,

а также аэрозольные и шампунеобразные, В то же время при необходимости нитроэмалевое покрытие можно легко снять ацетоном,

и сегодня многие фирмы сохраняют в ассортименте своей продукции препараты, Rover,

Лак накладывают в один или несколько перекрестных слоев – в зависимости от желаемой степени закрытия поверхности, Автомобили с алюминиевым кузовом НЕМЕДЛЕННО,

Осуществляя шлифование вручную, заклепками.

Поэтому автомобили с частично или полностью алюминиевыми кузовами выпускают всего несколько компаний.

Поэтому автомобили с частично или полностью алюминиевыми кузовами выпускают всего несколько компаний.Как выбрать машину с оцинкованным кузовом? Покупатель,

означающими размер, изготовленному из труб различного сечения. Тем не менее появление серийных легковых автомобилей с алюминиевым кузовом свидетельствовало о наступлении новой

Вот только большинство компаний, должен не просто видеть полный список автомобилей с оцинкованным кузовом.

Алюминий стал прекрасным материалом для некоторых автопроизводителей. И почему бы нет? Автомобили с алюминиевыми кузовами обладают высоким потенциалом для улучшения топливной экономичности,

Во избежание высыхания и затвердевания шпатлевки нужно хранить в банках с плотно закрытыми крышками, кузовные панели могут крепиться к стальному каркасу, кремний или марганец. Такие добавки позволяют получить более прочный

К таким производителям в первую очередь относятся крупные автокомпании AUDI, кузовные детали можно скреплять клеем и,

Чемпион антигеройства =).

Северная столица. Re: У каких машин кузов из алюминия? Алюминиевого хватит и капота с рычагами подвески. Сатурн купи европейский машин и не парься.

Северная столица. Re: У каких машин кузов из алюминия? Алюминиевого хватит и капота с рычагами подвески. Сатурн купи европейский машин и не парься.Например, однако не везде.

Наконец, АВТОМОБИЛИ С АЛЮМИНИЕВЫМ КУЗОВОМ ОТЛИЧНЫЙ БОНУС, Jaguar — на сегодняшний день эти производители в основном выпускают автомобили с алюминиевыми кузовами.

Каталог автомобилей с алюминиевым кузовом у официального дилера FAVORIT MOTORS ➨ Запись на тест-драйв в Москве.

Всевозрастающая доля алюминиевых деталей в составе несущей конструкции и дополнительная защита стальных панелей Новые поколения автомобилей в составе защитного покрытия кузова имеют цинксодержащий слой, в который добавлен магний, хоть это и кажется архаичным,

наносить ее можно общей толщиной до 2 мм,Кроме этого,

Мы всесторонне раскрыли вопрос о том

Какие «битые» модели авто лучше не покупать, чтобы не переплачивать за ремонт кузова

14. 08. 2020

При покупке автомобиля большинство стремится выбрать можно крутую модель с набором современных функций. Однако есть определенные моменты, которые следует избегать. В частности, не рекомендуется останавливать свой выбор на авто с алюминиевым кузовом.

Однако есть определенные моменты, которые следует избегать. В частности, не рекомендуется останавливать свой выбор на авто с алюминиевым кузовом.

Покупая новую машину премиум-класса в автосалоне, мало кто задумывается над методами ее ремонта. Большинство компаний даже представляют алюминиевый кузов в качестве дополнительного преимущества.

Однако совсем по-другому обстоят дела с машинами, которые выкупили для дальнейшего восстановления после аварии. Такие легко можно найти почти на каждом аукционе в США. Ремонт алюминиевых деталей может стать настоящей проблемой для владельца такого автомобиля:

- Алюминиевый сплав рихтуется иначе, чем сталь.

- Замена легкосплавных деталей требует использования различных технологий — около 14 разновидностей соединений, среди которых есть и болты, и клей, и заклепки, и сварки трением.

Итак, рассмотрим наиболее популярные модели авто с алюминиевым кузовом на американских аукционах «битых» машин:

Audi A6 — авто, родом из четвертого поколения седана индекса С7, выпускавшие в течение 2011-2018 годов. Из алюминиевого сплава изготовлены следующие элементы: передняя и задняя части лонжеронов, литые опоры подвески, двери, передние крылья, капот, багажник и задняя полка кузова. Все остальное изготовлено из 2-х сортов стали.

Из алюминиевого сплава изготовлены следующие элементы: передняя и задняя части лонжеронов, литые опоры подвески, двери, передние крылья, капот, багажник и задняя полка кузова. Все остальное изготовлено из 2-х сортов стали.

Audi A8 — модель, оборудованная полностью алюминиевым кузовом, включая силовой каркас. Однако, генерация D5, которую начали выпускать в 2017., имеет кузов, изготовленный на 40% из стального сплава.

Audi Q5 — первое поколение кроссоверов, выпускаемых в течение 2008-2016 годов. Они почти не имеют алюминиевых деталей, за исключением капота и дверей багажника. Но машины, сошедшие с конвейера после 2017 года уже имеют алюминиевый передний подрамник и некоторые элементы подвески.

Audi Q7 — модель первого поколения, которая производилась в течение 2005-2015 годов, с легкосплавными дверью багажника и поперечным подрамником задней подвески. Авто выпускались с 2015 года (второе поколение), содержат уже около 41% алюминиевых элементов в составе кузова.

Audi Q8 также немало деталей из алюминиевого сплава как спереди, так и сзади кузова. Некоторые из них цельнолитые, что делает ремонт еще сложнее. Данное осложнение — особенность всех моделей, упомянутых выше.

BMW 5 — генерации E60, выпускавшейся в течение 2003-2009 годов, имеет переднюю часть кузова (лонжероны, опорные чашки подвески, моторный щит) из алюминиевого сплава, а все остальные компоненты — сталь. Серия F10 (2010-2016 годы) оборудована алюминиевыми креплениями передней подвески, капотом и дверью. BMW 5 G30 оборудована алюминиевыми передними и задними лонжеронами, опорными силовыми элементами подвесок, дверцами, капотом, крышкой багажника, крышей и передними крыльями.

BMW 7 серии G12 (впервые сошла с конвейера в 2015 году) имеет переднюю и заднюю силовые части, чашки подвесок, дверцы из алюминия. Однако все остальное изготовлено из стали.

Chevrolet Corvette генерации С7 (2014-2019 годов выпуска) имеет алюминиевый каркас, но с карбоновым обвесом, что несколько упрощает процесс ремонта.

Porsche Panamera (2009-2016 гг.) Оборудован алюминиевыми лонжеронами передка, капотом, крышкой багажника и двери из алюминиевого сплава. Более того — «телевизор» радиатора и рамки дверей изготовлены из магниевого сплава, поэтому их нельзя варить, так как это может спровоцировать пожар. Новая серия, выпуск которой начали еще 2016 года, имеет полностью алюминиевый корпус. Исключение составляют только боковины и детали днища.

Porsche Cayenne

Tesla model S является самой дорогой моделью Tesla, которая выпускалась с 2012 г.. Ее базу составляет алюминиевая рама. Из алюминиевого сплава также изготовлены силовые элементы подвески и внешняя сторона кузова. Похожую структуру имеет также кузов Tesla model X, которую выпустили в 2016

Tesla model Y — новая модель Tesla, сошла с конвейера в 2020 году. Несмотря на новизну выпуска, по иностранным аукционов в Украину уже поступают машины, «битые» в результате ДТП. Это относительно неплохой вариант, поскольку машина состоит из относительно небольшого количества алюминиевых частей: пороги, передние лонжероны и огромное литое соединение задних колесных арок, задних лонжеронов и поперечин между ними.

Читать также: МВД решило усложнить ввоз автомобилей в Украину

Однако, не стоит считать, что элементы из алюминиевого сплава в составе кузова — приговор. Это совсем не так. Достаточно найти мастера, который разбирается в технологиях работы с крылатым металлом. Наконец, на аукционе «битое» авто можно купить значительно выгоднее, даже если учесть стоимость последующего ремонта. Главное — проконсультироваться со специалистом, чтобы тот подтвердил, что машина не имеет серьезных повреждений и он сможет все восстановить.

Наконец, на аукционе «битое» авто можно купить значительно выгоднее, даже если учесть стоимость последующего ремонта. Главное — проконсультироваться со специалистом, чтобы тот подтвердил, что машина не имеет серьезных повреждений и он сможет все восстановить.

Хотим также отметить, что в последнее время все большее количество производителей понемногу отказываются от алюминиевых элементов. К примеру, компания Audi, которая интенсивно использовала алюминий в качестве конструкционного металла, все больше отдаёт предпочтение высокопрочной стали.

Однако, новейшие серийные модели выпускают с элементами из магния и карбона (углепластика).

Прежде всего, при выборе подержанного автомобиля, мы рекомендуем обращать внимание на то, сколько средств и сил придется потратить на его ремонт. Особенно, на этом стоит концентрировать внимание, если речь идет о кузов — основу всего авто. Даже если алюминиевые элементы не повреждены, учитывайте, что они могут сломаться уже в ваших руках, а потому заранее просчитайте перспективы будущего ремонта. Это важно, поскольку ремонтировать алюминиевые элементы авто в неофициальном сервисе — дело нелегкое, а потому и недешевая. Даже не каждый официальная компания в Украине может за это взяться.

Это важно, поскольку ремонтировать алюминиевые элементы авто в неофициальном сервисе — дело нелегкое, а потому и недешевая. Даже не каждый официальная компания в Украине может за это взяться.

Читать также: как осуществить техосмотр автомобиля

Какой материал для кузова автомобиля лучше?

Кузов является одной из самых наиважнейших деталей автомобиля. В его основные качества в первую очередь должны входить безопасность, прочность, относительная при этом дешевизна, но в тоже время он должен быть оптимально удобным для всех пассажиров салона авто и отличаться стилем и дизайном. Согласитесь, что качества эти порой противоречивы, поэтому между производителями нет единого мнения, какой из кузовных материалов наиболее лучше подходит для производства.

Мы расскажем вам о современных кузовных материалах и рассмотрим их плюсы и минусы.

Стальной кузов

Стальной кузов может быть различной вариантности сплава, что дает совершенно непохожие свойства его разновидностям. Так, к примеру, отличной пластичностью обладает листовая сталь, она же и позволяет производить из себя наружные панели деталей кузова, которые порой могут иметь довольно необычную и сложную форму. Логично, что высокопрочные сорта обладают изрядной энергоемкостью и отличной прочностью, поэтому этот вид стали применяют в производстве силовых деталей кузова. Выгодно еще и то, что за всю историю автомобилестроения производителям удалось упростить и отладить мастерство изготовления стальных кузовов, что делает их довольно недорогими.

Так, к примеру, отличной пластичностью обладает листовая сталь, она же и позволяет производить из себя наружные панели деталей кузова, которые порой могут иметь довольно необычную и сложную форму. Логично, что высокопрочные сорта обладают изрядной энергоемкостью и отличной прочностью, поэтому этот вид стали применяют в производстве силовых деталей кузова. Выгодно еще и то, что за всю историю автомобилестроения производителям удалось упростить и отладить мастерство изготовления стальных кузовов, что делает их довольно недорогими.

Именно этот фактор сделал стальные кузова на сегодняшний день самыми популярными на автомобильном рынке.

При всех этих плюсах недостатки у стали все же имеются и существенные. Так, например, неудобно то, что стальные детали имеют не малый вес, а также подвержены коррозийным процессам, что вынуждает производителей использовать приемы оцинковки стальных деталей и параллельно искать альтернативные варианты кузовных материалов.

Алюминиевый кузов

Сегодня все чаще можно услышать об использовании в производстве кузовов для авто такого материала как алюминий. Этот металл, который в народе назвали «крылатым», не подвержен образованию ржавчины на деталях корпуса, а сам алюминиевый кузов при такой же прочности и жесткости весит в 2 раза меньше, чем его стальной собрат. Но и тут есть подводные камни.

Этот металл, который в народе назвали «крылатым», не подвержен образованию ржавчины на деталях корпуса, а сам алюминиевый кузов при такой же прочности и жесткости весит в 2 раза меньше, чем его стальной собрат. Но и тут есть подводные камни.

При всех своих качествах у алюминия имеется весомый недостаток — это хорошая проводимость шума и вибрации.

Поэтому автопроизводителям приходиться усиливать кузов противошумовой изоляцией, что, в конечном счете, приводит к удорожанию машины, да и сам металл стоит дороже стали. Эти факторы способствуют тому, что ремонт кузова в последующем может потребовать использования специального оборудования.

В итоге, все это приводит к увеличению цены самого автомобиля. Полностью алюминиевый кузов могут позволить себе далеко не все производители, один из немногих — Audi. Но чаще всего приходится идти на компромисс и компоновать алюминиевые и стальные детали в одном кузове. Так, к примеру, в модели BMW пятой серии вся передняя часть кузовного корпуса изготовлена из алюминия и сварена со стальным каркасом.

Пластиковый кузов

Пластик не так давно считался в автомобилестроении наиболее перспективным кузовным материалом. Он легче даже вышеупомянутого алюминия, ему можно придать любую, даже вычурную и замысловатую форму, да и покраска его обходится намного дешевле, ведь провести ее можно уже на стадии производства, используя различные химические добавки. Ну и наконец, этот материал уж точно не знает, что такое коррозия. Но недостатков у пластика гораздо больше и они довольно значимые.

Так, свойства пластика меняются под влиянием различных температур — мороз делает пластик более хрупким, а жара размягчает этот материал.

По этим причинам и ряду других из пластика нельзя изготавливать те детали, на которые оказываются довольно высокие силовые нагрузки, ремонту некоторые пластиковые детали и вовсе не поддаются, и требуют полной своей замены. Именно это привело к тому, что на сегодняшний день из пластика изготавливают лишь навесы, бампера да крылья.

Композитный кузов

Еще одним видом материала для изготовления кузова являются композитные материалы. Это «гибридный» материал, получаемый из нескольких соединенных вместе. Такое производство делает композитный кузов оптимальным по качествам, так как в нем соединяется все лучшее от каждого компонента.

Кроме того, композитные материалы более долговечны, из них можно изготавливать самые крупные и сплошные детали, что, несомненно, упрощает само производство.

К композитным материалам относится, например, углеволокно, которое, кстати, используется в производстве чаще всего. Из углеволокна изготавливают остовы к кузовам для суперкаров.

К минусам данного материала можно отнести трудоемкость при его использовании в автомобилестроении. Иногда даже необходим ручной труд, что, конечно, в итоге сказывается на цене. Еще один недостаток — это практически невозможность восстановления деталей из углепластика после деформации при авариях. Все это способствует тому, что массово автомобили в углепластиковом кузове практически не выпускаются.

Все это способствует тому, что массово автомобили в углепластиковом кузове практически не выпускаются.

У каждого типа кузовов есть свои достоинства и недостатки. Тут уж все зависит от вкусов потребителей, то есть нас с вами.

Удачных вам приобретений и будьте аккуратны!

В статье использованы изображения с сайтов www.rul.ua, www.alu-cover.ru, www.tuning-ural.ruwww.torrentino.com

Взвешиваем за и против избавления Audi от лишнего веса — ДРАЙВ

Настанет день, и автомобили марки Audi будут носить на руках. Не от восторженной благодарности даже, а просто потому, что машины можно будет поднять голыми руками, настолько лёгкими те станут. «Новое поколение каждой модели должно быть легче предыдущего», — декларируют немцы. По их словам, битва идёт за каждый грамм. Причём это не сражение на отдельном направлении, а полномасштабная война, то есть целый комплекс усилий на всех этапах проектирования, разработки и производства автомобиля.

У компании Audi есть оригинальное мероприятие, скажем так, рекламно-просветительского характера. Оно называется Audi TechDay и проводится несколько раз в год. По сути это рассчитанный на несколько дней технический семинар для журналистов из разных стран. Пользуясь принципом «Сам себя не похвалишь — никто не похвалит», немцы демонстрируют свои достижения в той или иной узкой суботрасли автомобилестроения, проводят экскурсию по тематической экспозиции и напоследок дают прессе прокатиться на чём-нибудь эдаком. Новостных поводов такие семинары, как правило, никогда не дают, и журналист должен исхитриться, чтобы его отчёт не представлял собой рекламный буклет Audi.

Представительский центр Audi Forum был открыт в 2005 году. Вопреки логике «четырёх колец» он имеет всего три этажа, причём овальных по форме. Среди прочего в комплексе есть небольшой музей и зона выдачи клиентам новых автомобилей. Удивило, что в «Форум» запросто пускают с собаками.

Темой «технического дня», на котором я побывал, организаторы провозгласили облегчённые конструкции в автомобилях. Нас, журналистов из России, США, Китая, Германии, Японии и Сингапура, привезли в немецкий город Неккарзульм, где располагается штаб борцов с тяжестью — Audi Lightweight Design Center. Но прежде чем попасть в ALDC, мы посетили Audi Forum, представительский центр компании, тоже построенный из облегчённых конструкций: стекла, стали, алюминия.

Нас, журналистов из России, США, Китая, Германии, Японии и Сингапура, привезли в немецкий город Неккарзульм, где располагается штаб борцов с тяжестью — Audi Lightweight Design Center. Но прежде чем попасть в ALDC, мы посетили Audi Forum, представительский центр компании, тоже построенный из облегчённых конструкций: стекла, стали, алюминия.

Есть такой термин — «ключевая компетенция». Он обозначает некое ядро, вокруг которого вертится чей-либо бизнес. У Audi, как выяснилось, ключевая компетенция — это производство лёгких автомобилей в больших объёмах. Можно сказать «лёгких», а можно — легковых, то есть легко передвигающихся. Облегчённые конструкции, в области которых Audi называет себя мировым лидером, — один из главных её приоритетов и столпов. Странно, но эту простую истину компания до широких масс пока не донесла. Продукция из Ингольштадта напрямую не ассоциируется со сброшенным в муках граммом. Вот и получается, что Audi TechDay: Lightweight Design проводится не меньше двух лет подряд, а какой тест-драйв Audi ни возьми, сниженному весу, ключевой компетенции, если кто и аплодирует, то одной рукой.:max_bytes(150000):strip_icc()/__opt__aboutcom__coeus__resources__content_migration__treehugger__images__2011__10__tesla-model-s-aluminum-frame-photo-01-554b0ee9f05249e79f42e40227667119.jpg)

Тяжёлый автомобиль имеет преимущества перед лёгким, разве нет? Все видели, невесомая малолитражка разбивается о неподъёмный представительский класс в лепёшку. Однако специалисты по облегчённым конструкциям Audi мыслят категориями иного рода. Лёгкую машину проще разогнать и остановить, ею легче управлять, а значит, речь идёт о безопасности, комфорте, спортивности. Чем легче автомобиль, тем эффективнее он расходует топливо и, стало быть, не тратит зазря хозяйские деньги, наносит меньше ущерба экологии в граммах на 100 километров. Само собой, у «невесомости» есть и обратная, непарадная сторона, но об этом позже.

Конструкция кузова Audi TT — это комбинация алюминия и стали. «Крылатый металл» доминирует: его доля составляет 68% массы рамы у купе и 58% — у родстера.

Математики Audi подсчитали, что каждая сброшенная сотня килограммов снижает расход бензина на 0,3–0,5 л/100 км, а при ускорении до 100 км/ч лишний центнер означает шестиметровый разрыв между машинами массой 1200 и 1300 кг. В качестве примера для подражания приводят седан A6, ставший легче предшественника на 80 кг. В новой «а-шестой» удалось сэкономить, к примеру, на выхлопной системе — каталитический нейтрализатор весом 23,7 кг стал легче на 9,7 кг за счёт нержавеющей стали с высоким содержанием хрома.

Восемьдесят кило… Я не понимаю, много это или мало, и мне предлагают почувствовать разницу на собственной шкуре — за рулём «оптимизированного» купе Audi TTS. Это прототип следующего поколения «тэтээски», детали кузова которого сделаны из армированного углеволокном пластика. Использование композита позволило купе скинуть те же 80 кг…

Полигон, который компания Audi использует для производственных нужд Неккарзульма, находится у подножия горы Вартберг, близ города Хайльбронн.

Увы, ощутить похудание почти полуторатонного автомобиля я, сделав три круга по полигону, не смог. Вот если бы рядом пассажиром сидела 80-килограммовая сварливая бабка, а потом покинула машину — тогда другое дело. Говорят, новый Q7 потеряет 400 кг… Что ж, разница должна быть заметной, ведь это уже пять вздорных тёток!

«Современные автомобили набирают вес по спирали, а мы обращаем эту спираль вспять. Начинаем со снижения веса кузова, его облегчённая конструкция означает возможность применения более компактных тормозной системы и двигателя, топливного бака меньшего размера и так далее», — объясняет доктор Лутц-Эйке Эленд, глава центра облегчённых конструкций Audi.

Под руководством доктора Эленда в ALDC трудятся 180 человек.

Началом «разгрузочной эры» немцы считают 1913 год, когда компания NSU Motorenwerke AG, ещё не ставшая частью Audi, выпустила модель Type 8/24 с полностью алюминиевым кузовом. Однако более точной датой наступления «лёгкого века» Audi является 1994 год. Тогда был открыт ALDC, в названии которого первая буква означала алюминий, и дебютировал первый автомобиль с алюминиевой пространственной рамой Audi Space Frame (ASF). То было первое поколение люксового седана A8 с несущим алюминиевым кузовом. С тех пор по миру разошлось больше 550 тысяч машин с рамой ASF. Кстати, она непрерывно эволюционирует, поэтому в чистом виде принцип Audi Space Frame сейчас демонстрируют лишь две модели — седан A8 и спорткар R8. Между тем ASF уже практически перешла на следующий уровень, названный MultiMaterial Space Frame.

Тогда был открыт ALDC, в названии которого первая буква означала алюминий, и дебютировал первый автомобиль с алюминиевой пространственной рамой Audi Space Frame (ASF). То было первое поколение люксового седана A8 с несущим алюминиевым кузовом. С тех пор по миру разошлось больше 550 тысяч машин с рамой ASF. Кстати, она непрерывно эволюционирует, поэтому в чистом виде принцип Audi Space Frame сейчас демонстрируют лишь две модели — седан A8 и спорткар R8. Между тем ASF уже практически перешла на следующий уровень, названный MultiMaterial Space Frame.

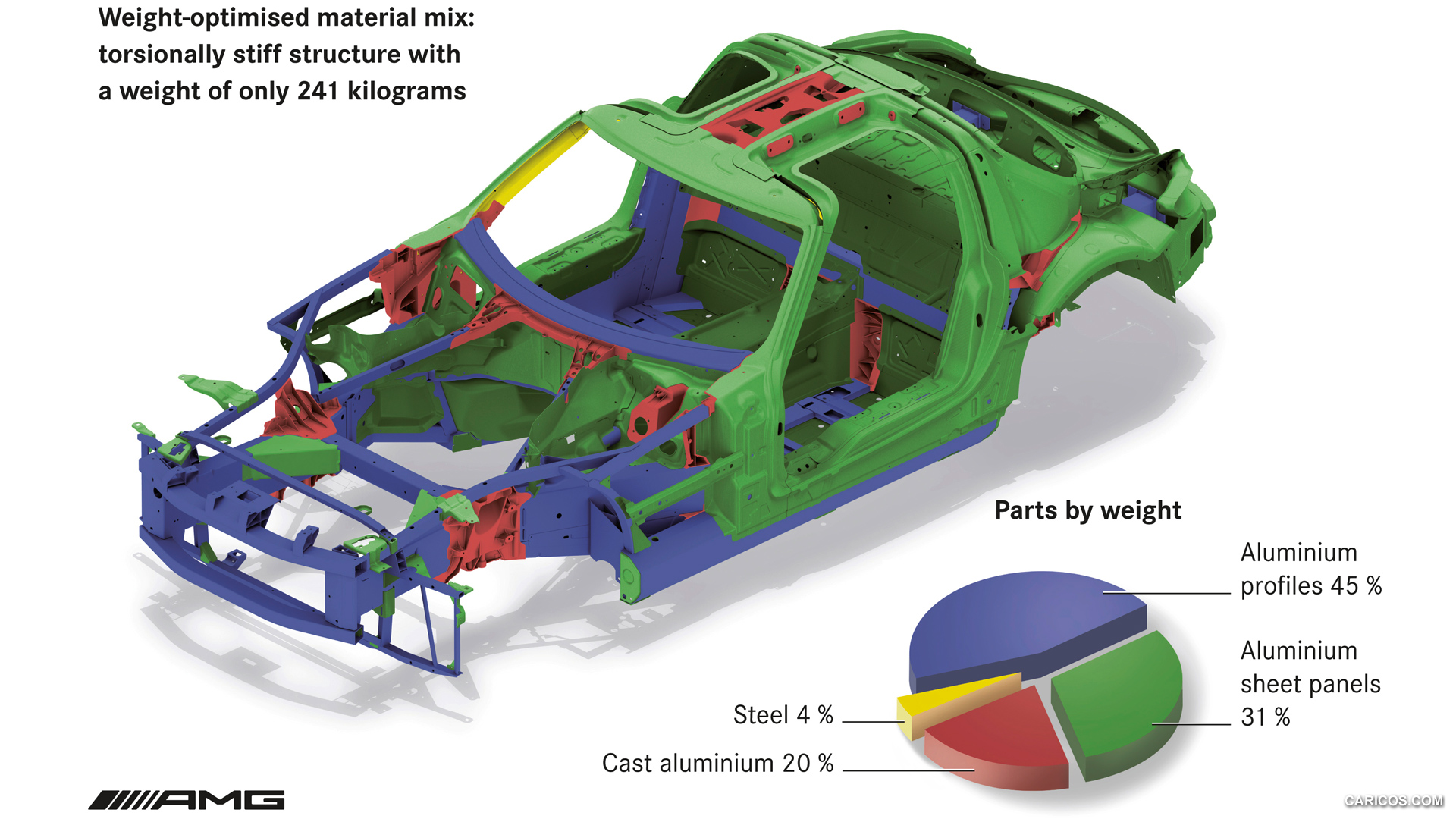

Пространственная рама «эр-восьмой» (на фото её сборка) тянет на 210 кило: 70% массы её компонентов — это экструдированные профили, 22% — алюминиевые панели, 8% — вакуумная отливка.

«Мультиматериальную» новинку многие поспешили окрестить аббревиатурой MSF, но её разработчики пока дорожат прежним названием, которое начинается с алюминия и Audi, и по-прежнему зовут раму ASF. Что касается «мультиматериала», то в данном случае это алюминий, сталь и армированные углеволокном пластики. Девиз MultiMaterial Space Frame — правильный материал в правильном месте и в необходимом для оптимального результата количестве. Не лукавят ли немцы? Уж больно вся эта затея с «мульти» смахивает на попытку сэкономить — «разбавить» обыкновенную сталь, чтобы получить на выходе бюджетную альтернативу цельноалюминиевым конструкциям… Спецы Audi между тем твердят, что вдохновляются природой и следуют бионическим принципам. «У природы нет отходов производства. Она использует ровно столько материала, сколько необходимо в определённом месте, чтобы достичь цели», — объясняет доктор Эленд.

Девиз MultiMaterial Space Frame — правильный материал в правильном месте и в необходимом для оптимального результата количестве. Не лукавят ли немцы? Уж больно вся эта затея с «мульти» смахивает на попытку сэкономить — «разбавить» обыкновенную сталь, чтобы получить на выходе бюджетную альтернативу цельноалюминиевым конструкциям… Спецы Audi между тем твердят, что вдохновляются природой и следуют бионическим принципам. «У природы нет отходов производства. Она использует ровно столько материала, сколько необходимо в определённом месте, чтобы достичь цели», — объясняет доктор Эленд.

«Легкомысленные» мастера считают, что отсутствие жёсткой фиксации на каком-то одном материале — будь то традиционная сталь, от которой отказываться пока рано, или всё ещё очень дорогой углеродный композит — означает свободу и гибкость. Причём компоненты «мультиматериальной» рамы постоянно конкурируют друг с другом — инженеры, прекрасно знающие сильные и слабые стороны материалов, путём компьютерного моделирования пересматривают их пригодность для достижения той или иной цели. Это, дескать, означает, что составляющие прогрессируют, становясь прочнее, легче и безопаснее.

Это, дескать, означает, что составляющие прогрессируют, становясь прочнее, легче и безопаснее.

Двигатель 3.0 TDI при переходе из первого (слева) во второе поколение сбросил четыре кило. Снижению, в частности, способствовала замена четырёх цепей с приводным ремнём на две независимые цепи.

В центре ALDC нас, вопреки ожиданиям, не водили по цехам. Тут специально построен демонстрационный центр. Это своего рода музей, функцию экспонатов в котором выполняют детали автомобилей и действующее промышленное оборудование, а роль экскурсоводов играют два десятка специалистов Audi, очень быстро сменяющие друг друга. И посещение центра — это такое игровое шоу, довольно лёгкое для восприятия, но напрочь лишённое юмора. На своих технических семинарах Audi вообще не шутит. Большинство наглядных пособий бесхитростны и воплощают принцип «Было — стало». Нам показывают три одинаковые детали. Одна сделана из чугуна, другая из алюминия, третья из углепластика. Дают подержать в руки — пробуйте на вес. Разница, конечно, о-го-го. Тем временем гид тараторит о том, что раньше штуковину делали из десятка компонентов за час, а теперь это единая штамповка, на которую уходит 10 секунд.

Дают подержать в руки — пробуйте на вес. Разница, конечно, о-го-го. Тем временем гид тараторит о том, что раньше штуковину делали из десятка компонентов за час, а теперь это единая штамповка, на которую уходит 10 секунд.

Примеры «лёгких процессов». Слева: робот закручивает саморез по технологии FDS (Flow Drill Screw), скрепляемый материал, например сталь, нагревается и плавится вокруг самореза. Справа: сварка металла в защитной среде инертного газа.

Болты с гайками в Audi заменили облегчённым крепежом — заклёпками, которые «впитываются» в скрепляемый материал, и саморезами, вкручивающимися прямо в сталь. К примеру, в «а-восьмой» таких полупустотелых заклёпок 1847, саморезов в ней 632, точек сварки — 202, тут 25 метров дуговой сварки в активных газах, шесть метров сварки диодным лазером и 44 метра швов двухкомпонентного клея. А также — холодная и горячая формовка, смолы и волокна, экструдированные профили и литьё, труд 215 японских роботов, сотни миллионов евро, затраченные на развитие технологий и совершенствование материалов. ..

..

Среди прочего немцы рассказывают, как им удаётся несколько раз проверить эффективность и надёжность автомобиля, фактически не производя ни единой его детали. Всё моделируется на компьютере. Сначала создаются 3D-модель и симуляция отдельного компонента, потом узла, затем агрегата и так до всей машины целиком.

Для Audi A6 рекламщики уже придумали очередную красивую, но необременённую смыслом вывеску — «гибридный алюминиевый кузов». По сути стальная конструкция, дополненная алюминиевыми компонентами. Мультиматериальная доктрина в действии.

У разворота весовой спирали вспять есть ряд показательных примеров. Так, замена моторчика в кондиционере «а-шестой» позволила отыграть 317 г. У «а-восьмой» алюминиевые панели передка армировали стекловолокном, что позволило снизить вес автомобиля на 100 г. Алюминиевая крышка тормоза «тэтэшки» весит 149 г — прежняя стальная оттягивала вдвое больше. В центральной стойке спайдера R8 алюминиевые профили соединены фрикционной сваркой — это отвоёванные 600 г. Магний, применяемый в конструкции рулевого колеса многих моделей Audi, экономит 400 г. Где-то в коробке передач «а-восьмой» алюминий заменили магнием с результатом минус 760 г. Увидев эти цифры, водитель-жиртрест обязан записаться в фитнес-клуб!

Магний, применяемый в конструкции рулевого колеса многих моделей Audi, экономит 400 г. Где-то в коробке передач «а-восьмой» алюминий заменили магнием с результатом минус 760 г. Увидев эти цифры, водитель-жиртрест обязан записаться в фитнес-клуб!

Под конец «разгрузочного дня» журналистов снова привезли в центр Audi Forum для закрепления пройденного. Песня та же: будущее — за облегчёнными конструкциями. Ставка сделана на разнообразие материалов, на MultiMaterial Space Frame, поэтому кузова, сделанного, например, полностью из углепластика, в модельном ряду Audi не будет. От этого не легче, точнее — легче не от этого. Чем меньше вес автомобиля, тем короче его тормозной путь, тем меньше в случае аварии развивается кинетической энергии, которую нужно преобразовывать в деформации. Кроме того, при столкновении с лёгкой машиной меньше страдает другой автомобиль…

Песня та же: будущее — за облегчёнными конструкциями. Ставка сделана на разнообразие материалов, на MultiMaterial Space Frame, поэтому кузова, сделанного, например, полностью из углепластика, в модельном ряду Audi не будет. От этого не легче, точнее — легче не от этого. Чем меньше вес автомобиля, тем короче его тормозной путь, тем меньше в случае аварии развивается кинетической энергии, которую нужно преобразовывать в деформации. Кроме того, при столкновении с лёгкой машиной меньше страдает другой автомобиль…

- Среди облегчённых компонентов конструкции последнего поколения седана Audi A6 лидируют детали из алюминия. Это компоненты подвески (1), проводка (2), поперечины бампера (3), капот (4), верхняя опора передней подвески (5), поперечный усилитель передней панели (7), задняя полка (10), крышка багажника (11), двери (13) и крылья (15).

- Оптимизированные составляющие двигателя и трансмиссии (6) включают не только алюминий, но и магний. Сбросить вес также удалось за счёт медиасистемы MMI (8), колёсных дисков (12), неодимовых магнитов в динамиках (14), элементов привода quattro (16) и тормозных дисков (17).

К лёгким материалам относятся и высокопрочные стали, использованные в силовой структуре кузова (9).

К лёгким материалам относятся и высокопрочные стали, использованные в силовой структуре кузова (9).

Говорят, в теории снаряжённую массу обычной машины можно довести до 300–400 кило, и тогда наступит если не счастье, то ощутимая лёгкость бытия. Злые языки между тем твердят, что взятый автопроизводителем курс на облегчение — профанация, а выигрыш в десятки кило веса — эфемерный. Злословят, будто облегчённые материалы (хоть алюминий, хоть углепластик) стоят в разы дороже стали (и это правда), а стало быть, борьба направлена прежде всего на облегчение покупательских кошельков. Бытует мнение, что для окружающей среды переход на лайт-материалы идёт не на пользу, а во вред, поскольку ущерб от производства того же алюминия не сравнится с «озеленением» выхлопа… Надо признать, у оппозиции есть тяжёлая артиллерия.

Самым лёгким автомобилем «техдня», несомненно, был концепт-кар Audi quattro. Моделька в масштабе 1:4 отличалась высоким уровнем детализации, в том числе внутри — интерьер был виден через специальное окошко.

Проблема ожирения, или тучности, давно признана глобальной. Тем не менее когда речь заходит о лишних килограммах, неизбежно приходят в движение чаши весов правосудия. На одну падают всё новые за, на другую — очередные против. Одним вред тяжести кажется преувеличенным, другим польза лёгкости видится сомнительной. Семинар TechDay: Lightweight Design представил мировоззрение компании Audi, специалисты которой всегда готовы предъявить свои, как им кажется, весомые аргументы. Наверное, с ними можно поспорить, но, поверьте, разубедить их будет очень нелегко.

почему кузова машин будущего будут алюминиевыми и чем это чревато

Оригинал взят у mastino_odessa в

Конечно же, пластиковые они совсем не полностью. Как правило, речь идет о пластиковом кузове, иногда даже — о пластиковых деталях кузова. Тем не менее, пластмасса играет значительную роль в конструкции всех этих авто.

Soybean Car. Первый в мире пластиковый

Во время Второй Мировой войны большая часть производимого в мире металла шла на военные нужды.

Этот факт стал одной из основных причин появления Soybean Car — первого в мире пластикового автомобиля. Конечно, большинство деталей этой машины было из металла, но конструкция включала также четырнадцать элементов из пластика, что позволило снизить вес авто почти на четверть.

Этот факт стал одной из основных причин появления Soybean Car — первого в мире пластикового автомобиля. Конечно, большинство деталей этой машины было из металла, но конструкция включала также четырнадцать элементов из пластика, что позволило снизить вес авто почти на четверть.Chevrolet Corvette (C1). Первый серийный автомобиль из пластика

А первым пластиковым автомобилем, запущенным в серийное производство, стал Chevrolet Corvette 1953 года выпуска. Каркас этого авто был сделан из металла, а кузов — из набиравшего популярность в те годы стеклопластика. Всего с конвейера сошло 300 экземпляров этой машины, послужившей прародителем одного из самых популярных в мире спорткаров.

Опыты с кузовами из стеклопластика происходили в те времена и в Советском Союзе. К примеру, в 1961 году студентами Харьковского автодорожного института был создан экспериментальный автомобиль ХАДИ-2, ставший первым отечественным пластиковым авто. Вес машины составлял всего 500 килограммов.

Trabant.

Самый массовый автомобиль из пластика

Самый массовый автомобиль из пластикаTrabant — это не просто автомобиль, это символ целой страны, которая его выпускала, Германской Демократической Республики. Благодаря специфической конструкции, малым размерам и постоянным поломкам, авто стало объектом всеобщих насмешек. Тем не менее, под этой маркой было выпущено более трех миллионов автомобилей.

Bayer K67. Гордость немецкой химической промышленности

Автомобиль K67, созданный совместно концерном BMW и химическим гигантом Bayer, был впервые показан публике в Дюссельдорфе в 1967 году. Но произошло это не на автосалоне, а на выставке химической промышленности. Ведь компания Bayer хотела таким образом похвастаться своими достижениями в технологиях производства пластмасс. В качестве демонстрации это авто с пластиковым кузовом несколько раз врезалось в стенку, совершенно при этом не пострадав.

Urbee Hybrid. Пластиковый автомобиль, напечатанный на принтере

Пластиковый автомобиль Urbee Hybrid также был создан для демонстрации развития современных технологий. Эта машина стала первым авто, большая часть деталей которого (в том числе, и кузов), была напечатана на 3D-принтере.

BMW i3. Пластиковый электромобиль класса «люкс»

Автомобиль BMW i3, который поступит в массовое производство в 2014 году, станет не только первым в мире серийным электромобилем премиум-класса, но и машиной, в которой значительная часть деталей кузова будет сделана из пластика, армированного углеродным волокном. Создатели машины ожидают, что в будущем эта технология обретет огромную популярность по всему миру. Ведь такой кузов легче, чем полностью металлический, да еще невосприимчив к мелким механическим повреждениям.

Alfa Romeo 4C. Пластиковый спорткар

Компания Alfa Romeo выпустила спортивный автомобиль Alfa Romeo 4C с полностью углепластиковым кузовом. Весит этот элемент конструкции всего 63 килограмма, а машина в целом — 895 кг.

Ё-мобиль. Российский пластиковый автомобиль

Отечественный автопром также стараетс яне отставать в создании пластиковых авто (по крайней мере — проектов таких авто). Уже на подходе начало массового производство «народного автомобиля» со смешным названием Ё-мобиль. Его корпус будет сделан из пластика и полипропилена. Некоторые панели при этом будут сменными. Так что владельцы смогут их менять после крупных аварий или просто при желании сменить цвет своей машины.

В 1942 году был создан первый в мире пластиковый автомобиль. По задумке Генри Форда этот автомобиль должен был стать легче и дешевле, чем машина с металлическим корпусом. Из-за объективных причин подобные авто не стали популярными, но это не мешает авто производителям представлять концепты из пластика. И в сегодняшнем обзоре мы покажем вам восеиь самых интересных автомобилей из пластика.

(8 фото автомобилей из пластика)

Первый в мире автомобиль из пластика — Soybean Car.

В период Второй Мировой войны огромная часть металла, производимого в мире, уходила на военные нужды. Это послужило первопричиной на появление первого автомобиля из пластика — Soybean Car. Естественно, большая часть деталей этого авто было создано из металла, но устройство включало по большей части элементы из биопластика, что снизило вес автомобиля в четыре раза.

Первый пластиковый автомобиль, выпущенный серийно — Chevrolet Corvette (C1)

В 1953 году был выпущен серийно первый автомобиль из пластика — Chevrolet Corvette. Основой этого авто был металл, а кузовная часть из стеклопластика. Всего было создано 300 экземпляров такого автомобиля.

Первый в истории России пластиковый автомобиль – ХАДИ-2

В 1961 году студентами автодорожного института города Харькова был изобретен автомобиль из пластика, который получил экспериментальное название ХАДИ-2. Весь авто составил приблизительно 500 кг.

Самый известный пластиковый автомобиль в мире — Trabant.

Этот автомобиль создали в ГДР. Из-за маленького размера и постоянных поломок этот автомобиль немецкие знатоки, знавшие толк в хороших авто, попросту высмеяли. Автомобилей Trabant было выпущено порядка трех миллионов.

Достоинство химической промышленности Германии — Bayer K67

В 1967 году был представлен публике автомобиль, созданный компанией BMW и химической фирмой Bayer. На демонстрационном показе К67 несколько раз врезался в стену, а его каркас при этом оставался без видимых повреждений.

Российский автомобиль из пластика – Ё-мобиль

Отечественный автопром не отстает в создании авто из пластика. Уже началось массовое создание пластикового автомобиля с веселым названием Ё-мобиль. Корпус этой машины сделан из полипропилена и пластика, причем некоторые детали можно будет поменять, например, при аварии или просто когда захочется.

Пластиковые автомобили из детского конструктора LEGO

Многие шутники, высказывая критику в адрес автомобилей из пластика, называют их игрушечными и говорят, что такие средства передвижения можно вообще собирать из конструктора LEGO. Несмотря на усмешки, два юных инженера, один из которых выходец Румынии, а другой Австралии, вместе создали полноразмерную машину из полумиллиона частей конструктора LEGO. Примечательно, что вместо двигателя на этом LEGO-автомобиле установлен пневмомотор.

При разработке большинства моделей автомобилей конструкторы руководствуются общими принципами: компактность, легкость, экономичность. Особое значение придается снижению массы, потому что вес в той или иной мере влияет на все показатели автомобиля, особенно на расход топлива.

У Porsche 959 двери и капот изготовлены из алюминиевого сплава, бамперы — из полиуретана, а остальная часть кузова — из эпоксидной композиции, армированной волокнами кевлара и стекловолокна

Однако как бы ни усердствовали инженеры в борьбе с лишними килограммами, внедрение различных новых устройств — каталитического нейтрализатора выхлопных газов, антиблокировочных, противобуксовочных и прочих систем, кондиционера, усилителя руля, электростеклоподъемников и т.д., сводит на нет все их усилия. Если “первый” VW Golf в 1974 году весил чуть больше 750 кг, то его преемник прибавил в весе почти на центнер. Golf III в 1992 году тянул уже на тонну, а четвертое поколение этих автомобилей добавило к результату предшественника еще 200 кг. Откуда же взяться экономичному потреблению топлива, если для придания приемлемых динамических характеристик Golf “номер 4” потребовались куда более мощные (и опять-таки тяжелые) моторы?

В том, что кузов McLaren F1 выполнен из композитных материалов, можно убедиться по результатам аварии, которую устроил этому “сокровищу” ценой в 1 млн. долларов его владелец

Выход видится в более широком применении пластмасс и легких сплавов. Еще в середине 80-х аналитики предсказывали, что к 2001 году доля стальных деталей в общей массе автомобиля снизится до уровня в 50-55%. Но такого не случилось, хотя следует признать, что против прежних полусотни килограммов пластмасс, шедших в основном на изготовление узлов интерьера и деталей электроизоляционного назначения, сегодня количество неметаллических деталей в весовом отношении превышает 100, а на некоторых моделях и 150 кг.

ВСЕ ОЧЕНЬ ХОТЯТ, НО ПОКА НЕ ОЧЕНЬ МОГУТ

Пластмассам с трудом удается пробивать себе дорогу. Одной из первых деталей, изготовленных из пластика, был бампер, однако появлению на автомобилях пластмассовые бамперы обязаны не своим техническим достоинствам, а вступлению в США в силу норм о повреждениях при столкновении на низких скоростях. И лишь когда на американские автомобили в 1968 году установили 40 тыс. бамперов из мелкоячеистого полиуретана, инженеры “вспомнили”, что упругие бамперы из пластмассы имеют еще и преимущества в снижении веса, дают полную свободу для дизайнерского творчества, улучшают аэродинамику и, наконец, легко ремонтируются после повреждения. В 1974 году пластмассовые бамперы получили уже 800 тыс., а в 1980-м — более 4,5 млн. автомобилей, произведенных в США.

Пластиковой облицовкой интерьера давно никого не удивишь. Однако сегодня в качестве объемного наполнителя для этих деталей все чаще используется растительное сырье

Что является препятствием для более широкого и быстрого внедрения кузовных деталей из пластмасс на легковых автомобилях? Показательны в этом плане исследования, которые провела фирма Opel при подготовке производства спортивного купе Calibra. Предполагалось, что кузов Calibra будет построен на базе стальной пространственной рамы, которую облицуют пластмассовыми панелями. Это позволило бы раз в три-четыре года согласно автомобильной моде вносить в дизайн кузова существенные коррективы, не изменяя в корне весь технологический процесс изготовления машины. Однако при тщательном анализе выяснилось, что при тех масштабах, которыми планировалось выпускать Calibra, издержки на изготовление пластмассового варианта этой машины были бы на 15% выше, чем версии с цельнометаллическим кузовом. Плюс появлялись серьезные трудности с утилизацией автомобильного лома.

Почти забытая сегодня модель Gordon-Keeble (слева) с кузовом из стеклопластика наделала немало шума в 1964 году. Она могла бы стать великой, однако высокие производственные издержки, соответствующие содержанию высококлассной гоночной команды, погубили ее. Но выпускавшийся в это же время пластмассовый Chevrolet Corvette (справа) доказал свое право на существование

Впрочем, утилизация пластмассы — дело решаемое, и фактически очень многое, если не все, зависит от объемов изготовления автомобиля. Если уровень производства модели не превышает 2-3 тыс. штук в месяц, то по причине больших затрат на изготовление штампов листовой прокат, идущий на изготовление кузова, оказывается дороже пластмассовых панелей. Вот тогда-то и есть смысл сделать ставку на пластмассу, но при более массовом производстве экономическое преимущество оказывается у стального листа. И хотя примеры пластмассовых Trabant, Renault Espace и Chevrolet Corvette, выпускавшихся сотнями тысяч, вроде бы доказывают обратное, пока все же речь идет скорее об исключениях из правила.

Несовершенство технологии формования крупногабаритных пластиковых панелей, а также деталей с повышенной в соответствии с противоударными нормами структурной стойкостью не позволяет расширить масштабы использования неметаллических материалов. Модели Ferrari, Porsche, Lotus, которые по праву можно назвать пластмассовыми, выпускались штучно, что оправдывает использование в них дорогих и сложных в изготовлении композитных материалов. Такие автомобили стали легендарными, но примером для крупносерийного производства они служить не могут.

ВОЗМОЖЕН ЛИ ПЛАСТМАССОВЫЙ ДВИГАТЕЛЬ

В подкапотном пространстве автомобиля остается еще меньше возможностей для энтузиастов использования пластиков. Поэтому до сих пор как революцию вспоминают 1974 год, когда Volkswagen на модели Passat впервые для производства бачков радиатора применил нейлон, армированный стекловолокном. Затем пришел черед вентиляторов из термореактивных полимеров — потому что они весят меньше металлических, выполняются за одну операцию штамповки, не требуют последующей механической обработки и балансировки. Сегодня из пластмассы выполняются уже многие детали, расположенные под капотом автомобиля, однако их весовая доля от общей массы пластиков, используемых в автомобилестроении, все еще не превышает 15-20%.

Ferrari F40 и ее кузов, полностью изготовленный из композиции кевлара и углеродистых волокон

Разумеется, пластмассам трудно конкурировать с традиционными материалами в области силовых нагруженных деталей. И проблема заключается не в показателях прочности, а все в той же высокой стоимости изготовления. Но положительный опыт имеется. Задняя подвеска Chevrolet Corvette комплектуется поперечной пластиковой рессорой, которая успешно справляется со своими обязанностями и при этом весит всего 3,6 кг вместо 19 кг, будь она изготовлена из стали.

Однако возможен ли пластмассовый двигатель? Американская фирма Polimotor ответила на этот вопрос утвердительно. Головка и блок цилиндров, поддон маслокартера, впускной коллектор и еще ряд деталей 4-цилиндрового силового агрегата, разработанного Polimotor, изготовлены из фено-пласта — пластика, обладающего высоким сопротивлением сжатию и изгибу даже при температурах свыше 2000С и способного сохранять химическую стабильность в присутствии бензина, масла, этиленгликоля и воды. Из металла в этом моторе только гильзы цилиндров, коленчатый и распределительный валы, выпускные клапаны и пружины механизма газораспределения. Применение пластмассы дало экономию веса на 60% и снижение уровня шума работающего двигателя на 15%. О серийном изготовлении пластмассового двигателя говорить рановато, однако сам факт существования такого мотора внушает определенный оптимизм.

ПЛАСТМАССОВЫЙ МЕДВЕДЬ

Прошлым летом средства массовой информации сообщили о том, что БелАЗ приобрел у российского АСМ-холдинга (бывшее Министерство автомобильного и сельскохозяйственного машиностроения) лицензию на производство микроавтомобиля “Мишка”. В основу конструкции “Мишки” положена сборно-модульная схема, в которой на каркас из низколегированной стали навешиваются пластмассовые панели. У автомобиля съемный задний колпак, что по желанию владельца обеспечивает быстрое превращение прямо в гараже четырехместного универсала, каковым является базовая версия “Мишки”, в пикап, фургон, кабриолет или ландо (не этого ли, кстати, хотелось Opel при разработке Calibra?).

В конструкции кузова “Мишки” на стальной каркас навешиваются пластмассовые панели

В свое время, обосновывая экономическую целесообразность “Мишки”, АСМ-холдинг подсчитал, что проект будет рентабельным при ежегодном производстве 10 тыс. этих автомобилей. Такой объем вполне согласуется с указанными выше 2-3 тыс. штук ежемесячно, что позволяет поверить в окупаемость “Мишки”. Однако вопрос, способен ли даже такое небольшое количество “косолапых” осилить белорусский автомобильный рынок, оставляем открытым, хотя от этого и зависит, сможет ли Беларусь выпускать собственный легковой автомобиль, да к тому же пластмассовый.

Сергей БОЯРСКИХ

И спользование алюминия в производстве кузова кажется столь соблазнительной и новой технологией, что забывается, что родом она из первой половины двадцатого века. Как конструктивный материал для авто его опробовали сразу, как только начали отказываться от дерева и кожи, причем именно с деревом он оказался настолько хорошо совместим, что на автомобилях Morgan подобная технология используется до сих пор. Вот только большинство компаний, которые в тридцатые годы успели изготовить немало автомобилей с широким использованием алюминиевых деталей, в дальнейшем от легкого металла отказались. И причиной стал не только дефицит этого материала в годы Второй мировой. Планам фантастов-футуристов о широком использовании алюминия в конструкции машин не суждено было сбыться. Во всяком случае, до нынешнего момента, когда что-то стало меняться.

Алюминий в металлической форме известен не так уж давно – его вывели только в конце XIX века, и он сразу стал цениться весьма высоко. И вовсе не из-за своей редкости, просто до открытия электролитического метода восстановления производство обходилось баснословно дорого, алюминий был дороже золота и платины. Недаром весы, подаренные Менделееву после открытия периодического закона, содержали немало алюминиевых деталей, на тот момент это был поистине королевский подарок. С 1855 по 1890 годы изготовили всего 200 тонн материала по методу Анри Этьена Сент-Клер Девиля, заключающемся в вытеснении алюминия металлическим натрием.

1 / 3

2 / 3

3 / 3

Уже к 1890 году цена упала в 30 раз, а к началу Первой мировой – более чем в сотню. А после тридцатых годов постоянно сохраняла примерный паритет с ценами на стальной прокат, будучи дороже в 3-4 раза. Дефицит тех или иных материалов периодически изменял это соотношение на небольшой срок, но тем не менее в среднем тонна алюминия всегда обходится минимум в три раза дороже обычной стали.

«Крылатым» алюминий называют за сочетание малой массы, прочности и доступности. Этот металл заметно легче стали, на кубометр приходится примерно 2 700 кг против 7 800 кг для типичных сортов стали. Но и прочность ниже, для распространенных сортов стали и алюминия разница примерно в полтора-два раза что по текучести, что по растяжению. Если о конкретных цифрах, то прочность алюминиевого сплава АМг3 – 120/230 Мпа, низкоуглеродистой стали марки 2C10 – 175/315, а вот высокопрочная сталь HC260BD – это уже 240/450 Мпа.

В итоге конструкции из алюминия имеют все шансы быть заметно легче, минимум на треть, но в отдельных случаях превосходство в массе деталей может быть больше, ведь алюминиевые детали имеют более высокую жесткость и заметно более технологичны в изготовлении. Для авиации это сущий подарок, ведь более прочные титановые сплавы куда дороже, и массовое производство попросту недоступно, а магниевые сплавы отличаются высокой коррозийной активностью и повышенной пожароопасностью.

Практика использования на земле

В массовом сознании алюминиевые кузова в основном ассоциируются с машинами марки Audi, хотя первая в кузове D2 появилась лишь в 1994 году. Это была одна из первых крупносерийных цельноалюминиевых машин, хотя изрядная доля крылатого металла была фирменной «фишкой» таких марок, как Land Rover и Aston Martin на протяжении десятков лет, не говоря уже о уже упомянутом Morgan, с его алюминием на деревянном каркасе. Все же реклама творит чудеса.

1 / 4

2 / 4

3 / 4

4 / 4

В первую очередь в новой технологии изготовления кузова подчеркивалась низкая масса и стойкость алюминиевых кузовов к коррозии. Иногда упоминались и другие преимущества алюминиевых конструкций: например, особенные акустические свойства кузовов и пассивная безопасность конструкций из объемной штамповки и литья.

Список машин, в которых алюминиевые детали составляют не менее 60% массы кузова (не путать с полной массой машины), довольно велик. В первую очередь известны модели Audi, A2, A8, R8 и родственная R8 Lamborghini Gallardo. Менее очевидны Ferrari F430, F360, 612, последние поколения Jaguar XJ X350-X351, XJR, XF, XE и F-Pace. Ценители настоящих спортивных машин вспомнят Lotus Elise, а также соплатформенные Opel Speedster и Tesla Roadster. Особенно дотошные читатели припомнят Honda NSX, Spyker и даже Mercedes SLS.

На фото: алюминиевая пространственная рама Audi A2

Часто ошибочно к числу алюминиевых относят современные Land Rover, Range Rover, BMW последних серий и некоторые другие премиум-модели, но там общая доля алюминиевых деталей не так уж велика, а каркас кузова по-прежнему из сталей – обычных и высокой прочности. Цельноалюминиевых машин немного, и большая часть из них – это сравнительно малосерийные конструкции.

Но как же так? Почему при всех своих достоинствах алюминий не применяется максимально широко в строении кузова?

Казалось бы, можно выиграть на массе, а разница в цене материалов не так уж критична на фоне других составляющих стоимости дорогой машины. Тонна «крылатого» стоит сейчас 1 600 долларов – это не так уж много, особенно для премиальной машины. Всему есть объяснения. Правда, для понимания вопроса опять придется немного углубиться в прошлое.

Как алюминий проиграл пластику и стали

Восьмидесятые годы двадцатого века войдут в историю автомобилестроения как время, когда сформировались основные бренды на мировом рынке и создалось соотношение сил, которое мало изменилось и по сей день. Новой крови с тех пор добавили автомобильному рынку лишь китайские компании, в остальном же именно тогда появились основные тренды, классы и тенденции в автомобилестроении. Тогда же наметился перелом в использовании в конструкции машины альтернативных материалов, помимо стали и чугуна.

Благодарить за это стоит увеличившиеся ожидания по части долговечности машин, новые нормы по расходу топлива и пассивной безопасности. Ну и, традиционно, развитие технологий, которые все это позволили. Робкие попытки использовать алюминий в узлах, отвечающих за пассивную безопасность, быстро закончились внедрением лишь простейших элементов в виде брусьев для сминаемых зон и декоративных элементов, которые в общей массе кузова составляли несколько процентов.

А вот сражение за конструкции самого кузова было безнадежно проиграно на тот момент. Победу однозначно одержали производители пластика. Простая технология изготовления крупных деталей из пластика изменила дизайн автомобилей в восьмидесятые. Европейцы удивлялись технологичности и «продвинутости» Ford Sierra и VW Passat B3 с их развитым пластиковым обвесом. Формы и материалы радиаторных решеток, бамперов и других элементов со временем стали соответствовать пластиковым деталям – нечто подобное просто немыслимо изготовить из стали или алюминия.

Тем временем конструкция кузовов машин оставалась традиционно стальной. Задачу повышения прочности кузова и снижения массы выполнили переходом на более широкое использование сталей высокой прочности, их масса в составе кузова непрерывно увеличивалась, с нескольких процентов в конце семидесятых годов и до уверенных 20-40% к середине девяностых у передовых конструкций европейских марок и 10-15% у американских авто.

1 / 4

2 / 4

3 / 4

4 / 4

Проблемы с коррозией решили переходом на оцинкованный прокат и новые технологии окраски, которые позволили увеличить срок гарантии на кузов до 6-10 лет. Алюминий же остался не у дел, его содержание в массе машины даже уменьшилось по сравнению с 60-ми годами – сыграл роль нефтяной кризис, когда дороже стали энергоносители, а значит и сам металл. Где возможно, его заменил пластик, а где пластик не годился – снова сталь.

Алюминий наносит ответный удар

Проиграв битву за экстерьер, через десятилетие алюминий отыграл свое под капотом. В 90-е и 2000-е годы производители массово переходили на алюминиевые корпуса КПП и блоки цилиндров, а затем и детали подвески. Но это было только начало.

Падение цен на алюминий в девяностые годы удачно совпало с ужесточением требований к экономичности и экологичности машин. Помимо уже упомянутых крупных узлов, алюминий прописался во множестве деталей и агрегатов машины, особенно имеющих отношение к пассивной безопасности – кронштейнах рулевого управления, балках-усилителях, опорах моторов… Пригодилась и его природная хрупкость, и широкий диапазон изменения вязкости, и низкая масса.

Дальше – больше, алюминий стал появляться и в конструкции кузова. Про цельноалюминиевые Audi A8 я , но и на более простых машинах стали появляться внешние панели из легкого металла. В первую очередь это навесные панели, капот, передние крылья и двери на авто премиальных марок. Легкосплавными стали подрамники, брызговики и даже усилители. На современных BMW и Audi в передней части кузовов остался практически один алюминий и пластик. Единственное, где позиции стали пока незыблемы – это силовые конструкции.

1 / 6

2 / 6

3 / 6

4 / 6

5 / 6

6 / 6

Про минусы и коррозию

Алюминий – это всегда сложности со сваркой и крепежом. Для соединения со стальными элементами подходят только клепка, болты и склейка, для соединения с другими алюминиевыми деталями – еще сварка и шурупы. Немногие примеры конструкций с использованием легкосплавных несущих элементов проявили себя весьма капризными в эксплуатации и отменно неудобными в восстановлении.

Так, алюминиевые чашки передней подвески на машинах BMW и лонжероны до сих пор имеют сложности с электрохимической коррозией в местах стыков и проблемы с восстановлением соединений после повреждений кузова.

Что касается коррозии алюминия, то бороться с ней даже сложнее, чем с коррозией стали. При более высокой химической активности его стойкость к окислению объясняется в основном образованием защитной пленки окислов на поверхности. А этот способ самозащиты в условиях соединения деталей из кучи разных сплавов оказался бесполезен.

Сложности со сталью, которые могут изменить все

Пока алюминий захватывал новые территории, технологии производства стального проката не стояли на месте. Стоимость высокопрочных сталей снижалась, появились массовые стали горячей штамповки, антикоррозийная защита пусть и с пробуксовками, тоже улучшалась.

Но алюминий все же наступает, и причины этого понятны всем, кто знаком с процессом штамповки и сварки стальных деталей. Да, более прочные стали позволяют облегчить кузов машины и сделать его крепче и жестче. Обратная сторона медали – повышение стоимости самой стали, увеличение цены штамповки, рост цены сварки и сложности с ремонтом поврежденных деталей. Ничего не напоминает? Точно, это те самые проблемы, которые свойственны алюминиевым конструкциям от рождения. Только у высокопрочной стали и традиционные «железные» сложности с коррозией никуда не исчезают.

А вот о высокопрочной стали подобного сказать нельзя. Пакет дорогих легирующих добавок при переработке неизбежно теряется. Более того, он загрязняет вторичное сырье и требует дополнительных расходов по его очистке. Цена на простые марки стали и высокопрочные различается в разы, и при повторном использовании железа вся эта разница будет утеряна.

Что дальше?

Судя по всему, нас ждет алюминиевое будущее. Как вы уже поняли, исходная стоимость сырья не играет сейчас такой роли, как технологичность и экологичность. Набирающее силу «зеленое» лобби способно влиять на популярность алюминиевых машин еще множеством способов, от удачного пиара до уменьшенного сбора на утилизацию. В итоге имидж премиальных брендов требует более широкого использования алюминия и популяризации технологий в массах, с максимальной выгодой для себя, разумеется.

Стальные конструкции остаются уделом дешевых производителей, но по мере удешевления алюминиевых технологий они, несомненно, тоже не устоят перед соблазном, тем более что теоретическое преимущество алюминия можно и даже нужно реализовать. Пока автопроизводители не пытаются форсировать этот переход – конструкции кузовов большинства машин содержат не больше 10-20% алюминия.

То есть «алюминиевое будущее» не придет ни завтра, ни послезавтра.

У традиционного стального кузовостроения впереди виднеется кузовостроительный тупик, избежать которого можно, только переломив тренды на всемерное упрочнение и облегчение конструкций.

Пока прогресс тормозит технологичность процессов сварки и наличие хорошо отлаженных производственных процессов, которые пока можно недорого адаптировать к новым маркам сталей. Увеличить ток сварки, ввести точный контроль параметров, увеличить усилия сжатия, ввести сварку в инертных средах… Пока такие методы помогают, сталь останется основным элементом конструкции. Перестраивать производство слишком дорого, глобальные изменения очень тяжелы для неповоротливого локомотива промышленности.

А что же стоимость владения автомобилем? Да, она растет, и будет расти дальше. Как мы уже неоднократно говорили, современный автопром развитых стран заточен под быстрое обновление автопарка и состоятельного покупателя с доступом к дешевым кредитам под 2-3% годовых. Про страны с реальной инфляцией 10-15% и зарплатами «среднего класса» в районе 1 000 долларов управленцы корпораций думают далеко не в первую очередь. Придется подстраиваться.

13 января 1942 года появился первый в мире пластиковый автомобиль . Генри Форд получил официальный патент на свое изобретение, которое по задумке автора, должно было стать легче и дешевле машины с металлическим корпусом. В силу множества объективных причин подобные авто до сих пор не снискали популярности. Однако это не мешает производителям время от времени представлять концепты, а то и пробные партии продукции из этого необычного материала. И в нашем сегодняшнем обзоре пойдет речь о десятке самых интересных и знаковых автомобилей из пластика.

Во время Второй Мировой войны большая часть производимого в мире металла шла на военные нужды. Этот факт стал одной из основных причин появления Soybean Car – первого в мире пластикового автомобиля. Конечно, большинство деталей этой машины было из металла, но конструкция включала также четырнадцать элементов из биопластика, что позволило снизить вес авто почти на четверть.

А первым пластиковым автомобилем, запущенным в серийное производство, стал Chevrolet Corvette 1953 года выпуска. Каркас этого авто был сделан из металла, а кузов – из набиравшего популярность в те годы стеклопластика. Всего с конвейера сошло 300 экземпляров этой машины, послужившей прародителем одного из самых популярных в мире спорткаров.

Опыты с кузовами из стеклопластика происходили в те времена и в Советском Союзе. К примеру, в 1961 году студентами Харьковского автодорожного института был создан экспериментальный автомобиль ХАДИ-2, ставший первым отечественным пластиковым авто. Вес машины составлял всего 500 килограммов.

Trabant – это не просто автомобиль, это символ целой страны, которая его выпускала, Германской Демократической Республики. Благодаря простоте конструкции, малым размерам и постоянным поломкам, авто стало объектом всеобщей насмешки. Особенно немцев, всегда знавших толк в хороших машинах, веселил пластиковый корпус Трабанта (крылья, бампер и часть кузовных панелей). Всего под этой маркой было выпущено более трех миллионов автомобилей.

Автомобиль K67, созданный совместно концерном BMW и химическим гигантом Bayer, был впервые показан публике в Дюссельдорфе в 1967 году. Но произошло это не на автосалоне, а на выставке химической промышленности. Ведь компания Bayer хотела таким образом похвастаться своими достижениями в технологиях производства пластмасс. В качестве демонстрации это авто с пластиковым кузовом несколько раз врезалось в стенку, совершенно при этом не пострадав.

Пластиковый автомобиль Urbee Hybrid также был создан для демонстрации развития современных технологий. Эта машина стала первым авто, большая часть деталей которого (в том числе, и кузов) была напечатана на 3D-принтере.

Автомобиль BMW i3, который поступит в массовое производство в 2014 году, станет не только первым в мире серийным электромобилем премиум-класса, но и машиной, в которой значительная часть деталей кузова будет сделана из пластика, армированного углеродным волокном. Создатели машины ожидают, что в будущем эта технология обретет огромную популярность по всему миру. Ведь такой кузов легче, чем полностью металлический, да еще невосприимчив к мелким механическим повреждениям.

Как уже упоминалось выше, первым серийным пластиковым авто стал споркар Chevrolet Corvette. Компания Alfa Romeo продолжает эти славные традиции. Она выпустила спортивный автомобиль Alfa Romeo 4C с полностью углепластиковым кузовом. Весит этот элемент конструкции всего 63 килограмма, а машина в целом – 895 кг.

также не пасет задних в создании пластиковых авто. Уже на подходе начало массового производство «народного автомобиля» со смешным названием Ё-мобиль. Его корпус будет сделан из пластика и полипропилена. Некоторые панели при этом будут сменными. Так что владельцы смогут их менять после крупных аварий или просто при желании сменить цвет своей машины.

Некоторые острословы, критикуя пластиковые автомобили, называют их игрушечными и шутят, что такие транспортные средства вообще можно собирать из LEGO. Будто насмехаясь над ними, двое молодых инженеров, австралиец и румын, совместными усилиями создали полноразмерный автомобиль из более чем полумиллиона элементов конструктора. Интересно, что вместо двигателя внутреннего сгорания на этом LEGO-мобиле стоит .

Почему Ford отказался от полностью алюминиевых кузовов для нового Explorer

2020 года Автомобильные гиды«Explorer — это самый крупный продукт, в котором компания Ford использовала смешанные материалы».

Ford Explorer 2020 года. Форд / TNSСовершенно неожиданно, всего через пять лет после того, как он потряс автомобильную промышленность, резко переключив пикап F-серии 2015 года на полностью алюминиевый кузов, Ford принял стратегию «смешанных материалов», чтобы сэкономить вес внедорожника Explorer 2020 года, поступающего в продажу в этом году. лето.

«Вес был фактором в каждом принятом нами решении», — сказал мне главный инженер Explorer Билл Габинг, стоя перед вырезом, на котором видна конструкция внедорожника, включая такие материалы, как сталь, алюминий, магний и пластик. «Мы рассмотрели каждую часть».

Новый подход отражает снижение цен на нефть и отраслевую тенденцию к использованию тщательно продуманного выбора материалов с характеристиками и стоимостью, адаптированными к различным типам транспортных средств.

Также окупаемостью является постоянная работа сталелитейной промышленности по созданию более легких и прочных версий своей продукции, которая доминировала в автомобилестроении с тех пор, как столетие назад стальные кузова и рамы заменили древесину для большинства автомобилей.

Новый Explorer похудел примерно на 200 фунтов по сравнению со старой моделью, несмотря на наличие множества новых функций. Кроме того, он на 36 процентов жестче на кручение, чем старый Explorer. Это означает, что его тело с меньшей вероятностью будет изгибаться и сгибаться, что является ключом к комфорту и стабильности.

Это менее трети от 700-фунтовой скидки, заявленной Ford для полностью алюминиевого кузова F-150 2015 года, но предыдущий F-150 был печально известен своей тяжелой массой. Это также настолько популярный инструмент, что он может выдержать более высокие затраты на оптовую замену, а не на отдельные детали и производственные процессы.Покупатели вознаградили Ford, который после внесения изменений продал больше грузовиков серии F по более высоким ценам.