Системы наддува двигателя

С момента появления двигателя внутреннего сгорания перед конструкторами появилась задача повышения его мощности. А это возможно только одним путем – увеличением количества сгораемого топлива.

Способы повышения мощности двигателя

Для решения этой проблемы использовалось два метода, один из которых – повышение объема камер сгорания. Но в условиях постоянно ужесточающийся экологических требований к силовым агрегатам автомобилей этот метод повышения мощности сейчас практически не используется, хотя раннее он был приоритетным.

Второй метод повышения мощности сводится к принудительному увеличению количества горючей смеси. В результате этого даже на малообъемных силовых установках удается существенно повысить эксплуатационные показатели.

Если с увеличением количества подаваемого в цилиндры топлива проблем не возникает (система его подачи легко регулируется под требуемые условия), то с воздухом не все так просто. Силовая установка самостоятельно его закачивает за счет разрежения в цилиндрах и повлиять на объем закачки невозможно.

Выходом из ситуации является принудительная накачка воздуха в цилиндры, так называемый наддув двигателя. Отметим, что первые устройства, нагнетающие воздух в камеры сгорания, появились практически с момента появления самого двигателя внутреннего сгорания, но долгое время их на автотранспорте не использовали. Зато наддувы достаточно широко использовались в авиации и на кораблях.

Виды по способу создания давления

Наддув двигателя – задумка теоретически простая. Суть ее сводится к тому, что принудительная закачка позволяет существенно увеличить количество воздуха в цилиндрах по сравнению с объемом, который засасывает сам мотор, соответственно, и топлива подать можно больше. В результате удается повысить мощность силовой установки без изменения объема камер сгорания

Но это в теории все просто, на практике же возникает множество трудностей. Основная проблема сводится к определению, какая конструкция наддува является самой эффективной и надежной.

Основная проблема сводится к определению, какая конструкция наддува является самой эффективной и надежной.

В целом разработано три типа нагнетателей, различающихся по способу нагнетания воздуха:

- Roots

- Lysholm (механический нагнетатель)

- Центробежный (турбина)

Каждый из них имеет свои конструктивные особенности, достоинства и недостатки.

Roots

Нагнетатель типа Roots изначально был представлен в виде обычного шестеренчатого насоса (что-то схожее с масляным насосом), но со временем конструкция этого наддува сильно изменилась. В современном нагнетателе Roots шестеренки заменены на два ротора, вращающихся разнонаправлено, и установленных в корпусе. Вместо зубьев на роторах сделаны лопастные кулачки, которыми происходит зацепление роторов между собой.

Главной особенностью наддува Roots является способ нагнетания. Давление воздуха создается не в корпусе, а на выходе из него. По сути, лопасти роторов просто захватывают воздух и выталкивают его в выходной канал, ведущий к впускному коллектору.

Устройство и работа нагнетателя Roots

Но у такого нагнетателя есть несколько существенных недостатков – создаваемое им давление ограничено, при этом еще присутствует пульсация воздуха. Но если второй недостаток конструкторы смогли преодолеть (путем придания роторам и выходным каналам особой формы), то проблема ограничения создаваемого давления более серьезна – либо приходится увеличивать скорость вращения роторов, что негативно сказывается на ресурсе нагнетателя, либо создавать несколько ступеней нагнетания, из-за чего устройство становится очень сложным по конструкции.

Lysholm

Наддув двигателя типа Lysholm конструктивно схож с Roots, но у него вместо роторов используются спиралевидные шнеки (как в мясорубке). В такой конструкции создание давления происходит уже в самом нагнетателе, а не на выходе. Суть проста – воздух захватывается шнеками, сжимается в процессе транспортировки шнеками от входного канала на выходной и затем выталкивается. За счет спиралевидной формы процесс подачи воздуха идет непрерывно, поэтому никакой пульсации нет. Такой нагнетатель обеспечивает создание большего давления, чем конструкция Roots, работает бесшумно и на всех режимах мотора.

Такой нагнетатель обеспечивает создание большего давления, чем конструкция Roots, работает бесшумно и на всех режимах мотора.

Нагнетатель типа Lysholm, другое название — винтовой.

Основным недостатком этого наддува является высокая стоимость изготовления.

Центробежный тип

Центробежные нагнетатели – самый сейчас распространенный тип устройства. Он конструктивно проще, чем первые два типа, поскольку рабочий элемент у него один – компрессионное колесо (обычная крыльчатка). Установленная в корпусе эта крыльчатка захватывает воздух входного канала и выталкивает его в выходной.

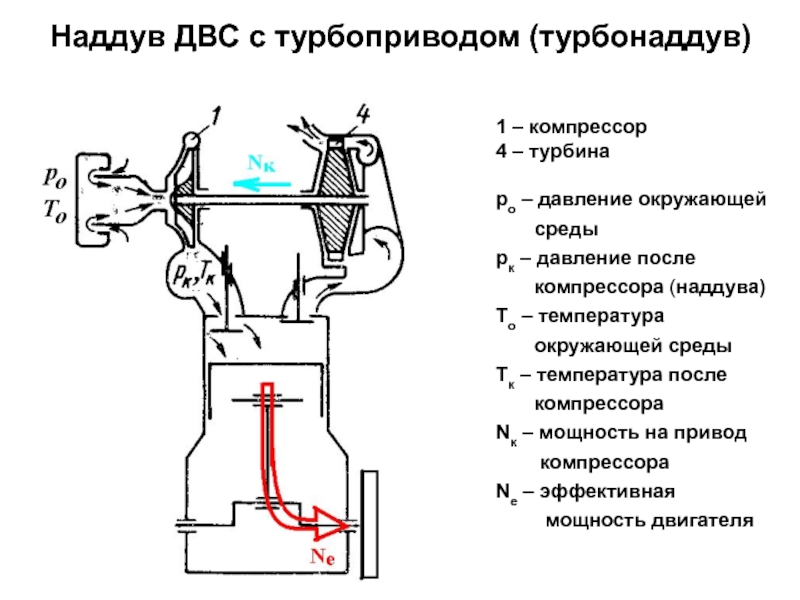

Центробежный нагнетатель с газотурбинным приводом

Особенность работы этого нагнетателя сводится к тому, что для создания требуемого давления необходимо, чтобы турбинное колесо вращалось с очень большой скоростью. А это в свою очередь сказывается на ресурсе.

Типы привода, их достоинства и недостатки

Вторая проблема – привод нагнетателя, а он может быть:

- Механическим

- Газотурбинным

- Электрическим

В механическом приводе в действие нагнетатель приводится от коленчатого вала посредством ременной, реже – цепной, передачи. Такой тип привода хорош тем, что наддув начинает работать сразу после запуска силовой установки.

Такой тип привода хорош тем, что наддув начинает работать сразу после запуска силовой установки.

Но у него есть существенный недостаток – этот тип привода «забирает» часть мощности мотора. В результате получается замкнутый круг – нагнетатель повышает мощность, но сразу же ее и отбирает. Использоваться механический привод может со всеми типами наддувов.

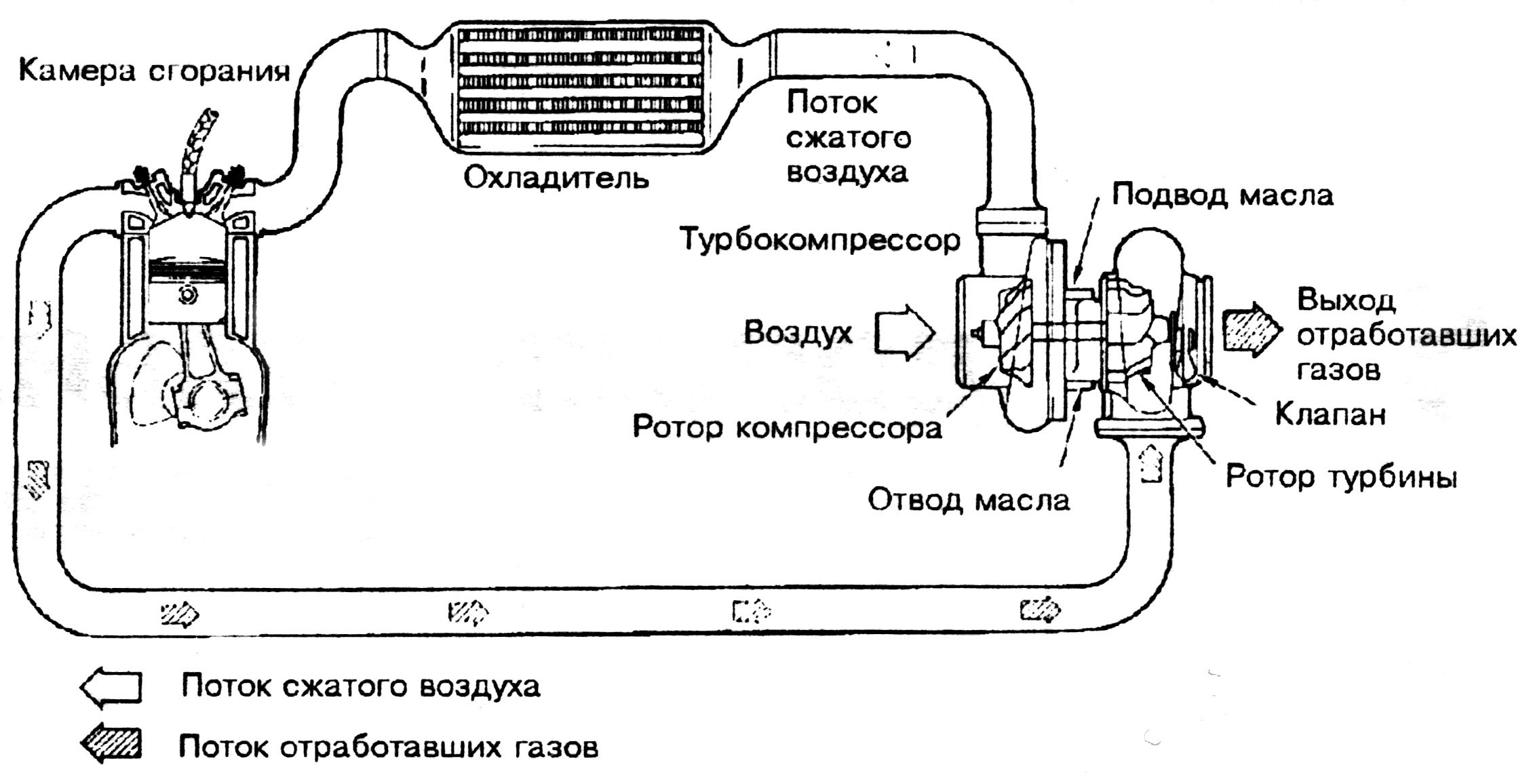

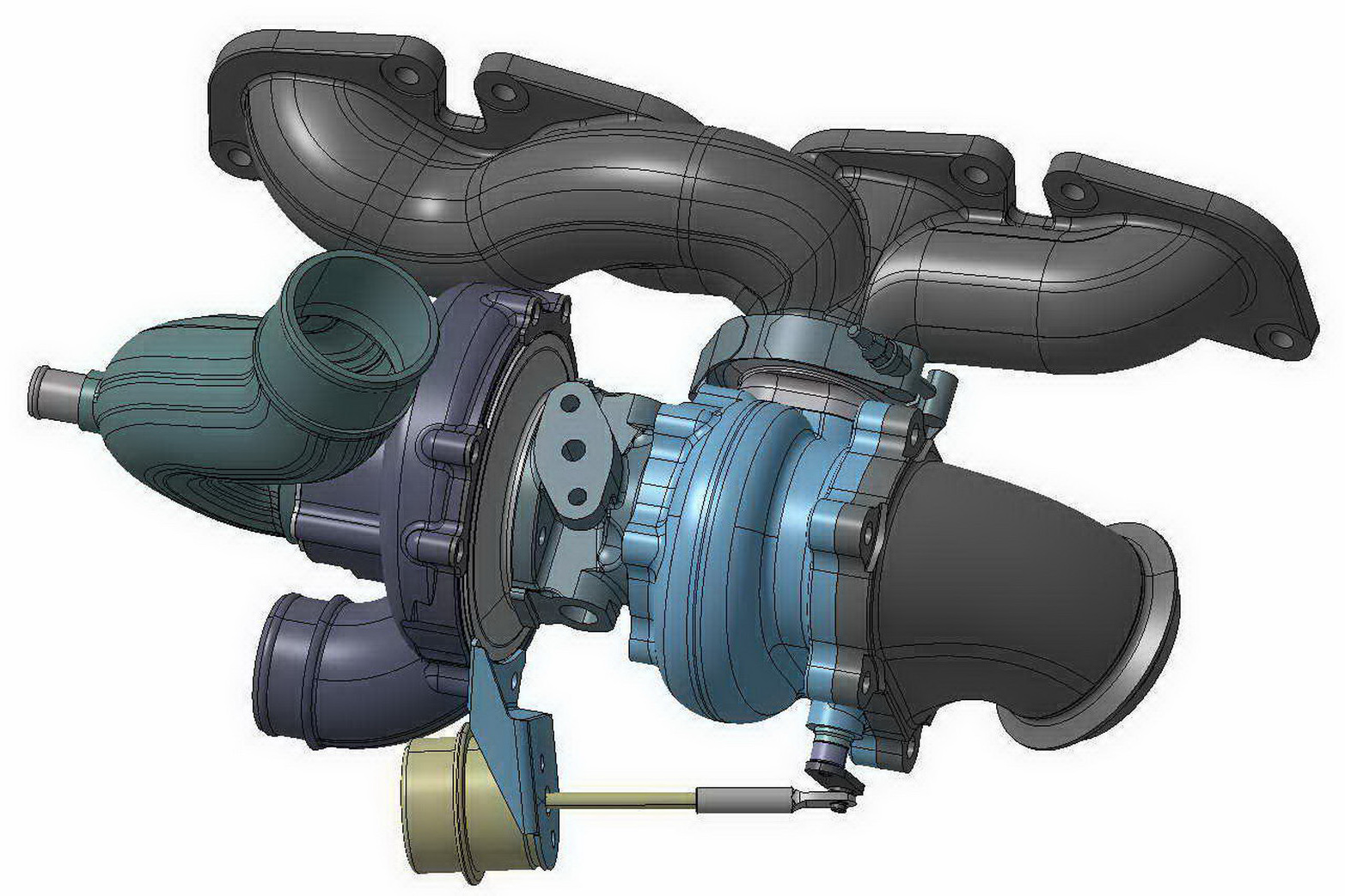

Газотурбинный привод сейчас пока является самым оптимальным. В нем нагнетатель приводится в действие за счет энергии сгоревших газов. Этот тип привода используется только с центробежным наддувом. Нагнетатель с таким типом привода получил название турбонаддува.

Чтобы использовать энергию отработанных газов конструкторы, по сути, просто взяли два центробежных нагнетателя и соединили их крыльчатки одной осью. Далее один нагнетатель подсоединили к выпускному коллектору. Выхлопные газы, на выходе из цилиндров двигаются с высокой скоростью, попадают в нагнетатель и раскручивают крыльчатку (она получила название турбинное колесо).

Турбонаддув хорош тем, что не оказывает влияние на мощность двигателя. Но у него есть недостаток, причем существенный – на малых оборотах двигателя он из-за небольшого количества выхлопных газов не способен эффективно нагнетать воздух, он эффективен только на высоких оборотах. К тому же в турбонаддуве присутствует такой эффект как «турбояма».

Суть этого эффекта сводится к тому, что турбонаддув не обеспечивает мгновенную реакцию на действия водителя. При резком изменении режима работы двигателя, к примеру, при разгоне, на первом этапе энергии выхлопных газов недостаточно, чтобы наддув закачал требуемое количество воздуха, нужно время, чтобы в цилиндрах прошли процессы и повысилось количество отработанных газов. В результате при резком нажатии на педаль, машина «тупит» и не разгоняется, но как только наддув наберет обороты, авто начинает активно ускоряться – «выстреливает».

Есть и еще один не очень приятный эффект – «турболаг». У него суть примерно та же, что и у «турбоямы», но природа у него несколько другая. Сводится она к тому, что наддув обладает запоздалой реакцией на действия водителя. Обусловлена она тем, что нагнетателю требуется время захватить, закачать воздух и подать его в цилиндры.

Показательные графики эффектов «турбояма» и «турболаг» в зависимости от мощности

«Турбояма» появляется только в нагнетателях, работающих от энергии выхлопных газов, в устройствах же с механических приводом ее нет, поскольку производительность наддува пропорциональна оборотам двигателя. А вот «турболаг» присутствует во всех типах нагнетателей.

В современных автомобилях начинают внедрять электрические приводы наддува, но они только зарождаются. Пока их используют, как дополнительный механизм, для исключения «турбоямы» в работе турбонаддува. Не исключено что вскоре и появится разработка которая заменит привычные нам нагнетатели.

Электронагнетатель от фирмы Valeo

Для их эффективной работы необходимо более высокое напряжение, поэтому используется вторая сеть со своим аккумулятором на 48 вольт. Концерн Audi вообще планирует перевести все оборудование на повышенное напряжение – 48 вольт, так как увеличивается количество электронных систем и соответственно нагрузка на сеть автомобиля. Возможно в будущем все автопроизводители перейдут на повышенное напряжение бортовой сети.

Концерн Audi вообще планирует перевести все оборудование на повышенное напряжение – 48 вольт, так как увеличивается количество электронных систем и соответственно нагрузка на сеть автомобиля. Возможно в будущем все автопроизводители перейдут на повышенное напряжение бортовой сети.

Иные проблемы

Помимо способа нагнетания и типа привода существует еще немало вопросов, которые успешно решились или решаются конструкторами.

К ним относится:

- нагрев воздуха при сжатии;

- «турбояма»;

- эффективная работа нагнетателя на всех режимах.

Во время нагнетания воздух сильно нагревается, что приводит к снижению его плотности, а это в свою очередь сказывается на детонационном пороге топливовоздушной смеси. Устранить эту проблему удалось путем установки интеркулера – радиатора охлаждения воздуха. Причем осуществлять охлаждение этот узел может разными способами – потоком встречного воздуха или за счет жидкостной системы охлаждения.

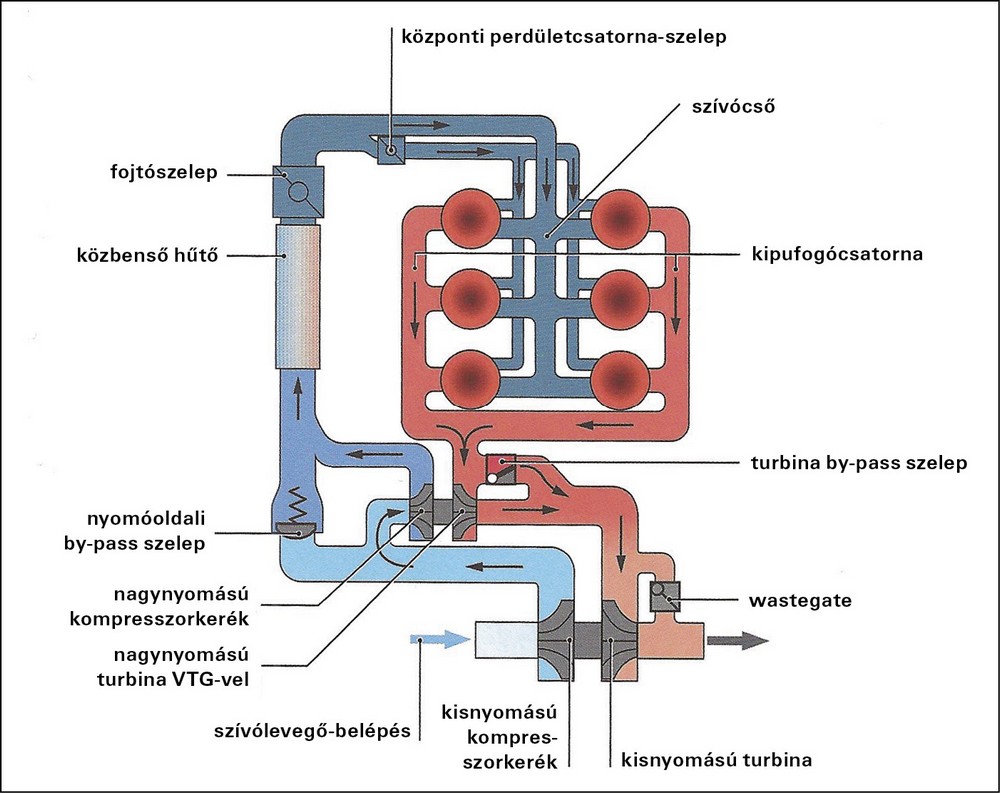

Варианты исполнения систем наддува

Но установка интеркулера породила другую проблему – увеличение «турболага». Из-за радиатора общая длина воздуховода от нагнетателя к впускному коллектору существенно увеличилась, а это повлияло на время нагнетания.

Из-за радиатора общая длина воздуховода от нагнетателя к впускному коллектору существенно увеличилась, а это повлияло на время нагнетания.

Проблема с «турбоямой» автопроизводителями решается по-разному. Одни снижают массу составных элементов, другие используют технологию изменяемой геометрии турбопривода. При первом варианте решения проблемы, снижение массы крыльчаток приводит к тому, что для раскручивания наддува требуется меньше энергии. Это позволяет нагнетателю раньше вступить в работу и обеспечить давление воздуха даже при незначительных оборотах двигателя.

Что касается геометрии, то за счет использования специальных крыльчаток с приводом от актуатора, установленных в корпусе турбинного колеса удается осуществлять перенаправление потока отработанных газов в зависимости от режима работы мотора.

Повышение эффективности работы нагнетателя на всех режимах работы некоторые производители решают путем установки двух, а то и трех нагнетателей. И здесь уже каждая автокомпания поступает по-разному. Одни устанавливают два турбонаддува, но разных размеров. «Малый» нагнетатель отрабатывает на небольших оборотах мотора, снижая эффект «турбоямы», а при увеличении оборотов в работу включается «большой» наддув. Другие же автопроизводители применяют комбинированную схему, в которой за малые обороты «отвечает» нагнетатель с механическим приводом, что вовсе устраняет «турбояму», а на высоких оборотах задействуется уже турбонаддув.

Одни устанавливают два турбонаддува, но разных размеров. «Малый» нагнетатель отрабатывает на небольших оборотах мотора, снижая эффект «турбоямы», а при увеличении оборотов в работу включается «большой» наддув. Другие же автопроизводители применяют комбинированную схему, в которой за малые обороты «отвечает» нагнетатель с механическим приводом, что вовсе устраняет «турбояму», а на высоких оборотах задействуется уже турбонаддув.

Напоследок отметим, что выше указаны только одни из основных проблем, связанных с принудительной подачей воздуха в цилиндры, в действительности их больше. К ним можно отнести передув и помпаж.

Увеличение мощности нагнетателем, по сути, ограничено только одним фактором — прочнотью составных элементов силовой установки. То есть, мощностные характеристики можно увеличивать только до определенного уровня, превышение которого приведет к разрушению узлов мотора. Это превышение и называется передувом. Чтобы он не произошел, система принудительного нагнетания воздуха оснащается клапанами и каналами, которые предотвращают раскручивание крыльчатки выше установленных оборотов, получается, что производительность наддува имеет граничную отметку. Дополнительно при достижении определенных условий ЭБУ системы питания корректирует количество подаваемого в цилиндры топлива.

Дополнительно при достижении определенных условий ЭБУ системы питания корректирует количество подаваемого в цилиндры топлива.

Помпаж можно охарактеризовать как «обратное движение воздуха». Возникает эффект при резком переходе с высоких оборотов на низкие. В итоге, нагненататель уже накачал воздух в большом количестве, но из-за снижения оборотов он становиться невостребованным, поэтому он начинает возвращаться к наддуву, что может стать причиной его поломки.

Клапан blow-off

Проблема помпажа решена использованием обходных каналов (байпас), по которым сжатый не расходованный воздух перекачивается на входной канал перед нагнетателем, тем самым он смягчает, но не устраняет, нагрузки при помпаже. Второй системой которая полностью решает проблему помпажа, является установка перепускного клапана или blow-off, который при необходимости сбрасывает воздух в атмосферу.

Установка нагнетателей воздуха на силовые установки пока является самым оптимальным способом повышения мощности.

Системы наддува

Системы наддува

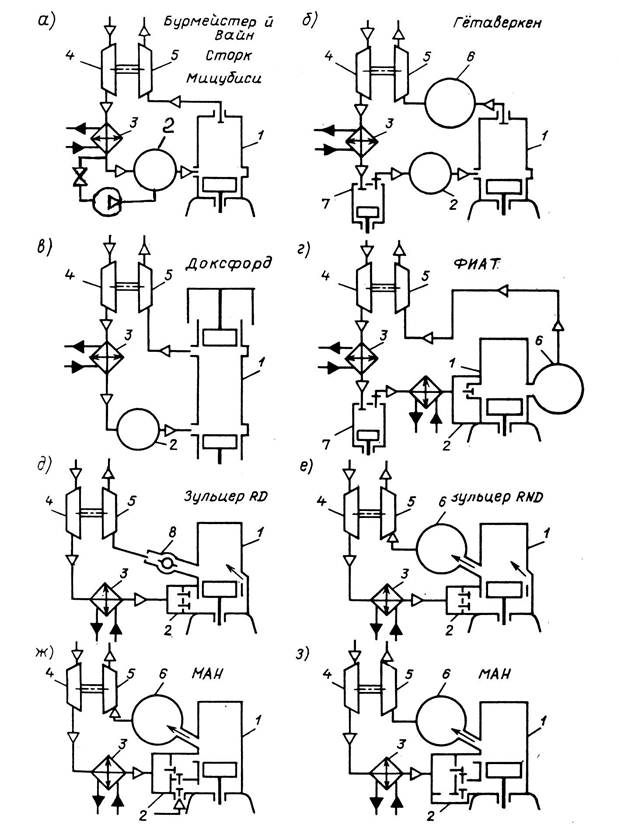

Для наддува двигателя применяют приводной нагнетатель (компрессор) (см. рис. 1.5, а) или турбокомпрессор (см. рис. 1.5, б), а в комбинированной системе наддува на первой ступени — приводной нагнетатель, а на второй — турбокомпрессор (ТК).Приводной нагнетатель имеет механическую связь с коленчатым валом двигателя, что обеспечивает на малых частотах вращения и при разгоне высокое давление наддува, хорошие динамические свойства транспортного средства, уменьшение выброса сажи дизелем.

Газотурбинный наддув предполагает использование энергии отработавших газов для привода ТК. Несмотря на увеличение работы выталкивания из-за установки турбины на пути движения отработавших газов, турбонаддув позволяет получить ряд преимуществ в сравнении с наддувом от приводного нагнетателя:

улучшить топливную экономичность;

снизить габариты системы наддува;

повысить степень форсирования двигателя благодаря большему давлению наддува на средних и высоких частотах вращения;

уменьшить уровень шума.

Существуют следующие варианты организации наддува по способу подвода газа от цилиндров к турбине:

изобарная система с близким к постоянному давлением газа перед турбиной предполагает, что газы из всех цилиндров для сглаживания пульсации их давления подводятся в общий выпускной коллектор большого объема, а затем поступают в стационарном потоке на лопатки турбины, работающей с высоким КПД. Однако при расширении в этом коллекторе газы теряют часть энергии;

импульсная система с пульсирующим потоком газа перед турбиной предполагает подвод газов к турбине от нескольких групп цилиндров, которые объединены общим трубопроводом. В одну группу объединяют два-три цилиндра так, чтобы их фазы впуска по возможности не перекрывались. Длину впускного коллектора делают минимальной для наилучшего использования энергии отработавших газов в турбине. Газы от каждой группы цилиндров подводятся к определенной части окружности колеса турбины. В выпускном коллекторе создаются колебательные импульсы для уменьшения работы выталкивания.

Работа, совершаемая импульсной турбиной, больше изобарной: потери энергии при перетекании газа меньше, а сумма работ газа за цикл — больше. Однако КПД турбины снижается из-за пульсации давления на входе в нее. Поэтому импульсные системы эффективны на малых частотах вращения и сравнительно низком наддуве при давлениях в выпускном коллекторе 0,16 МПа и ниже, а изобарные системы — на больших частотах вращения и при высокой степени форсирования турбонаддувом, когда пульсации давления сглаживаются.

Промежуточное охлаждение наддувочного воздуха, нагреваемого при сжатии в компрессоре автотракторных двигателей до температуры 70…130 «С, организуют между компрессором и впускным коллектором двигателя. Это увеличивает массовое наполнение цилиндров и позволяет повысить мощность двигателя, улучшить топливную экономичность, уменьшить тепловую напряженность деталей. В автомобильных двигателях используются два типа охладителей наддувочного воздуха: воздухо-воздушный и водовоздушный.

Воздуховоз душный охладитель устанавливают перед масляным и жидкостным радиаторами двигателя. Охлаждение организуют потоками встречного и создаваемым вентилятором воздуха. Охладитель обычно используют при невысоких степенях форсирования и наличии встречного потока воздуха (на автомобилях).

Охлаждение организуют потоками встречного и создаваемым вентилятором воздуха. Охладитель обычно используют при невысоких степенях форсирования и наличии встречного потока воздуха (на автомобилях).

Турбокомпрессор: сердце системы наддува воздуха

Турбокомпрессор: сердце системы наддува воздухаДля повышения мощности двигателей внутреннего сгорания широкое применение находят специальные агрегаты — турбокомпрессоры. О том, что такое турбокомпрессор, каких типов бывают эти агрегаты, как они устроены и на каких принципах основана их работа, а также об их обслуживании и ремонте читайте в статье.

Что такое турбокомпрессор?

Турбокомпрессор — основной компонент системы агрегатного наддува двигателей внутреннего сгорания, агрегат для повышения давления во впускном тракте двигателя за счет энергии отработавших газов.

Турбокомпрессор применяется для повышения мощности двигателя внутреннего сгорания без коренного вмешательства в его конструкцию. Данный агрегат повышает давление во впускном тракте двигателя, обеспечивая подачу в камеры сгорания увеличенного количества топливно-воздушной смеси. В этом случае сгорание происходит при более высокой температуре с образованием большего объема газов, что приводит к повышению давления на поршень и, как следствие, к росту крутящего момента и мощностных характеристик двигателя.

Применение турбокомпрессора позволяет увеличить мощность двигателя на 20-50% с минимальным увеличением его стоимости (а при более значительных доработках рост мощности может достигать 100-120%). Благодаря своей простоте, надежности и эффективности системы наддува на основе турбокомпрессоров находят самое широкое применение на всех типах транспортных средств с ДВС.

Типы и характеристики турбокомпрессоров

Сегодня существует большое разнообразие турбокомпрессоров, но их можно разделить на группы по назначению и применимости, типу используемой турбины и дополнительному функционалу.

По назначению турбокомпрессоры можно разделить на несколько типов:

- Для одноступенчатых систем наддува — один турбокомпрессор на двигатель, либо два и более агрегатов, работающих на несколько цилиндров;

- Для последовательных и последовательно-параллельных систем надува (различные варианты Twin Turbo) — два одинаковых или разных по характеристикам агрегата, работающих на общую группу цилиндров;

- Для двухступенчатых систем наддува — два турбокомпрессора с различными характеристиками, которые работают в паре (последовательно друг за другом) на одну группу цилиндров.

Наиболее широкое применение находят одноступенчатые системы наддува, построенные на основе одного турбокомпрессора. Однако такой системе может присутствовать два или четыре одинаковых агрегата — например, в V-образных двигателях используются отдельные турбокомпрессоры на каждый ряд цилиндров, в многоцилиндровых моторах (более 8) могут применяться четыре турбокомпрессора, каждый из которых работает на 2, 4 или более цилиндров. Меньшее распространение получили двухступенчатые системы наддува и различные вариации Twin-Turbo, в них используется два турбокомпрессора с различными характеристиками, которые могут работать только в паре.

Меньшее распространение получили двухступенчатые системы наддува и различные вариации Twin-Turbo, в них используется два турбокомпрессора с различными характеристиками, которые могут работать только в паре.

По применимости турбокомпрессоры можно условно разделить на несколько групп:

- По типу двигателя — для бензиновых, дизельных и газовых силовых агрегатов;

- По объему и мощности двигателя — для силовых агрегатов малой, средней и большой мощности; для высокооборотистых двигателей, и т.д.

Турбокомпрессоры могут оснащаться турбиной одного из двух типов:

- Радиальной (радиально-осевой, центростремительной) — поток отработавших газов подается на периферию крыльчатки турбины, движется к ее центру и выводится в осевом направлении;

- Осевой — поток отработавших газов подается вдоль оси (к центру) крыльчатки турбины и выводится с ее периферии.

Сегодня применяются обе схемы, но на двигателях небольшого объема чаще можно встретить турбокомпрессоры с радиально-осевой турбиной, а на мощных силовых агрегатах предпочтение отдается осевым турбинам (хотя это и не является правилом). Независимо от типа турбины, все турбокомпрессоры оснащаются центробежным компрессором — в нем воздух подается к центру крыльчатки и отводится от ее периферии.

Современные турбокомпрессоры могут иметь различный функционал:

- Двойной вход — турбина имеет два входа, на каждый из них поступают отработавшие газы от одной группы цилиндров, такое решение снижает перепады давления в системе и улучшает стабильность наддува;

- Изменяемая геометрия — турбина имеет подвижные лопасти или скользящее кольцо, посредством которых можно изменять поток отработавших газов на рабочее колесо, это позволяет изменять характеристики турбокомпрессора в зависимости от режима работы двигателя.

Наконец, турбокомпрессоры отличаются основными эксплуатационными характеристиками и возможностями. Из основных характеристик этих агрегатов следует выделить:

- Степень повышения давления — отношение давления воздуха на выходе компрессора к давлению воздуха на входе, лежит в пределах 1,5-3;

- Подача компрессора (расход воздуха через компрессор) — масса воздуха, проходящая через компрессор за единицу времени (секунду), лежит в пределах 0,5-2 кг/с;

- Рабочий диапазон оборотов — лежит в пределах от нескольких сотен (для мощных тепловозных, промышленных и иных дизелей) до десятков тысяч (для современных форсированных двигателей) оборотов в секунду. Максимальная скорость ограничена прочностью рабочих колес турбины и компрессора, при слишком высокой скорости вращения за счет центробежных сил колесо может разрушиться. В современных турбокомпрессорах периферийные точки колес могут вращаться со скоростями 500-600 и более м/с, то есть — в 1,5-2 раза быстрее скорости звука, это и обуславливает возникновение характерного свиста турбины;

- Рабочая/максимальная температура отработавших газов на входе в турбину — лежит в пределах 650-700°С, в отдельных случаях достигает 1000°С;

- КПД турбины/компрессора — обычно составляет 0,7-0,8, в одном агрегате КПД турбины обычно меньше КПД компрессора.

Типовая схема системы агрегатного наддува воздуха ДВС

Также агрегаты отличаются размерами, типом монтажа, необходимостью применять вспомогательные компоненты и т.д.

Конструкция турбокомпрессора

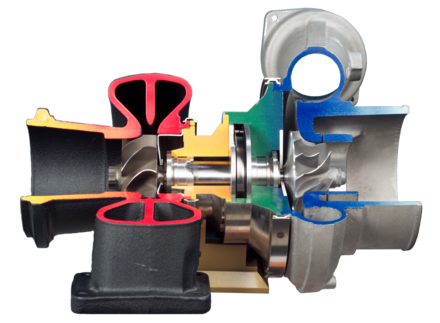

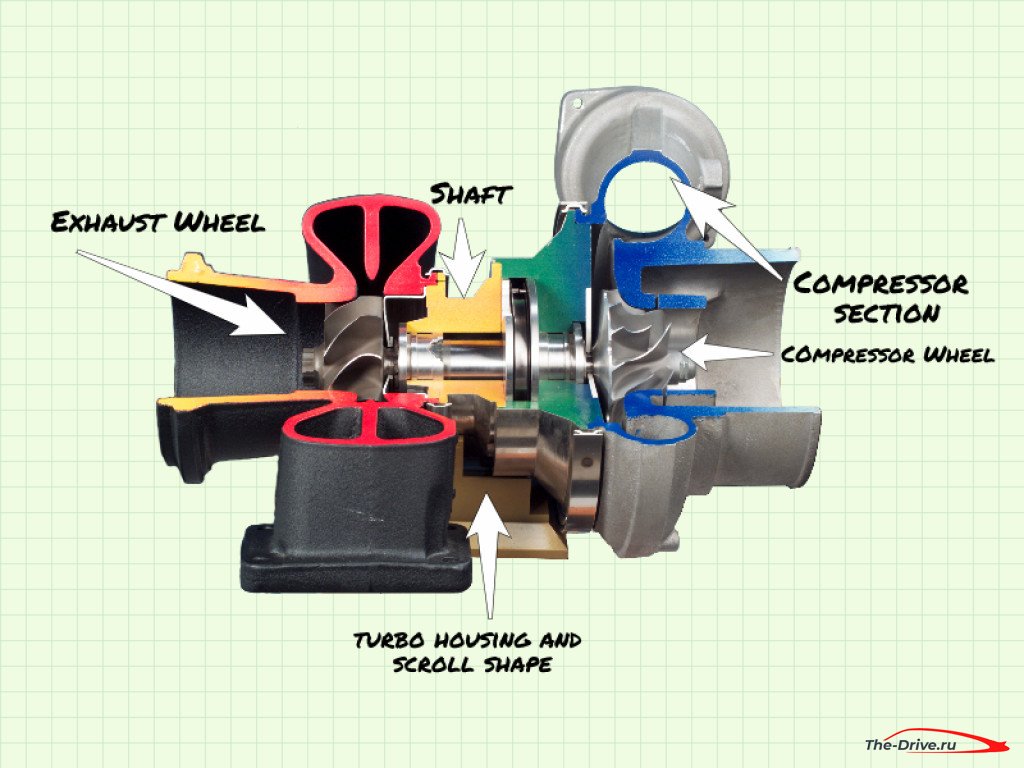

В общем случае турбокомпрессор состоит из трех основных узлов:

- Турбина;

- Компрессор;

- Корпус подшипников (центральный корпус).

Турбина — агрегат, преобразующий кинетическую энергию отработавших газов в механическую энергию (в крутящий момент колеса), которая обеспечивает работу компрессора. Компрессор — агрегат для нагнетания воздуха. Корпус подшипников связывает оба агрегата в единую конструкцию, а расположенный в нем вал ротора обеспечивает передачу крутящего момента от колеса турбины на колесо компрессора.

Разрез турбокомпрессора

Турбина и компрессор имеют схожую конструкцию. Основой каждого из этих агрегатов выступает корпус-улитка, в периферийной и центральной части которого расположены патрубки для соединения с системой наддува. У компрессора впускной патрубок всегда находится в центре, выпускной (нагнетательный) — на периферии. Такое же расположение патрубков у осевых турбин, у радиально-осевых турбин расположение патрубков обратное (на периферии — впускной, в центре — выпускной).

Внутри корпуса располагается колесо с лопатками специальной формы. Оба колеса — турбинное и компрессорное — удерживаются общим валом, который проходит через корпус подшипников. Колеса — цельнолитые или составные, форма лопаток турбинного колеса обеспечивает максимально эффективное использование энергии отработавших газов, форма лопаток компрессорного колеса обеспечивает максимальный центробежный эффект. В современных турбинах высокого класса могут использоваться составные колеса с керамическими лопатками, которые имеют низкую массу и обладают лучшими характеристиками. Размер колес турбокомпрессоров автомобильных двигателей — 50-180 мм, мощных тепловозных, промышленных и иных дизелей — 220-500 и более мм.

Оба корпуса монтируются на корпус подшипников с помощью болтов через уплотнения. Здесь располагаются подшипники скольжения (реже — подшипники качения специальной конструкции) и уплотнительные кольца. Также в центральном корпусе выполняются масляные каналы для смазки подшипников и вала, а в некоторых турбокомпрессорах и полости водяной рубашки охлаждения. При монтаже агрегат соединяется с системами смазки и охлаждения двигателя.

В конструкции турбокомпрессора могут быть предусмотрены и различные вспомогательные компоненты, в том числе детали системы рециркуляции отработавших газов, масляные клапаны, элементы для улучшения смазки деталей и их охлаждения, регулировочные клапаны и т.д.

Детали турбокомпрессора изготавливаются из специальных марок стали, для колеса турбины применяются жаропрочные стали. Материалы тщательно подбираются по коэффициенту температурного расширения, что обеспечивает надежность конструкции на различных режимах работы.

Турбокомпрессор включается в систему наддува воздуха, в которую также входят впускной и выпускной коллекторы, а в более сложных системах — интеркулер (радиатор охлаждения наддувного воздуха), различные клапаны, датчики, заслонки и трубопроводы.

Принцип работы турбокомпрессора

Принцип работы турбокомпрессора

Функционирование турбокомпрессора сводится к простым принципам. Турбина агрегата внедряется в выпускную систему двигателя, компрессор — во впускной тракт. Во время работы мотора выхлопные газы поступают в турбину, ударяются о лопатки колеса, отдавая ему часть своей кинетической энергии и заставляя ее вращаться. Крутящий момент от турбины посредством вала напрямую передается на колеса компрессора. При вращении колесо компрессора отбрасывает воздух на периферию, повышая его давление — этот воздух подается во впускной коллектор.

Одиночный турбокомпрессор имеет ряд недостатков, основной из которых — турбозадержка или турбояма. Колеса агрегата имеют массу и некоторую инерцию, поэтому не могут мгновенно раскручиваться при повышении оборотов силового агрегата. Поэтому при резком нажатии на педаль газа турбированный двигатель разгоняется не сразу — возникает короткая пауза, провал мощности. Решением этой проблемы служат специальные системы управления турбиной, турбокомпрессоры с изменяемой геометрией, последовательно-параллельные и двухступенчатые системы наддува, и другие.

Вопросы обслуживания и ремонта турбокомпрессоров

Турбокомпрессор нуждается в минимальном техническом обслуживании. Главное — вовремя производить замену масла и масляного фильтра двигателя. Если мотор еще может какое-то время работать на старом масле, то для турбокомпрессора оно может стать смертельно опасным — даже незначительное ухудшение качества смазочного материала на высоких нагрузках может привести к заклиниванию и разрушению агрегата. Также рекомендуется периодически очищать детали турбины от нагара, что требует ее разбора, однако эту работу следует выполнять только с применением специального инструмента и оборудования.

Неисправный турбокомпрессор в большинстве случаев проще заменить, чем ремонтировать. Для замены необходимо использовать агрегат того же типа и модели, что был установлен на двигателе ранее. Монтаж турбокомпрессора с иными характеристиками может нарушить работу силового агрегата. Подбор, монтаж и настройку агрегата лучше доверять специалистам — это гарантирует правильное выполнение работ и нормальную работу двигателя. При правильной замене турбокомпрессора двигатель снова обретет высокую мощность и сможет решать самые сложные задачи.

Другие статьи

#Бачок ГЦС

Бачок ГЦС: надежная работа гидропривода сцепления14.10.2020 | Статьи о запасных частях

Многие современные автомобили, особенно грузовые, оснащаются гидравлическим приводом выключения сцепления. Достаточный запас жидкости для работы главного цилиндра сцепления хранится в специальном бачке. Все о бачках ГЦС, их типах и конструкции, а также о выборе и замене этих деталей читайте в статье.

Разработка систем наддува для ДВС различного назначения Текст научной статьи по специальности «Механика и машиностроение»

45 60 Длина ребра

Рисунок 4. Градиент температуры по поверхности ребра трубы с кожухом

Распределения градиента температуры по длине ребра приведены в таблице 4.

Таблица 4

Распределение градиента температуры по длине ребра

Сечение Оребренная труба без кожуха, Градиент Т°С Оребренная труба с кожухом, Градиент Т°С

Верхнее 1,8 2,6

Среднее 1,1 3,1

Нижнее 1,4 2,6

Из графика на рисунке 2 следует, что отличие перепада температур при длине 2 м и 1,5 м варьируется от 0,7°С до 0,8°С, поэтому применять трубы длиной 2 м при данном расходе жидкости нецелесообразно, это ведет к существенному увеличению металлоёмкости теплообменника. При применении кожуха, разница температуры увеличилась в 1,5 — 2 раза.

Литература

1. Кутателадзе С.С., Боришанский В.М. Справочник по теплопередаче. — М.: Наука. — 1986. — C. 414.

2. Варгафтик Л.П., Филиппов А.А. Справочник по теплопроводности жидкостей и газов -М.: Энергоатомиздат. — 1990. — С. 352.

3. ANSYS ICEM CFD Tutorial Manual. — С. 313.

Разработка систем наддува для ДВС различного назначения

Каминский Р.В. Университет машиностроения designakamturho.ru

Аннотация. Представлены результаты создания и практического применения методики проектирования эффективных систем наддува для ДВС различного назначения.

Ключевые слова: методика проектирования, эффективные системы, система наддува, моделирование, параметры турбины, рециркуляция, масштабирование, метод прототипирования.

Как правило, анализ, доводку и фиксацию основных параметров рабочего процесса двигателя выполняет его разработчик. В этом случае в техническом задании (ТЗ) на проектирование системы наддува заказчиком задаются следующие параметры:

• конструктивная схема, количество цилиндров, размерность или рабочий объём двигателя;

• мощность или крутящий момент двигателя и частота вращения коленчатого вала на характерных режимах по внешней скоростной характеристике (ВСХ) дизеля;

• расход воздуха или коэффициент избытка воздуха;

• часовой или удельный эффективный расход топлива;

• условия на входе в дизель: температура и давление воздуха;

• условия на выходе дизеля: температура и давление отработанного газа;

• наличие охладителя (охладителей) наддувочного воздуха (ОНВ), эффективность охлаждения и температура теплоносителя на входе в ОНВ;

• параметры рециркуляции по многопараметровой характеристике: ее наличие/отсутствие, расход рециркулируемого газа, желаемая температура газа после теплообменника системы рециркуляции;

• разрежение на впуске и сопротивление на выпуске двигателя, в том числе с учётом возможного диапазона климатических и высотных условий эксплуатации двигателя.

Однако практика работы НПО «Турботехника» показывает, что чаще всего заказчик ограничивается в ТЗ рабочим объёмом, номинальной мощностью, максимальным крутящим моментом двигателя и соответствующими частотами вращения.

Сегодня существует множество совершенных методик анализа рабочего процесса поршневых двигателей. Причём, чем совершеннее и точнее методика, тем больше объём исходных данных, необходимых для расчёта, то есть трудоёмкость таких расчётов недопустима для производителей систем наддува, не обладающих такими ресурсами как разработчики двигателей и не имеющих свободного доступа к технической документации на разработку двигателей. В этом случае целесообразен и достаточен упрощённый метод анализа рабочего процесса двигателя, который позволяет определить необходимые, но не указанные заказчиком условия на впуске двигателя и условия на входе в турбину, исходя из оценки неизвестных параметров на основе статистических данных или аппроксимирующих зависимостей.

После оценки требуемых параметров заряда на впуске с учетом требуемой рециркуляции ОГ и необходимости использования тех или иных охладителей, конструкции двигателя и архитектуры подкапотного пространства для размещения агрегатов, технологических возможностей, традиционных предпочтений и многих других специфических подробностей выбирается требуемая и реализуемая для этого схема наддува (включая параметры и количество ступеней, тип регулирования, необходимые агрегаты охлаждения и т.д.), и затем идет расчет системы (рисунок 1).

В программе расчета реализовано упрощенное моделирование цикла ДВС, позволяющее оценить:

• расход воздуха и степень наддува, необходимые для достижения заданных параметров двигателя;

• располагаемые параметры газа до и после турбины.

На первом этапе расчёта на основании имеющихся технических данных двигателя и информации, приведенной в технической литературе или эмпирических формул, полученных на основании статистического анализа экспериментальных данных различных двигателей, формируется внешняя скоростная характеристика двигателя. Минимально необходимая информация для выполнения первого этапа расчёта — протекание крутящего момента и удельного эффективного расхода топлива двигателя по ВСХ.

На втором этапе по заданным и подтвержденным заказчиком параметрам ВСХ в расчетных точках последовательно решаются системы уравнений для определения необходимых параметров компрессора. Для определения необходимых параметров турбины вводится итерационный процесс, за критерий сходимости принимается мощностной баланс турбокомпрессора: равенство мощностей компрессора и турбины =

Эффективные параметры турбокомпрессора, многократно уточняются в процессе итерации исходя из опытных универсальных характеристик.Ге = I (рт) при разных окружных скоростях ик2. При отсутствии требуемой характеристики турбинной ступени, используя одну опытную характеристику, путем масштабирования по приведенному расходу газа с сохранением параметров по эффективному КПД, можно создать бесконечное

множество характеристик, изменяя коэффициент масштабирования.

После определения параметров наддува на режиме максимального крутящего момента и выбора универсальных характеристик для турбокомпрессора рассчитываются параметры наддува по ВСХ, принимая закон изменения исходных параметров от оборотов коленчатого вала и с учетом выбранных универсальных характеристик.

Зная расходную характеристику двигателя, из имеющейся базы данных универсальных характеристик компрессора можно подобрать типоразмер турбокомпрессора. Идеально, если точки согласования расходной характеристики двигателя находятся в зоне максимальных КПД компрессора. В случае смещения расходной характеристики двигателя в зону низких КПД или близко к границе помпажа компрессора необходимо изменение конструкции компрессорной ступени.

Характеристика компрессора может быть изменена различными способами. Наиболее простой способ — изменение диаметра колеса на входе или выходе, а также изменение угла установки лопатки на входе и выходе. Это позволит достаточно быстро спрогнозировать изменение характеристики компрессора в соответствии с требуемыми параметрами двигателя, при этом следует понимать, что за базу берутся высокоэффективные компрессорные ступени с хорошим уровнем КПД (76 — 82%) и напорных характеристик (в зависимости от требований двигателя).

По результатам расчетов определяются геометрические параметры ступеней турбокомпрессора, выполняется проектирование агрегата в целом в одном из пакетов твердотельного моделирования (ProEngineer, SolidWorks, Компас 3D и т.д.). С учетом компоновки и технических характеристик двигателя проектируются корпусные детали, определяются механизмы регулирования.

В случае невозможности обратиться к базе данных ввиду отсутствия типоразмера или если имеются недостаточно эффективные параметры компрессора проводится СFD расчет с помощью современных пакетов ANSYS, ConceptNrec, FloEFD и т.д. (рисунок 2). Данные программные продукты позволяют уточнить параметры течения газовых и воздушных потоков, величины потерь в газовых и воздушных трактах турбокомпрессоров, а также расчёты на прочность, включая определение собственных частот и форм колебаний лопаток. Недостатком этих расчетов является большое количество времени для проведения всех операций. Расчетное время одной точки при решении на грубой сетке составляет 4 часа, на улучшенной сетке — 12 часов. Объем оперативной памяти, затраченной на расчет, составляет 6 Гбайт.

Рисунок 2. СЕБ расчет ступеней турбокомпрессора

Изготовление опытного образца проходит методом прототипирования. В настоящее время применяются новейшие технологии, в частности 5-координатная механическая обработка на станках с ЧПУ, аддитивные технологии с 3D-принтерами для создания мастер-моделей и готовых изделий.

Характеристики опытного образца определяются на специальном безмоторном стенде, который позволяет проводить испытания на горячем газе, имитируя реальную работу турбокомпрессора на двигателе. Характеристики турбокомпрессора определяются при постоянных значениях окружной скорости на наружном диаметре лопаток колеса компрессора, приведенной к нормальным условиям, начиная с режима максимального расхода воздуха в сторону его уменьшения. При каждой окружной скорости на наружном диаметре лопаток колеса компрессора измеряются параметры работы турбокомпрессора не менее чем на шести режимах, приблизительно равномерно расположенных по расходу воздуха (рисунок 3).

После безмоторных испытаний и сопоставления характеристик турбокомпрессора и характеристик двигателя принимается решение о проведении моторных испытаний. Как пра-

вило, моторные испытания проводятся на заводах-разработчиках двигателей или в специальных инжиниринговых компаниях.

1.

1.

Рисунок 3. Мнемосхема стенда и измеряемые параметры

Выводы

Предложена и реализована методика, представляющая из себя рациональную последовательность действий и операций, начиная с расчетов параметров рабочего процесса двигателя, учитывающего требования к нему со стороны потребителя (в конкретном случае -автомобиля, трактора или другого средства с учетом удовлетворения наиболее характерных режимов их использования). В результате проведения таких действий определяются, в частности, геометрические параметры колес компрессора и турбины, проходные сечения направляющих аппаратов турбины и компрессора, а также необходимые параметры регулирования. Это позволяет перейти к следующим этапам реализации задачи.

2. Решением практических задач потребителей доказана эффективность разработанной методики, охватывающей глобальное применение аналитических подходов и цифровых технологий при расчетах, создании прототипов, стендов, системы доводки и стендовых испытаний, что позволяет скорее и надежнее перейти к натурным испытаниям образцов и завершению задачи.

3. Созданная методика и практика организации производства ТКР показывает, что НПО «Турботехника» в состоянии практически покрывать существующие и на перспективу потребности в агрегатах ТН для силовых установок, выпускаемых в России и соседних странах.

4. Уровень реализуемых в продукте параметров, как правило, не ниже, чем у соответствующих зарубежных аналогов при лучшем соотношении «цена — качество».

5. Методологический подход может быть полезен и в других направлениях создания двигателей и лопаточных машин.

Литература

Каминский В.Н., Каминский Р.В., Сибиряков С.В., Лазарев А.В. и др. Использование информационных технологий при контрольно-исследовательских испытаниях турбокомпрессора на безмоторном стенде. Сб. трудов VI Международной научно-практической конференции «Информационные технологии в образовании, науке и производстве». —

Протвино. 2012.

2. Ханин Н. С., Зайченко Е. Н., Аболтин Э. В., Лямцев Б. Ф. Автомобильные двигатели с турбонаддувом. — М.: Машиностроение, 1991.

3. Hung Nguyen-Schafer. Aero and Vibroacoustics of Automotive Turbochargers, Springer, 2013. ISBN3642350704.

4. Stemler E., Lawless P. The Design and Operation of a Turbocharger Test Facility Designed for Transient Simulation. SAE Technical Paper 970344, Detroit, 1997.

5. Baines Nicholas C. Fundamentals of Turbocharging. Concepts ETI. 2005. ISBN 0-933283-14-8.

6. Хак Г. Турбодвигатели и компрессоры: Справ. пособие / Г. Хак, Лангкабель. — М.: ООО «Издательство Астрель»: ООО «Издательство АСТ», 2003, — 351 c.

7. Патрахальцев Н.Н., Савастенко А.А. Форсировние двигателей внутреннего сгорания наддувом: — М.: Легион-Автодата. 2007.

Исследование теплового состояния лопаток турбомашин с помощью программно-информационного комплекса

д.т.н. проф. Ковальногов В.Н., к.т.н. доц. Федоров Р.В., Генералов Д.А.

Ульяновский государственный технический университет 89061418884, [email protected]. 89176220922, [email protected],

89084755873, [email protected]

Аннотация. Рассматривается способ расчета теплового состояния лопаток турбомашин с помощью программно-информационного комплекса. Рассматривается возможность использования феномена газодинамической температурной стратификации для повышения эффективности систем охлаждения лопаток турбома-шин. Приведена математическая формулировка нестационарной задачи расчета теплового состояния лопаток с учетом газодинамической температурной стратификации.

Ключевые слова: лопатки турбомашин, системы охлаждения, газодинамическая температурная стратификация, программно-информационный комплекс

Введение

Совершенствование технологий сжигания топлива в газотурбинных двигателях и улучшение экономических показателей требует применения новых материалов, совершенствования систем охлаждения наиболее теплонагруженных элементов. Наибольшие температурные и механические нагрузки при повышении давления и температуры рабочего тела испытывают лопаточные аппараты. Начальная температура газа перед ГТУ возросла с 700 до 1500°С, начальное давление возросло с 0,6 до 3 МПа, при этом температура выходных газов увеличилась до 630°С, а объемная концентрация кислорода сократилась с 18 до 12% [2]. Если повышается жаропрочность материала лопатки, то чем больше интенсивность ее охлаждения, тем на большую величину может повышаться температура газа [5]. На разных этапах с целью оптимизации характеристик ГТУ проводились работы по использованию внешнего охлаждения воздуха на стадии его сжатия в компрессоре, регенерации теплоты уходящих газов и подогрев сжатого воздуха перед камерами сгорания, промежуточный перегрев газа при расширении. Снижение на 1% экономичности газовой турбины приводит к снижению полезной выходной мощности на 2 — 3% [2]. Совершенствование тепловых расчетов требует применения методов математического моделирования для получения информации о распределении температурных полей в лопатке. Применение численного моделирования необходимо для определения взаимодействия вязких и невязких течений, турбулентного теплообмена в условиях благоприятного и неблагоприятного градиентов давления, теплообмена во вращающихся каналах, отрыва пограничного слоя и т.д. Для обеспечения заданной точности определение коэффициента теплоотдачи должно выполняться максимально точно.

Избыточное давление. Всё про наддув

Наддув — самый доступный и простой способ увеличить мощность двигателя внутреннего сгорания. Теория проста: чтобы выросла отдача, нужно сжечь как можно больше топлива. Но для его горения необходим ещё и воздух. И если «налить» в цилиндры сколько угодно топлива проще простого (качай себе и качай мощным насосом), то с воздухом дело обстоит сложнее — для него тоже нужен своеобразный насос. И роль такого агрегата в двигателях играют нагнетатели. Вне зависимости от его типа, оснащённый наддувом двигатель обладает большей мощностью и крутящим моментом, чем аналогичный атмосферник. Почему это возможно, какие существуют конструкции и какие побочные эффекты имеет наддув? Рассказываем в нашей справке по современным системам.

История наддува

Впервые техническая идея загнать в автомобильный двигатель больше воздуха с помощью энергии вращения коленвала пришла в голову Готтлибу Даймлеру в 1885 году, а в 1905 году швейцарец Альфред Бюхи получил патент на аналогичную систему, работающую уже от энергии выхлопных газов. Но до реализации этих решений в автомобилях прошло некоторое время — первый серийный легковой автомобиль «наддули» с помощью приводного нагнетателя в 1921 году — им стал Mercedes-Benz. Турбонагнетатели же стали получать распространение в авиационных двигателях 1920-х годов, так как там было особенно важно справляться с потерей мощности по мере набора высоты, где плотность воздуха становится меньше. Вскоре газовые нагнетатели нашли своё применение и в грузоперевозках — прибавка в крутящем моменте оказалась для дизелей судов и локомотивов очень кстати. Первой легковушкой с турбонагнетателем под капотом стало купе-хардтоп Oldsmobile Jetfire с 215-сильным V8.

Точно такой же мотор Oldsmobile без турбины выдавал в то время 155-195 сил в зависимости от степени форсировки. Но важнее другое: тяга даже 195-сильного атмосферника ограничивалась 300 Н·м, тогда как турбокупе выдавало все 410. Если у атмосферных моторов существует практически прямая зависимость между объёмом камеры сгорания и максимальным крутящим моментом, то наддувные агрегаты такого недостатка лишены — по-разному конфигурируя систему, инженеры могут добиваться очень впечатляющей прибавки тяги при неизменном объёме

Вскоре турбина появилась и на Chevrolet Corvair Corsa (расположенный сзади 6-цилиндровый оппозитник воздушного охлаждения с наддувом был лишь одним из необычных технических решений этой экзотической машины), а после подоспели и европейцы в лице Porsche (911 Turbo в 1975 году) и Saab (99 Turbo 1978 года). А вот с наддувным дизельным седаном всех опередил производитель из Старого Света — в 1978 году появилась версия 300SD лимузина Mercedes-Benz W116. Вскоре дизельные автомобили приобрели в Европе огромную популярность, а турбонаддув стал неотъемлемой частью конструкции легкового дизеля. Существуют и грузовые дизели с приводными нагнетателями, но по ряду технологических причин эта схема не получила широкого распространения в автомобилестроении.

Какие существуют виды наддува

Избыточное давление, которое создаёт нагнетатель, потому так и называется, что оно больше окружающего нас атмосферного. Иногда давление наддува указывается в абсолютных величинах: в таком случае рабочее пиковое давление системы в 1,6 бара будет означать 0,6 бара избытка. Чаще всего в разговорах и литературе упоминается именно значение избытка. На фотографии монитор Subaru Forester (читайте соответствующий тест-драйв) показывает давление избытка: поскольку на холостых оборотах в камере сгорания разрежение, то давление меньше атмосферного, и на дисплее указано отрицательное значениеК механическим видам наддува (обычно под наддувом понимаются именно механические схемы) относят приводной компрессор и турбокомпрессор. Приводной нагнетатель, как правило, располагается вдоль блока рядного двигателя или в развале V-образного блока и приводится от коленвала с помощью ременной передачи, прессуя воздух парой винтовых роторов или крыльчаткой. Турбина же приводится в действие вылетающими из цилиндров в коллектор под большим давлением выхлопными газами и утрамбовывает воздух на впуске крыльчаткой. Обычно турбина находится сразу за выпускным коллектором или непосредственно интегрирована в него — как, например, в современных моторах группы Volkswagen.

На оборотах двигателя выше 3500 в бампере Porsche Panamera GTS открываются боковые воздуховоды, и двигатель получает больше воздуха. А на высоких скоростях благодаря рассчитанной форме и сечению патрубков во впускной системе создаётся эффект увеличенного давления воздуха, что позволяет считать такую систему разновидностью наддува

Отдельно можно выделить эксперименты производителей с электротурбинами. Они не отбирают мощность у двигателя и лишены газовой турбоямы, так как колесо компрессора вращает электромотор. Впрочем, к этой схеме у производителей до сих пор остаётся немало вопросов, и подробнее об этом можно прочитать в нашем материале Audi завтрашнего дня. Кроме механического, существует ещё безагрегатный наддув. Так называют повышение давления на впуске с помощью сочетания скорости движения и особой формы и размеров впускных патрубков. Избыточное давление такого типа является мерой дополнительного форсирования преимущественно спортивных атмосферных двигателей. Примером заводской реализации такой схемы может служить впускной тракт хэтчбека Porsche Panamera в особой версии GTS.

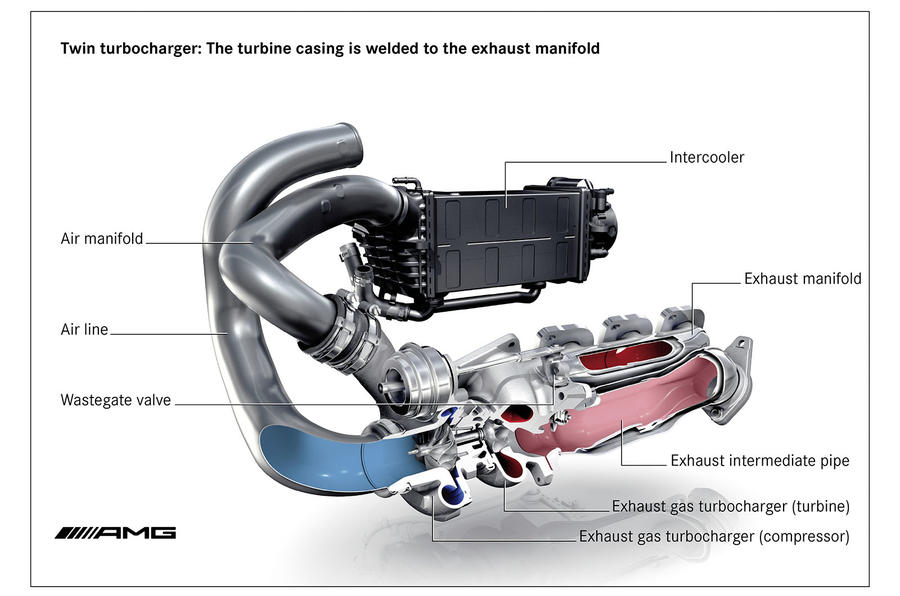

Как устроен турбонагнетатель

Конструкция турбонагнетателя проста: на едином валу находятся две крыльчатки, каждая из которых вращается в своём корпусе, называемом в народе «улитка». Одну крыльчатку (в так называемой горячей улитке) вращает поток выхлопных газов, а связанная с ней единой осью вторая крыльчатка в холодной части крутится и трамбует во впускной тракт забираемый с улицы воздух. Таким образом, чем выше обороты работы двигателя, тем больше он вырабатывает газов и тем больше воздуха впоследствии получает. Идеальный замкнутый круг с бесконечным потенциалом повышения мощности?

Современные турбокомпрессоры имеют практически нелимитированный потенциал увеличения мощности двигателя. Ограничителем обычно выступает механическая прочность вращающихся и движущихся деталей силового агрегата, а также баланс итоговых характеристик мотора и здравый смысл. Ввиду меньшего КПД и ряда технических особенностей приводные нагнетатели позволяют увеличивать мощность не так эффективно

Но всё не так просто. Во-первых, шатунно-поршневая группа каждого мотора рассчитана на определённые нагрузки, и превышение их приведёт к разрушению двигателя. Во избежание бесконтрольного роста давления наддува в горячей части нагнетателя предусмотрена специальная калитка-клапан под названием «вейстгейт» (в переводе — клапан для излишков), которая открывается с помощью пневматики или сервопривода при достижении пикового расчётного давления в системе. В результате «лишние» газы просто идут в обход турбинного колеса прямиком в выхлопной тракт и не раскручивают компрессор сверх меры. Как правило, в моторах есть и ещё одна страховка от «передува» — при превышении критического порога давления блок управления двигателем ограничивает увеличение подачи топлива на безопасной отметке, и мотор перестаёт производить слишком много выхлопных газов.

Эта анимация наглядно показывает как устроен и работает классический турбонагнетатель

Но в защите нуждается не только поршневая группа, но и сам турбокомпрессор. Представьте, что он уже «надул» много сжатого воздуха во впускной трубопровод, а водитель внезапно закрыл дроссель — ударившись в такое препятствие, сжатый воздух направится искать себе другую дорогу и обязательно найдёт её в противоположном направлении, где находится только что спрессовавшее его колесо компрессора. Возникающая в таком случае на крыльчатку нагрузка называется помпаж и воздействует на турбонагнетатель самым деструктивным образом. Для стравливания излишнего воздуха в районе впускного патрубка или интеркулера в систему встраивается ещё один перепускной клапан, который отправляет воздух обратно на впуск перед турбокомпрессором (тогда клапан называется байпасным) или в атмосферу (блоу-офф-клапан). Последняя разновидность «перепускников» как раз и порождает чихающие, свистящие и шипящие звуки тюнингованных автомобилей с турбонаддувом, которые можно услышать на улицах.

С понятием «турбоямы» не нужно путать понятие «турболаг». Если первое — это диапазон оборотов двигателя, где турбосистема не способна эффективно работать, то второе — время задержки системы в ответ на нажатие педали газа с целью получить генерируемую турбокомпрессором дополнительную мощность. Природа лага состоит в том, что дополнительный воздух необходимо всосать, сжать и прогнать по трубопроводу системы впуска до самой камеры сгорания. По конструктивным и компоновочным причинам весь впускной тракт иногда получается достаточно длинным, и на его прохождение воздуху требуется то самое время, которым измеряется задержка под названием «турболаг»

Ещё одна проблема уже эксплуатационного характера заключается в том, что на малых оборотах поток газов слишком мал, чтобы раскрутить вал турбокомпрессора для создания сколько-нибудь существенного давления и получения дополнительной мощности — в народе такая ситуация называется «турбоямой». Поэтому конструкторы систем наддува тщательно подбирают размеры «холодной» и «горячей» крыльчаток в зависимости от объёма двигателя и желаемого характера тяги. Например, в спортивной Audi Sport quattro турбина имеет огромную горячую часть и небольшую холодную, поэтому, чтобы раскрутить такой нагнетатель, нужно выйти на высокие обороты (3500-4000 об/мин и выше), но зато потом следует очень резкий бескомпромиссный подхват. А в современном гражданском Mini Countryman (мы совсем недавно ездили на обновлённой модели) с небольшим моторчиком объёмом 1,6 литра нагнетатель маленький, но зато легко раскручивается с минимальных оборотов, что удобно в городских условиях.

Благодаря универсальности и простоте твинскролльные турбокомпрессоры получают всё большее распространение в легковом автомобилестроении

Чтобы понизить порог наддува, когда турбина создаёт избыточное давление, и сократить зону турбоямы, создатели турбокомпрессоров используют различные конструктивные ухищрения. Самые распространённые из них — крыльчатка с изменяемой геометрией и твинскролльная горячая «улитка». TwinScroll предусматривает два параллельных, но разного размера и формы канала для выхлопных газов в едином корпусе улитки — газы в каждый из каналов попадают от своей группы цилиндров, но крутят единое турбинное колесо. Его лопатки выполнены таким образом, что одинаково эффективно воспринимают импульсы из обоих каналов.

Наибольшее распространение нагнетатели с изменяемой геометрией получили на дизельных моторах, в бензиновых агрегатах одними из первых массово подобную конструкцию применили создатели Porsche 911 Turbo предыдущего поколения 997

Из-за различной геометрии каналов и достигается хорошая тяга одновременно и на низких, и на средних и высоких оборотах, а отсутствие столкновения и завихрения потоков газов от разных групп цилиндров улучшает газодинамические свойства системы. Турбины же с изменяемой геометрией имеют специальные, приводимые актуатором, подвижные лопатки-заслонки, которые в разных положениях позволяют менять форму газового канала в горячей улитке (упрощённо — в разное время имитируют маленькую и большую турбину) и таким образом максимально эффективно в конкретный момент времени направлять на турбинное колесо поток выхлопных газов.

Принцип работы турбины с изменяемой геометрией можно изучить на примере дизельного нагнетателя компании Holset

Как устроен механический нагнетатель

В отличие от питающегося «бесплатными» выхлопными газами турбокомпрессора, механический нагнетатель приводится в движение энергией вращающегося коленвала. Соответственно, чтобы получить дополнительную мощность, двигатель сначала часть мощности отдаёт, поэтому КПД такого решения ниже. Но, тем не менее, производители не спешат отказываться от приводных нагнетателей, потому как они наделяют автомобиль моментальной тягой с самых низких оборотов — понятие турбоямы к приводным компрессорам практически неприменимо. Конструкция предусматривает ременную, цепную или реже передачу иного типа, которая вращает вал нагнетателя от коленвала мотора. Аналогично турбокомпрессору, нагнетатель прессует воздух и отправляет его под избыточным давлением во впускной коллектор. Наиболее похожий на турбокомпрессор вид приводного нагнетателя — центробежный. Он трамбует воздух аналогичным турбинным колесом, но приводится оно не выхлопными газами, а механически.

Механический нагнетатель типа Roots

Приводной винтовой компрессор типа Lysholm

Эта анимация компании Eaton – одного из ведущих производителей компрессоров Roots-типа — объясняет принцип работы такого нагнетателя

Но самым первым компрессором, который применил в автомобилестроении Готлиб Даймлер, стал агрегат типа Roots, названный по имени своих создателей-братьев — изначально они разработали устройство для промышленных нужд. Такой нагнетатель представляет собой собранные в едином корпусе и находящиеся своими лопастями-кулачками в зацеплении два продолговатых ротора, которые своим вращением по направлению друг к другу захватывают и прокачивают воздух во впускной коллектор. Третья разновидность компрессоров — винтовые типа Lysholm — перекачивают и сжимают воздух с помощью сверлообразных несимметричных роторов, которые находятся в зацеплении. Благодаря уменьшающимся по направлению к выходу из компрессора воздушным камерам между шнеками осуществляется внутреннее сжатие воздуха, что обеспечивает большую в сравнении с Roots-нагнетателями эффективность системы. Аналогично газотурбинным схемам, развиваемое механическими компрессорами давление регулируется с помощью клапанов или муфт.

Турбонагнетатель? Нет, это третья разновидность приводного компрессора, который в качестве нагнетающего элемента использует улитку с крыльчаткой внутри, как у классической газовой турбины

Комбинированные схемы агрегатного наддува

Как только системы наддува стали использоваться массово, инженеры стали думать над повышением их эффективности. Для борьбы с турбоямой, помимо вышеупомянутого твинскролльного наддува, используется схема с двумя последовательно дующими нагнетателями: это может быть маленькая турбина для низких оборотов в сочетании с большой для средних и высоких (так называемая архитектура твинтурбо; пример — Subaru Legacy в кузове BE/BH) или симбиоз приводного компрессора для низких оборотов и турбокомпрессора для средних и высоких. Последним прославилась компания Volkswagen со своим мотором 1.4 Twincharger, который обеспечивал плавный рост давления, но вместе с тем из-за сложности конструкции доставлял немало хлопот по части надёжности и обслуживания.

Это двигатель Volkswagen 1.4 TSI Twincharger. Разработчики умудрились скомпоновать в небольшой «четвёрке» механический нагнетатель (слева от блока цилиндров на изображении) и газовую турбину (справа от блока)

Однако две турбины одного мотора не обязательно отличаются размерами и работают последовательно: во многих современных наддувных моторах цилиндры условно делятся на две группы, и каждая из них обслуживается своим собственным нагнетателем. Однако инженерные изыскания порой порождают и более экзотические варианты: например, в новом трёхлитровом супердизеле BMW (381 л.с./740 Н•м) — три турбины! На низких оборотах работает первая маленькая турбина с изменяемой геометрией, на средних оборотах в дело включается большой нагнетатель, а на высоких прокачивать воздух в цилиндры помогает третий небольшой турбокомпрессор. Результат — водитель трёхлитровой машины ощущает под капотом литров так пять, да ещё и как будто с механическим нагнетателем, практически без турбоямы и лага. Ещё одна схема, пока не нашедшая серийного применения — электрическая турбина в качестве помощника обычному газовому компрессору, мы упоминали о ней выше.

На этой анимации компании BMW представлена схема работы нагнетателей первого в мире легкового двигателя с тремя турбинами

Охлаждение воздуха

Так как воздух в процессе прохождения через нагнетатель спрессовывается и соприкасается с горячими деталями агрегата, он нагревается и сам. Тёплый воздух имеет меньшую плотность, а порог разрушающей мотор детонации при использовании горячего воздуха становится ниже. Вот почему можно ощутить, что в жару автомобиль с наддувным двигателем «не едет» — в условиях недостатка воздуха (по сравнению с идеальными условиями) система управления двигателем готовит меньше горючей смеси, ограничивая до нужного соотношения и подачу топлива. Поэтому для охлаждения воздуха между нагнетателем и впускным коллектором в системах наддува предусмотрен промежуточный охладитель или, иными словами, интеркулер. Он представляет собой теплообменник (то есть радиатор), через который по пути в камеру сгорания проходит весь нагнетаемый воздух. По конструкции интеркулеры делятся на системы вида: «воздух-воздух» и «воздух-вода».

Двигатель Subaru с интеркулером верхнего расположения. Для большей эффективности на некоторых модификациях WRX STI для внутреннего рынка установлена система водяного орошения интеркулера. По нажатию кнопки в салоне кулер через установленные на нём форсунки омывается водой из находящегося в багажнике специального бака

Двигатель BMW с интеркулером фронтального расположения

Из-за заднемоторной компоновки интеркулеры Porsche 911 Turbo находятся по бокам в задних крыльях

Первые дешевле в производстве, легче и в целом компактнее, но менее эффективны и дают меньшую гибкость в компоновке моторного отсека. Охлаждение наддувного воздуха осуществляется в них посредством попадающего на рёбра интеркулера набегающего воздуха через воздухозаборники переднего бампера (фронтальное расположение, например, у Mitsubishi Lancer Evolution и вообще у большинства современных автомобилей) или капота (Subaru Impreza WRX, Toyota Caldina GT-T и прочие автомобили с «ноздрёй» над мотором). Интеркулер же типа «воздух-вода» остужает воздух с помощью циркулирующей по встроенному контуру жидкости, имеющей отдельно вынесенный радиатор охлаждения. Такая система обеспечивает меньшую длину впускного тракта, а значит, и меньший турболаг, а также позволяет более гибко выбирать месторасположение кулера. Среди её минусов — повышенная сложность и масса конструкции, а соответственно и цена такого решения.

Пять мифов о турбонаддуве

Миф 1. Наддув снижает надёжность, турбины всё время ломаются

Пожалуй, это миф номер один, и доля правды в нём есть. Это связано с тем, что двигатель с наддувом имеет более сложную конструкцию, больше деталей и сложнее в проектировании, а значит — при прочих равных, — шанс, что в нём что-то сломается, выше, чем в случае с атмосферником. Однако конструктивные просчёты случаются и в безнаддувных моторах, поэтому удачная модель турбодвигателя не уступит в надёжности другому такому же удачному атмосфернику. Конечно, внутренние нагрузки в наддувных моторах выше, но каждый двигатель проектируется инженерами с учётом этих особенностей, поэтому все необходимые детали турбо- или компрессорного мотора изначально усилены. Сам по себе нагнетатель достаточно надёжен, но вследствие неправильной эксплуатации или конструктивных просчётов может выйти из строя, как и любая другая деталь. Даже если это случилось, то специализированные сервисы способны отремонтировать агрегат: для большинства современных моделей выпускаются запасные части и ремкомплекты, а точные измерения, необходимые для ремонта нагнетателя, вполне доступны квалифицированным мастерам. Резюме по мифу номер один: нагнетатель не является каким-либо особенно слабым звеном наддувного двигателя, а если его поломка и произошла, этот узел вполне поддаётся восстановлению или замене.

Миф 2. Автомобиль с наддувом потребляет больше топлива

Отчасти верно, но это касается, в основном, механических нагнетателей. Современные же турбированные двигатели создаются в основной своей массе именно с целью экономии топлива, так как в экономичном режиме вождения мотор с меньшим, чем у атмосферника сопоставимой мощности, рабочим объёмом потребляет меньше топлива, а в случае необходимости наддув даёт возможность распоряжаться существенной мощностью. Иными словами, много топлива расходуется только тогда, когда это действительно необходимо в соответствии с условиями движения. Повсеместный переход производителей на турбомоторы — лишнее тому подтверждение, ведь такое решение позволяет выпускать автомобили с более скромными показателями среднего расхода, а значит, и платить меньше обусловленных экологическим законодательством пошлин. Резюме по мифу номер два: современный автомобиль с турбонаддувом — это экономично.

Миф 3. Чем больше турбина, тем лучше

Размер нагнетателя — понятие, которое невозможно описать каким-то одним параметром. Это всегда совокупность размеров деталей компрессора, которые определяют его характеристики и совместимость системы с конкретным двигателем. В случае с турбокомпрессором основными и определяющими являются размеры и форма холодной и горячей частей, а производительность механического нагнетателя определяется габаритами винтовых элементов и соотношением диаметров приводных шкивов. Простой пример: если заменить турбину на автомобиле гольф-класса на узел от более объёмного мотора, то производимых компактным двигателем выхлопных газов может не хватить для эффективного раскручивания турбинного колеса, а значит, и компрессорная «холодная» крыльчатка не создаст нужного давления в системе. Некоторые турбокомпрессоры большего размера всё-таки помогут существенно увеличить мощность небольшого мотора, но доступна она будет только в узком диапазоне высоких оборотов, что удобно для трассы, но оборачивается чудовищной турбоямой в городе. Резюме по мифу номер три: размер нагнетателя требует инженерных расчётов и должен соответствовать параметрам двигателя и планируемым условиям эксплуатации автомобиля.

Миф 4. Владеть автомобилем с наддувом хлопотнее, чем обычным

В последние годы турбированные двигатели получили такое распространение, что далеко не все владельцы в курсе самого факта наличия нагнетателя под капотом. Разве владелице ярко-оранжевого Audi Q3 интересно, что шильдик TFSI на крышке багажника означает турбомотор? В эксплуатации современные автомобили с наддувом не требуют никаких особенных действий — нужно просто заливать соответствующее качественное топливо (не ниже 95 бензина в большинстве случаев и строго 98 для отдельных высокофорсированных моделей) и вовремя проходить регламентное обслуживание. Автомобили 10-20-летней давности с наддувными двигателями требовали более частого техобслуживания, однако сейчас у большинства производителей наддувные версии требуется загонять на сервис с той же регулярностью, что и атмосферные. Это стало возможным благодаря совершенствованию конструкции моторов, а также появлению новых видов масел.

Старые автомобили с наддувными моторами также боялись резкого глушения после «отжига» — детали турбины продолжали в таком случае вращаться по инерции, а подача масла уже прекращалась, что вело к повышенному износу. Для защиты механизма либо применялось устройство под названием турбо-таймер, которое давало поработать двигателю минуту-другую и затем автоматически его глушило, либо водитель сам ждал пару минут, прежде чем остановить мотор после активной поездки. Современные двигатели ничего подобного не требуют, так как система смазки турбокомпрессора рассчитана на такие условия. К примеру, на турбомоторах Volkswagen предусмотрена отдельная помпа, которая прокачивает через нагнетатель холодный антифриз после выключения зажигания. Резюме по мифу номер четыре: следите за качеством топлива и вовремя посещайте сервис — и можете не вдаваться в детали конструкции. Впрочем, это справедливо для любого автомобиля.

Миф 5. Наддув включается и отключается на определённых оборотах

Нагнетатель — это агрегат, который, как правило, всегда активен с самого момента запуска двигателя. Равно как с первым оборотом коленвала начинают вращаться приводящие механический компрессор шкивы, так даже на холостых оборотах мотор выделяет выхлопные газы, которые через горячую крыльчатку слегка вращают ось турбокомпрессора. Поэтому нагнетатель работает всегда, но вот быть эффективным начинает только с определённого момента. Порог, с которого нагнетатель создаёт избыточное давление, в каждой системе индивидуален, а рост давления может происходить быстро или медленно, но всегда относительно плавно. Резюме по мифу 5: нагнетатель не работает по принципу «вкл-выкл», а степень его участия в наполнении цилиндров воздухом зависит от оборотов двигателя. Исключение составляют системы, где присутствует более одного нагнетателя — в таких схемах обычно предусмотрено электронное управление потоками воздуха, и в зависимости от условий работы мотора специальные актуаторы и клапаны задействуют в нужный момент тот или иной компрессор.

Перспективы развития систем наддува

В настоящее время наблюдается всеобщая тенденция перехода на твинскролльные турбонагнетатели вкупе с уменьшением рабочего объёма двигателей. Эта схема практически не имеет недостатков: такой турбокомпрессор выходит на рабочее давление уже на низких оборотах и успешно «дует» вплоть до высоких. Таким образом, он успешно заменяет приводной нагнетатель в деле обеспечения тяги с самых низов, но при этом имеет более высокий коэффициент полезного действия и все преимущества традиционной турбины. А ровный, без «турбоям» и ярких подхватов, характер тяги делает вождение автомобилей с такими двигателями простым занятием для самого широкого круга водителей. Иной раз даже мы, откатавшие сотни разных машин журналисты, не сразу можем распознать наличие под капотом турбины. Но и приводные нагнетатели не потеряли окончательно своей актуальности. Во-первых, верность им сохраняют производители, для которых беспощадная тяга с самых низов является фирменной чертой характера. Типичный пример — компания Jaguar, чей 5-литровый V8 с механическим нагнетателем своей тягой и звуком пленил немало водительских сердец. Хотя тенденция неумолима: даже компания-первопроходец в области легкового приводного наддува, Mercedes-Benz, в последние годы совершила резкий переход на более эффективную турбокомпрессорную схему.

Это турбодвигатель Maserati Quattroporte нового поколения, на котором мы поездили в прошлом году. Maserati делала наддувные моторы ещё в прошлом веке, и сейчас после некоторого периода атмосферников вновь вернулась к этой схеме в числе многих других производителейА во-вторых, компрессоры хороши для использования в… гибридах! Когда нужно состыковать тягу двигателя внутреннего сгорания и электромотора, более прогнозируемым и легко настраиваемым нагнетателем по словам инженеров некоторых автомобильных компаний является всё же механический. Один из примеров — Porsche Panamera S E-Hybrid, который мы недавно протестировали вместе с электрокаром Tesla Model S, а о ещё одном примере такой схемы мы расскажем вам уже на следующей неделе. Наконец, уменьшение рабочего объёма двигателя. Именно широкое распространение нагнетателей дало возможность производителям сделать моторы более компактными, лёгкими, малообъёмными и не жертвовать при этом мощностью. Такая игра идёт на всех уровнях легкового автопрома: взять хотя бы моторчики Fiat MultiAir (0,9 л) или Ford EcoBoost (1,0 л) для компактов, ещё недавно смехотворный для гольф-класса объём в 1,2 литра (например, Volkswagen TSI), распространённую ныне формулу «два-ноль-турбо» для автомобилей среднего класса, наддувные трёхлитровые «шестёрки» для больших седанов бизнес-сегмента и турбированные V8, которые пришли на смену атмосферным монстрам V10 и V12 в суперкарах.

Автор: Дмитрий Ласьков

Фотографии и иллюстрации компаний-производителей, из архива редакции и www.oldcarbrochures.com

Супертурбо: все продвинутые системы наддува

Битурбо, твинтурбо, твинскролл... Наверняка вы давно хотели разложить для себя по полочкам, что как работает и чем отличается. Мы подготовили для вас подробный рассказ о плюсах, минусах и надежности каждой из технологий. Я предельно упростил формулировки, чтобы текст был доступен для понимания широкому кругу читателей. Но для лучшего понимания вопроса рекомендую прочитать мои прошлые публикации о видах наддува и надежности турбомоторов.

Прогресс не стоит на месте, и каждое новое поколение автомобилей должно быть быстрее, экономичнее и мощнее. Часто для повышения мощности используются комбинированные системы наддува, да и «обычные» турбины вовсе не так просты, как кажется на первый взгляд. Каким же образом инженеры научили турбомоторы быть одновременно мощными, эластичными и экономичными? Какие технологии позволяют создавать массовые двигатели с удельной мощностью в 150 л.с. на литр и отличной тягой на низах, и тысячесильных монстров?

«Обычная» турбина

Как я уже писал, турбокомпрессор прост на первый взгляд, но является высокотехнологичным устройством, которое работает в очень жестких условиях. И любое его усложнение сильно сказывается на надежности. Для примера я постараюсь подробнее описать устройство типичного турбокомпрессора без особых усложнений.

Основной частью турбокомпрессора является средний корпус, в нем расположены подшипники скольжения, упорный подшипник и седло уплотнения с кольцами. В самом корпусе есть каналы для прохождения через него масла и охлаждающей жидкости. На совсем старых конструкциях обходились только маслом и для смазки и для охлаждения, но такие турбины не применяются на серийных машинах уже давно. Для предохранения среднего корпуса от воздействия горячих выхлопных газов служит жароотражатель.

В средний корпус устанавливается турбинный вал. Эта деталь не просто вал, конструктивно он соединен с турбинным колесом неразъемным соединением, чаще всего сваркой трением или выполнен из цельного куска металла. Иногда для создания крыльчатки используется керамика-прочности и коррозийной устойчивости лучших конструкционных сталей может не хватать. Сам вал имеет сложную форму, на нем есть утолщение для уплотнения и упорный выступ, а форма цилиндрической части рассчитана с учетом теплового расширения во время работы.

На турбинный вал надевается компрессорное колесо. Оно изготовлено обычно их алюминия и фиксируется на валу гайкой.

Конструкция из среднего корпуса, установленного в него турбинного вала и компрессорного колеса называется картриджем. После сборки этот узел тщательно балансируется, ведь работает он при очень высоких оборотах и малейший дисбаланс быстро выведет его из строя.

Еще турбине нужны две «улитки» — турбинная и компрессорная. Часто они индивидуальны для каждого производителя машин, тогда как центральная часть — картридж и размеры турбинного и компрессорного колеса являются признаками конкретной модели турбины и ее модификации.

Для предохранения от слишком высокого давления наддува используется клапан сброса давления газов, он же вастегейт. Обычно он является частью турбинной улитки и управляется вакуумом. Он закрыт при обычном режиме работы турбины и открывается в случае слишком высокого давления наддува или других проблем в работе мотора, сбрасывая скорость вращения турбины.

А теперь о том, как используют турбины и какие технологии применяют, чтобы достичь самых высоких показателей моторов.

Twin-turbo и Bi-turbo

Чем больше и мощнее мотор, тем больше воздуха нужно подавать в цилиндры. Для этого нужно сделать турбину больше или быстрее. А чем больше размер турбины, тем тяжелее ее крыльчатки и тем инерционнее она получается. При нажатии на педаль газа открывается дроссельная заслонка и больше горючей смеси попадает в цилиндры. Образуется больше выхлопных газов и они раскручивают турбину до более высокой частоты вращения, что, в свою очередь, увеличивает количество подаваемой горючей смеси в цилиндры. Чтобы сократить время раскрутки турбин и сопутствующую им «турбояму», изначально испробовали способы, которые называются твин-турбо и би-турбо.

Это две разные технологии, но маркетологи компаний-производителей внесли немало путаницы. Например, на Maserati Biturbo и Mercedes AMG Biturbo на самом деле используют технологию твин-турбо. Так в чем же разница? Изначально Twin Turbo («турбины-близнецы») называлась технология, при которой выхлопные газы разделялись на два равных потока и распределялись на две одинаковые турбины малого размера. Это позволяло получить лучшее время отклика, а иногда и упростить конструкцию мотора, используя недорогие турбокомпрессоры, что очень актуально для V образных двигателей с выхлопными коллекторами «вниз».

Фото:twin turbo Nissan

Обозначение Biturbo («двойная турбина») же относят к конструкциям, в которых применяются последовательно подключенные ко впуску две турбины-маленькую и большую. Маленькая хорошо работает на малой нагрузке, быстро раскручивается и обеспечивает тягу «на низах», а потом в действие вступает большая турбина, более эффективная на большой нагрузке. Маленькая турбина в этот момент отключается системой дроссельных заслонок.

Преимуществом такой схемы является большая эффективность одной большой турбины на большой нагрузке: она обеспечивает лучшее давление и меньший нагрев воздуха при большом ресурсе. А еще вместо маленького турбокомпрессора можно использовать механический или электронагнетатель. Они нагревают воздух меньше, чем турбокомпрессор, и не инерционны.

Но как же потери мощности, которые нужны для их раскрутки? Потери на их привод при малой нагрузке не так существенны. Но расплатой за улучшение характеристик турбин является усложнение впускной системы, приходится использовать много труб и дроссельные заслонки, переключающие потоки воздуха.

Обе технологии используются до сих пор всеми производителями, но все они значительно удорожают мотор, ведь дорогих турбокомпрессоров становится в два раза больше, а система управления ими — сложнее. Для сильно форсированных моторов альтернативы этим технологиям нет или почти нет. Но иногда можно просто улучшить конструкцию стандартной турбины.

Тонкое управление вастегейтом

Wastegate – это, дословно, «ворота для сброса», то есть перепускной клапан. На первых турбинах вастегейт работает очень просто: когда давление на впуске преодолевало натяжение пружины, он открывался, стравливал газы и давление падало. Позже систему усложнили: теперь его открытием руководила не только разница давлений, но и электроника, учитывающая множество параметров — обогащение смеси, режим движения, температуру, детонацию и умеющую избегать нежелательных режимов работы самой турбины. Но управлялся он точно так же — пневматикой. Когда нужно было сбросить давление, клапан просто открывался.

Получить качественный скачок характеристик позволяла плавная регулировка степени открытия перепускного клапана. В этом случае турбина может чаще работать с максимальной отдачей, даже при малых оборотах, а на средних нагрузках уже вступает в действие регулирование и в опасные режимы турбина не переходит.