Система турбонаддува: особенности конструкции, принцип работы, плюсы и минусы использования — Иксора

Система турбонаддува – эффективный метод усиления мощности двигателя автомобиля без увеличения объема цилиндров. В этой статье мы расскажем о том, что такое турбонаддув, его устройство и принцип работы.

Особенности конструкции турбонаддува

Система турбонаддува работает на принципе утилизации отработавших газов, энергия которых используется для повышения мощности и производительности двигателя.

При стандартной конструкции мотора энергия для движения вырабатывается за счет сгорания топливной смеси, при котором образуются отработанные газы, которые выводятся через выхлопную систему. Система турбонаддува же позволяет использовать отработанные газы для увеличения мощности двигателя, дополнительно уменьшая токсичность выхлопа и обеспечивая максимально полное сгорание горючей смеси. Для работы такой системы используется турбина, на одном валу с которой находится компрессор, который искусственным образом нагнетает давление в цилиндрах, увеличивает объем воздушно-топливной смеси внутри цилиндров, в следствие чего вырабатывается большее количество энергии.

Технология турбонаддува позволяет сделать мотор автомобиля более мощным (увеличение мощности до 45%) при тех же габаритах и без повышения оборотов, снизить объем потребления топлива и улучшить крутящий момент двигателя.

При всех очевидных плюсах использования турбонаддува, эта система имеет свои недостатки.

Минусы использования турбонаддува

Одна из отрицательных особенностей работы системы турбонаддува заключается в появлении эффекта «турбоямы», при котором для увеличения давления в наддуве требуется некоторое время. Обычно это происходит при резком нажатии на педаль газа. Проблема «турбоямы» решается установкой дополнительного турбокомпрессора, который будет работать параллельно или последовательно с основным, или использованием комбинированного наддува.

Второй минус, который вытекает из первого, – эффект «турбоподхвата», когда в результате «турбоямы» резко возрастает давление в наддуве.

Виды систем турбонаддува

Эффективность работы системы турбонаддува во многом определяется качеством работы установленной турбины.

- VNT турбина, или турбина с изменяемой геометрией, чаще всего устанавливается на автомобили с дизельным мотором. Установка VNT турбины позволяет оптимизировать движение отработанных газов и устранить неприятные эффекты «турбоямы» и «турбоподхвата».

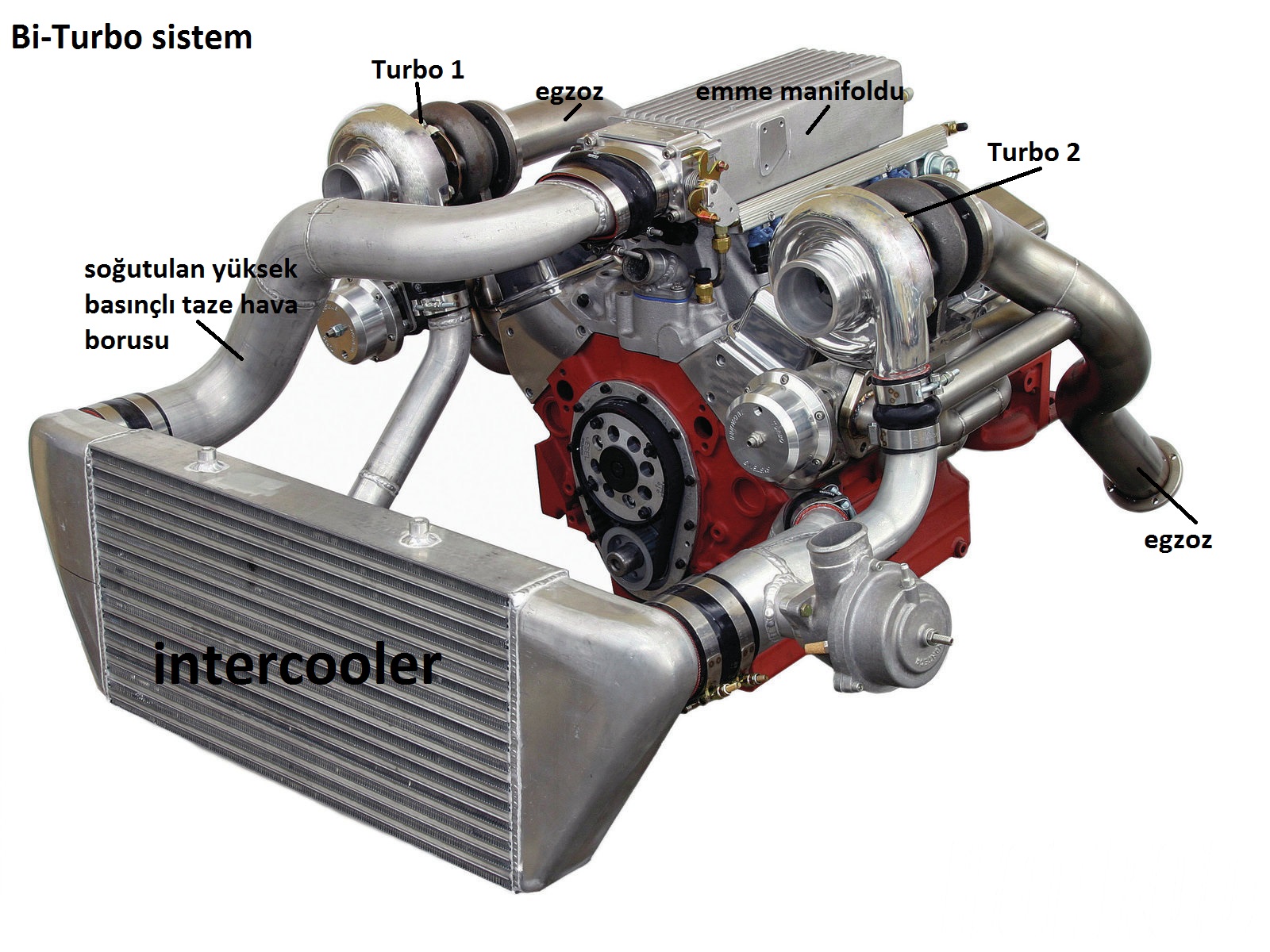

- Турбонаддув с двумя параллельными турбокомпрессорами – как правило используется для двигателей V-типа.

- Комбинированный наддув – система, при которой совместно используются турбонаддув и механически наддув. На низких оборотах работает механический нагнетатель, а на высоких – турбокомпрессор.

Моторное масло, а также смазывающие жидкости для турбонаддува Вы всегда можете найти в сети магазинов IXORA. Наши сотрудники с удовольствием помогут Вам сделать правильный выбор!

| Моторные масла General Motors | |||

|---|---|---|---|

| Производитель | Номер детали | Название детали | |

| Opel | 1942003 | Масло моторное Opel Genuine Gm Motor Oil, 5W-30, синтетическое, 5L | |

| Opel | 1942000 | Масло моторное Opel Genuine Gm Motor Oil, 5W-30, синтетическое, 1L | |

| General Motors | 1942002 | Масло моторное General Motors Dexos2 SM Synthetic EU, 5W-30, синтетическое, 4L | |

| General Motors | 93744588 | Масло моторное General Motors GM Gasoline SAE KR, 5W-30, синтетическое, 4L | |

| General Motors | 93743721 | Масло моторное General Motors GM Diesel SAE KR, 5W-40, синтетическое, 6L | |

| Opel | 1942046 | Масло моторное Opel Genuine Gm Motor Oil, 10W-40, полусинтетическое, 5L | |

| Opel | 1942043 | Масло моторное Opel Genuine Gm Motor Oil, 10W-40, полусинтетическое, 1L | |

| CASTROL | 157E6A | Масло моторное Castrol edge 0w-30 a3/b4 синтетическое, 1 л | |

| CASTROL | 156EB3 | Масло моторное Castrol magnatec 10w-40 r полусинтетическое, 1 л | |

| CASTROL | 156E3E | Масло моторное Castrol edge 0w-30 a5/b5 синтетическое, 1 л | |

Полезная информация:

Получить профессиональную консультацию при подборе товара можно, позвонив по телефону 8 800 555-43-85 (звонок по России бесплатный).

Поделиться статьей

Предназначение турбонаддува, его устройство и как он работает

Кроме этого, использование турбонаддува даёт экономию топлива в соотношении расхода к мощности и уменьшает токсичность отработавших газов, осуществляя более полное сгорание топлива.

Применение турбонаддува

Применение система турбонаддува находит на обоих типах двигателей – и на бензиновых, и на дизельных. Однако на последних она гораздо эффективнее за счёт их более высокой степени сжатия и сравнительно небольшой частоты вращения коленчатого вала.

Использование же турбонаддува для бензиновых двигателей ограничено, во-первых, вероятностью наступления детонации, обусловленной значительным увеличением оборотов двигателя, а во-вторых, перегревом турбонагнетателя из-за повышенной температуры отработавших газов – около 1000°С, в то время как у дизелей она составляет порядка 600°С.

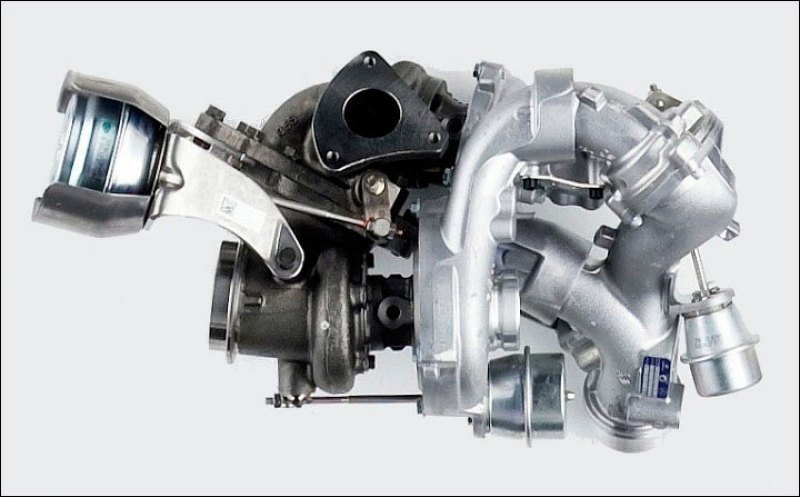

Устройство

Основная часть компонентов турбонаддува – это типовые элементы впускной системы. Присутствие же в системе турбокомпрессора, интеркулера и конструктивно новых элементов управления становится отличительной особенностью именно турбонаддува.

Хотя конструкции отдельных систем турбонаддува и различаются, можно обозначить их общие компоненты. Помимо вышеперечисленных турбокомпрессора, интеркулера и элементов управления это воздухозаборник с воздушным фильтром, дроссельная заслонка, впускной коллектор, напорные шланги и соединительные патрубки, а в некоторых системах ещё и впускные заслонки.

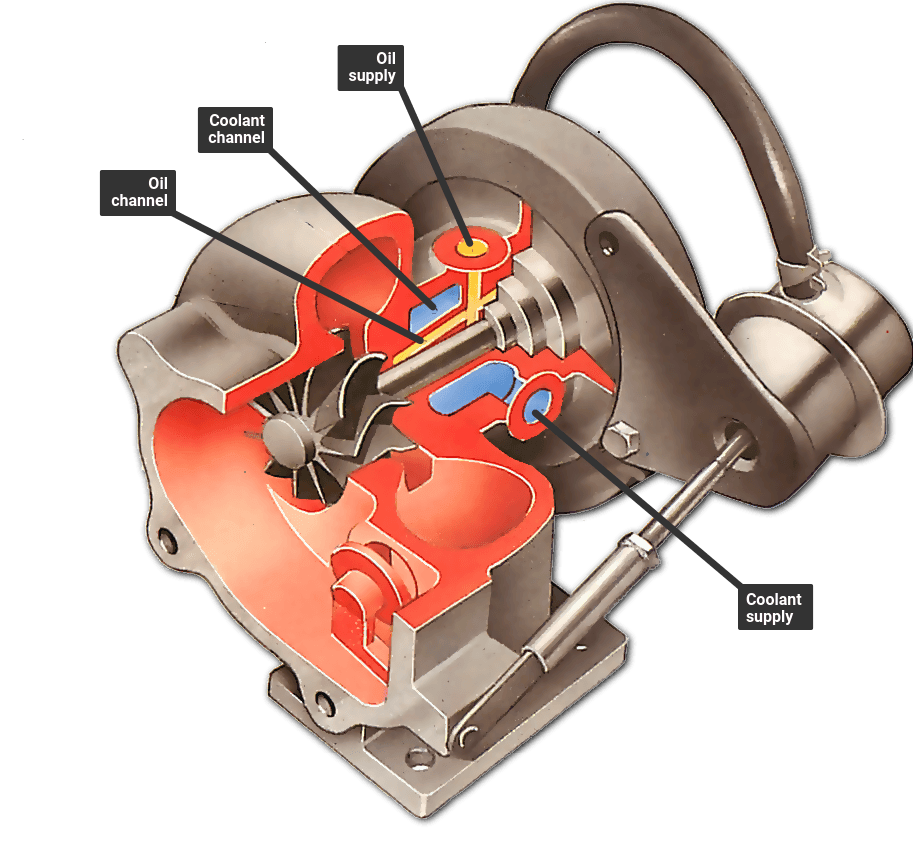

Турбокомпрессор или турбонагнетатель — главный конструктивный компонент системы турбонаддува. Он нагнетает воздух во впускную систему.

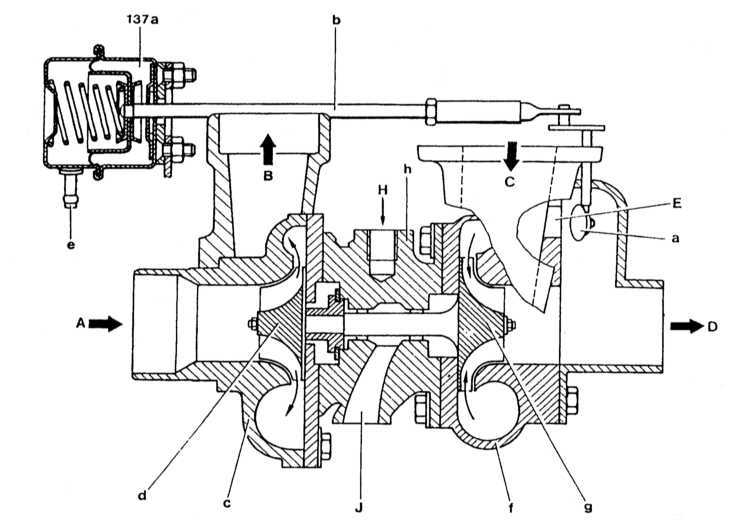

Устройство турбонагнетателя:

1 — корпус компрессора; 2 — вал ротора; 3 — корпус турбины; 4 — турбинное колесо; 5 — уплотнительные кольца; 6 — подшипники скольжения; 7 — корпус подшипников; 8 — компрессорное колесо.

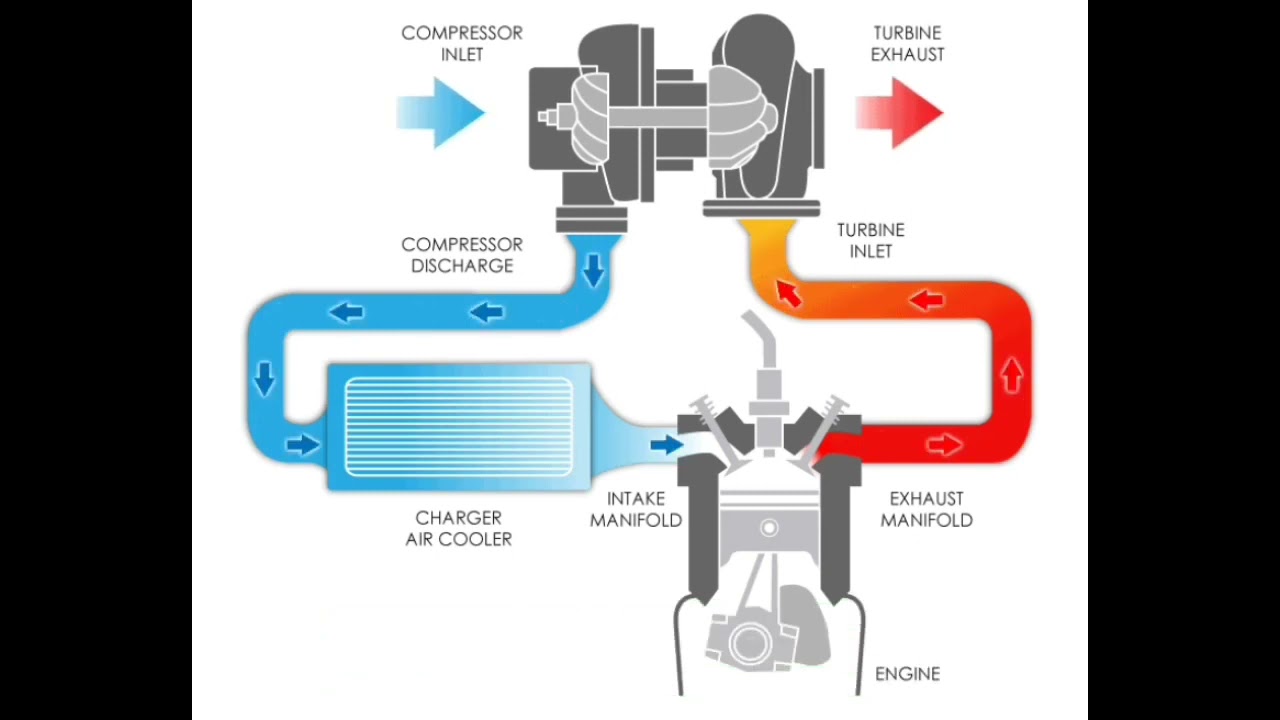

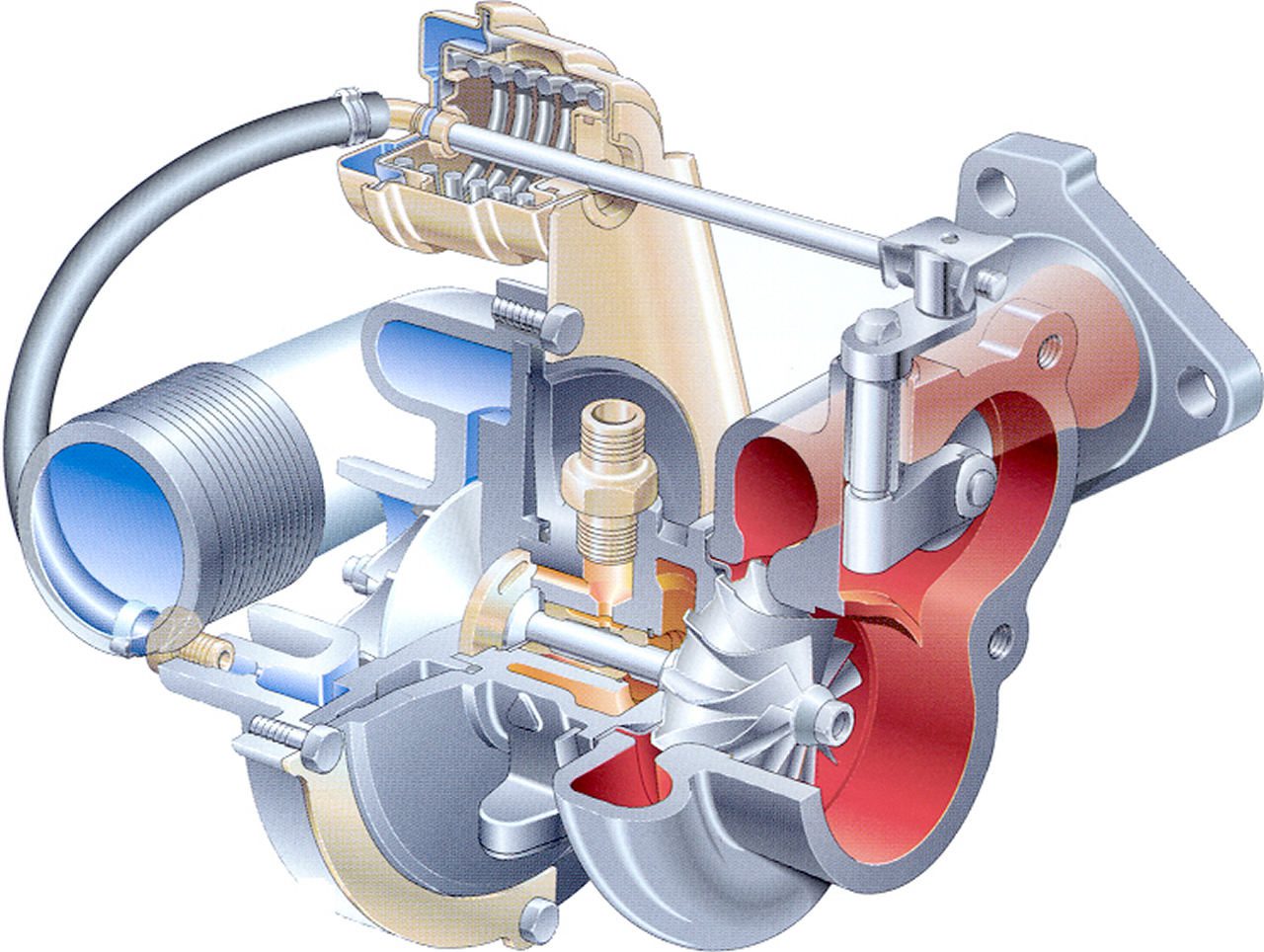

Турбинное колесо, находясь в специальном теплоустойчивом корпусе, превращает энергию потока отработавших газов в энергию вращения и перенаправляет её на компрессорное колесо. С его помощью воздух всасывается, сжимается и подаётся в цилиндры двигателя. Оба эти колеса жёстко закреплены на роторном валу, вращающемся на подшипниках скольжения плавающего вида. Интеркулер является радиатором жидкостного или воздушного типа. Он охлаждает сжатый воздух, увеличивая его плотность и давление.

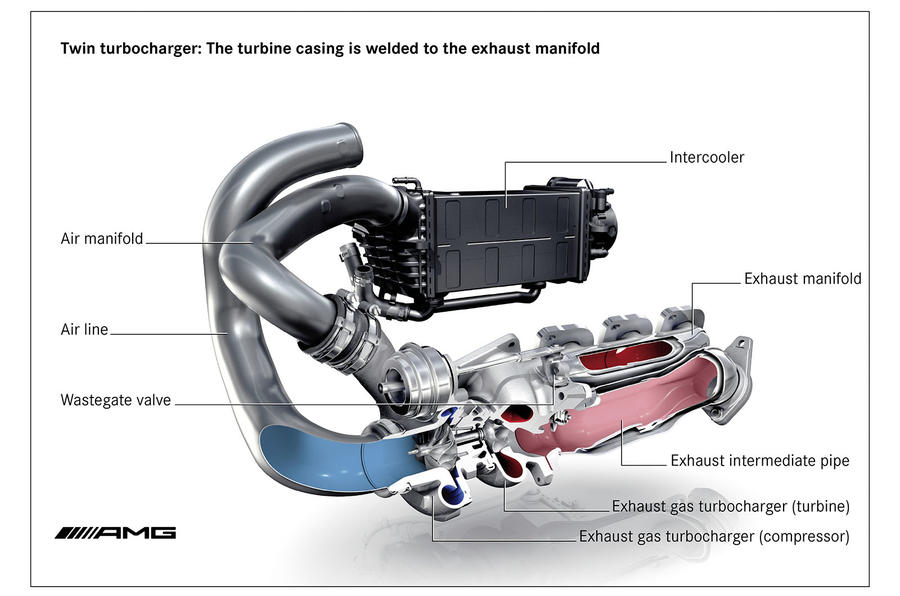

Главный элемент управления системой турбонаддува – это регулятор давления наддува, он, по сути, является перепускным клапаном (wastegate). Его задача – ограничивать энергию отработавших газов и направлять часть их потока в обход турбинного колеса. Таким образом, достигается оптимальная величина давления наддува. Привод перепускного клапана – электрический или пневматический. Для его срабатывания система управления двигателем подаёт сигнал от датчика давления наддува.

Как работает турбонаддув

Принцип работы турбонаддува берёт за основу использование энергии отработавших газов. Их струя заставляет вращаться турбинное колесо, передающее вращение через роторный вал компрессорному колесу. С помощью последнего происходит сжатие воздуха и его нагнетание в систему.

Их струя заставляет вращаться турбинное колесо, передающее вращение через роторный вал компрессорному колесу. С помощью последнего происходит сжатие воздуха и его нагнетание в систему.

Принцип работы турбонаддува

Интеркулер охлаждает воздух, нагретый при сжатии, после чего тот подаётся в цилиндры двигателя.

Хотя система турбонаддува и не связана жёстко с коленчатым валом, её эффективность напрямую зависит от частоты оборотов двигателя. Увеличение оборотов коленчатого вала ведёт к повышению энергии отработавших газов и, соответственно, частоты вращения турбины, что влечёт за собой более интенсивное поступление воздуха в цилиндры двигателя.

О отрицательных особенностях турбонаддува

Конструкция системы турбонаддува обуславливает некоторые отрицательные особенности, возникающие при её работе.

Одна из них – эффект «турбоямы» (turbolag): при резком нажатии на педаль акселератора увеличение мощности двигателя происходит с задержкой. Причина этого в инерционности системы: нужно определённое время для увеличения давления в наддуве, если на газ нажали резко. Избежать этой ситуацию становится возможным, либо применяя турбину с изменяемой геометрией, либо используя два турбокомпрессора, работающих параллельно или последовательно (bi-turbo или twin-turbo), либо задействовав комбинированный наддув.

Избежать этой ситуацию становится возможным, либо применяя турбину с изменяемой геометрией, либо используя два турбокомпрессора, работающих параллельно или последовательно (bi-turbo или twin-turbo), либо задействовав комбинированный наддув.

Второй неприятный момент – это «турбоподхват»: вслед за преодолением «турбоямы» происходит резкое увеличение давления в наддуве.

Турбина с изменяемой геометрией или VNT турбина, способна оптимизировать движение потока отработавших газов, меняя размер входного канала. Наиболее распространены такие турбины в серийных системах турбонаддува дизельных двигателей известных автопроизводителей (например, TDI у Volkswagen).

Турбонаддув с двумя параллельно работающими турбокомпрессорами находит большее применение для мощных V-образных двигателей. При этом на каждый ряд цилиндров двигателя работает свой турбокомпрессор. Выигрыш получается за счёт распределения инерции с одной большой турбины на две маленькие.

В случае установки двух турбин в последовательном режиме выигрыш производительности достигается путём работы разных турбокомпрессоров для разных значений оборотов двигателя.

При комбинированном наддуве (twincharger) совместно используется турбонаддув и механический наддув. Сжатие воздуха при низких оборотах коленчатого вала происходит с помощью механического нагнетателя. С увеличением оборотов в работу включается турбокомпрессор, а при достижении их определённой частоты работа механического нагнетателя прекращается (например, TSI у Volkswagen).

Видео — как работает турбина:

Применение турбонаддува особенно эффективно для дизельных двигателей мощных грузовиков: расход топлива увеличивается ненамного, зато мощность двигателя и крутящий момент заметно повышаются.

Турбокомпрессоры, наиболее мощные в пропорции к мощности двигателя, применяются для дизелей тепловозов. По абсолютному же значению, самые мощные турбокомпрессоры устанавливаются в судовые двигатели (до десятков тысяч киловатт).

По абсолютному же значению, самые мощные турбокомпрессоры устанавливаются в судовые двигатели (до десятков тысяч киловатт).

Неисправности систем турбонаддува

Типовые неисправности систем турбонаддува, сопряженных с ней систем двигателя и основные причины выхода из строя турбокомпрессоров

**************************************************************************************************************************************************************************************************1. Выброс моторного масла в нагнетающий патрубок турбокомпрессора и (или) в приемную трубу глушителя

1.1 Запредельный износ поверхностей трения турбокомпрессора (радиальных и упорного подшипников, вала, дистанционных втулок, уплотнительных колец)

Увеличенные зазоры между поверхностями трения вызывают многократное увеличение объема моторного масла, проходящего через картридж турбокомпрессора при его работе. В этом случае сливная магистраль не справляется с объемом масла, внутренний объем картриджа полностью заполняется маслом. Динамические уплотнения перестают работать, давление внутри картриджа превышает давление в турбине и в компрессоре, что приводит к интенсивному выбросу моторного масла во внутренние полости турбины и компрессора.

В этом случае сливная магистраль не справляется с объемом масла, внутренний объем картриджа полностью заполняется маслом. Динамические уплотнения перестают работать, давление внутри картриджа превышает давление в турбине и в компрессоре, что приводит к интенсивному выбросу моторного масла во внутренние полости турбины и компрессора.

— Износ уплотнительного кольца со стороны корпуса компрессора (7)

— Износ упорной наружной втулки (9)

— Износ рабочей поверхности уплотнительного диска (18)

— Износ уплотнительного кольца со стороны корпуса турбины (6)

— Износ вала турбокомпрессора (посадочное место уплотнительного кольца со стороны корпуса турбины) (22)

— Износ корпуса подшипников (посадочное место уплотнительного кольца со стороны корпуса турбины)(23)

1.2. Неисправность системы вентиляции картера ДВС.

Система вентиляции картера любого двигателя внутреннего сгорания предназначена для устранения избыточного давления в картере двигателя, возникающего вследствие прорыва газов из камеры сгорания в картер при работе двигателя. Патрубок вентиляции картера любого ДВС подключается к зоне пониженного давления (т.е. разряжения). В нетурбированных двигателях это, как правило, впускной коллектор, в двигателях с турбонаддувом — это всасывающий патрубок турбокомпрессора. Сливная масляная магистраль турбокомпрессора подключается к масляной системе двигателя, как правило, ниже нормального уровня масла в картере. Таким образом, если в картере возникает избыточное давление картерных газов, масло не может нормально сливаться по сливной магистрали турбокомпрессора, оно «подпирается» в корпусе подшипников. Происходит заполнение внутренней полости картриджа моторным маслом, динамические уплотнения перестают работать, происходит выброс моторного масла в корпус компрессора (как правило).

Патрубок вентиляции картера любого ДВС подключается к зоне пониженного давления (т.е. разряжения). В нетурбированных двигателях это, как правило, впускной коллектор, в двигателях с турбонаддувом — это всасывающий патрубок турбокомпрессора. Сливная масляная магистраль турбокомпрессора подключается к масляной системе двигателя, как правило, ниже нормального уровня масла в картере. Таким образом, если в картере возникает избыточное давление картерных газов, масло не может нормально сливаться по сливной магистрали турбокомпрессора, оно «подпирается» в корпусе подшипников. Происходит заполнение внутренней полости картриджа моторным маслом, динамические уплотнения перестают работать, происходит выброс моторного масла в корпус компрессора (как правило).

Причиной такого явления может быть сильная закоксованность масляного сепаратора системы вентиляции картера, закоксованность патрубка системы вентиляции картера, перелом или зажатие этого патрубка и т.д.

1.3. Неисправность маслосливной магистрали турбокомпрессора.

Затруднен нормальный слив отработанного масла из турбокомпрессора по различным причинам: механическое повреждение (деформация) маслосливной магистрали, приведшее к уменьшению проходного сечения; закоксованность маслосливной магистрали; применение герметика при монтаже маслосливной магистрали, что влечет за собой уменьшения сечения маслосливного отверстия корпуса подшипников и т.д. Происходит заполнение внутренней полости картриджа моторным маслом, динамические уплотнения перестают работать, происходит выброс моторного масла в корпус компрессора.

1.4. Неисправность воздухозаборной магистрали.

Затруднен нормальный забор воздуха на турбокомпрессор вследствие сильной загрязненности фильтра очистки воздуха или из-за частичной блокировки воздухозаборного патрубка (например, сильно перегнут, за счет чего уменьшается его проходное сечение).

При работе турбокомпрессора за счет динамических сил за вращающимся на огромной скорости турбинным колесом создается некоторое разрежение. Если возникает излишнее сопротивление забору воздуха, это разрежение многократно увеличивается, масло просто «высасывается» из среднего корпуса турбокомпрессора.

Если возникает излишнее сопротивление забору воздуха, это разрежение многократно увеличивается, масло просто «высасывается» из среднего корпуса турбокомпрессора.

1.5. Неисправность системы выпуска отработанных газов.

Излишнее сопротивление в системе выпуска отработанных газов (засорен или закоксован катализатор, неисправна или деформирована банка глушителя и т.д.) вызывает увеличение давления в корпусе турбины (т.е. в «горячей» улитке турбокомпрессора). В свою очередь, увеличение давления в корпусе турбины вызывает прорыв выхлопных газов в средний корпус турбокомпрессора (картридж) и увеличение давления внутри его, что, в свою очередь, вызывает выброс масла со стороны компрессора в нагнетающую воздушную магистраль.

1.6. Неисправность поршневой группы ДВС.

При неисправности поршневой группы одного или нескольких цилиндров (износ поршневых колец, износ или повреждение одного или нескольких поршней, «залегание» поршневых колец вследствие перегрева и т. д.) в двигателе возникает избыточное давление картерных газов. При превышении критического значения этого давления система вентиляции картера не будет справляться с объемом картерных газов. В результате давление в корпусе подшипников превысит давление в корпусе турбины и корпусе компрессора, что приведет к интенсивному выбросу моторного масла в корпус компрессора и корпус турбины.

д.) в двигателе возникает избыточное давление картерных газов. При превышении критического значения этого давления система вентиляции картера не будет справляться с объемом картерных газов. В результате давление в корпусе подшипников превысит давление в корпусе турбины и корпусе компрессора, что приведет к интенсивному выбросу моторного масла в корпус компрессора и корпус турбины.

*************************************************************************************************

2. Повышенный шум турбокомпрессора в различных режимах его работы

2.1. Запредельный износ поверхностей трения турбокомпрессора (радиальных и упорного подшипников, вала, дистанционных втулок)

Увеличенные зазоры между поверхностями трения вызывают образование значительных люфтов вала и крыльчаток, что приводит к соприкосновению крыльчаток с корпусами турбины и компрессора при работе турбокомпрессора. При вращении ротора на высоких оборотах соприкосновение крыльчаток со стенками корпусов приводит к возникновению сильного шума (вой, свист).

— Износ радиального подшипника турбокомпрессора (1,2), большой радиальный люфт вала (22), как следствие – соприкосновение при работе колеса турбины (22) с корпусом турбины (21) и (или) колеса компрессора (24) с корпусом компрессора (25)

— Износ вала турбокомпрессора (22), большой радиальный люфт вала, как следствие – соприкосновение при работе колеса турбины (22) с корпусом турбины (21) и (или) колеса компрессора (24) с корпусом компрессора (25)

— Износ упорного подшипника турбокомпрессора (12), большой осевой люфт вала, как следствие – соприкосновение при работе колеса турбины (22) с корпусом турбины (21) и (или) колеса компрессора (24) с корпусом компрессора (25)

2.2. Повреждение элементов турбокомпрессора посторонними предметами.

При механическом повреждении элементов турбокомпрессора (лопастей крыльчатки компрессора и (или) лопастей крыльчатки турбины) происходит резкое многократное увеличение значения остаточного дисбаланса ротора, что, в свою очередь, приводит к возникновению специфического «реактивного» звука при работе турбокомпрессора. Звук возникает вследствие чрезмерных радиальных нагрузок на вал, что, в конечном итоге, приводит к поломке турбокомпрессора.

Звук возникает вследствие чрезмерных радиальных нагрузок на вал, что, в конечном итоге, приводит к поломке турбокомпрессора.

— Нарушение геометрии колеса компрессора (24) из-за внешнего механического воздействия (попадание постороннего предмета со стороны воздушного фильтра), как следствие – превышение допустимого дисбаланса ротора турбокомпрессора

— Нарушение геометрии колеса турбины (22) из-за внешнего механического воздействия (попадание постороннего предмета со стороны выпускного коллектора двигателя), как следствие – превышение допустимого дисбаланса ротора турбокомпрессора

2.3. Неисправность воздухозаборной магистрали

Затруднен нормальный забор воздуха на турбокомпрессор вследствие сильной загрязненности фильтра очистки воздуха или из-за частичной блокировки воздухозаборного патрубка (например, сильно перегнут, за счет чего уменьшается его проходное сечение). Излишнее сопротивление при заборе воздуха вызывает дополнительный крутящий момент, воздействующий на вал в направлении, противоположном его вращению. При резком изменении момента воздействия на вал (при резком нажатии на акселератор, или при резком сбросе газа) возникает плавающий «реактивный» шум. Дальнейшая эксплуатация турбокомпрессора в таких условиях может вызвать его поломку.

При резком изменении момента воздействия на вал (при резком нажатии на акселератор, или при резком сбросе газа) возникает плавающий «реактивный» шум. Дальнейшая эксплуатация турбокомпрессора в таких условиях может вызвать его поломку.

2.4. Усталостные разрушения лопастей колеса компрессора или лопастей колеса турбины

Усталостные разрушения лопастей колеса компрессора или лопастей колеса турбины (т.е. отрыв части лопасти) при работе турбокомпрессора вызывает резкое многократное увеличение значения остаточного дисбаланса ротора, что вызывает появление постоянного значительного шума во всем диапазоне рабочих частот турбокомпрессора. Звук возникает вследствие чрезмерных радиальных нагрузок на вал, что, в конечном итоге, приводит к полному выходу из строя турбокомпрессора.

2.5. Неисправность системы выпуска отработанных газов

Излишнее сопротивление в системе выпуска отработанных газов (засорен или закоксован катализатор, неисправна или деформирована банка глушителя и т. д.) вызывает возникновение резонансных звуковых явлений в корпусе турбины (в горячей улитке) на различных рабочих частотах турбокомпрессора. Особенно часто резонансные шумы проявляются при неисправности системы выпуска отработанных газов в турбокомпрессорах с изменяемой геометрией турбины (с системой VNT).

д.) вызывает возникновение резонансных звуковых явлений в корпусе турбины (в горячей улитке) на различных рабочих частотах турбокомпрессора. Особенно часто резонансные шумы проявляются при неисправности системы выпуска отработанных газов в турбокомпрессорах с изменяемой геометрией турбины (с системой VNT).

2.6. Избыточное значение давления наддува

При превышении по различным причинам предельного значения давления наддува возникает избыточный крутящий момент, воздействующий на ротор в направлении, противоположном его вращению. Такое явление может приводить к возникновению высокотонального шума (свиста) при резкой перемене нагрузки на ротор турбокомпрессора (особенно при резком сбросе газа).

*************************************************************************************************

3. Турбокомпрессор не развивает номинального давления наддува

3.1. Неисправность системы рециркуляции отработанных газов двигателя

Система рециркуляции отработанных газов предназначена для частичного повторного дожигания отработанных газов с целью улучшения экологических показателей двигателя. Система рециркуляции обычно связывает впускной и выпускной коллектора, запирающим и регулирующим устройством является электромагнитный клапан (клапан EGR). При неисправности клапана EGR (электрической или механической) происходит постоянный частичный перепуск отработанных газов с выпускного коллектора во впускной. В этой ситуации потока отработанных газов через корпус турбины недостаточно для раскручивания ротора до номинальных оборотов. Плюс к этому двигатель «душится» от избыточного количества отработанных газов, поступающих в камеры сгорания через систему рециркуляции. В итоге двигатель теряет в этой ситуации до 60% мощности.

Система рециркуляции обычно связывает впускной и выпускной коллектора, запирающим и регулирующим устройством является электромагнитный клапан (клапан EGR). При неисправности клапана EGR (электрической или механической) происходит постоянный частичный перепуск отработанных газов с выпускного коллектора во впускной. В этой ситуации потока отработанных газов через корпус турбины недостаточно для раскручивания ротора до номинальных оборотов. Плюс к этому двигатель «душится» от избыточного количества отработанных газов, поступающих в камеры сгорания через систему рециркуляции. В итоге двигатель теряет в этой ситуации до 60% мощности.

3.2. Неисправность системы выпуска отработанных газов

Излишнее сопротивление в системе выпуска отработанных газов (засорен или закоксован катализатор, неисправна или деформирована банка глушителя и т.д.) приводит к значительному снижению скорости потока отработанных газов через систему выпуска (в частности, через корпус турбины), что, в свою очередь, приводит к падению давления наддува и мощности двигателя.

3.3. Неисправность байпасной системы управления турбонаддувом

При неисправности «нормально открытой» байпасной системы управления турбонаддувом (система, в которой рабочий клапан управляется вакуумом, в исходном состоянии при незаведенном двигателе он открыт) турбокомпрессор не сможет развить требуемую мощность, так как часть потока отработанных газов будет отводиться через открытый байпасный клапан, а не через крыльчатку турбины. Такая же ситуация будет наблюдаться, если будет неисправен вакуумный рабочий клапан или присутствует утечка вакуума в магистрали управления.

3.4. Повреждение элементов турбокомпрессора посторонними предметами.

При механическом повреждении элементов турбокомпрессора (лопастей крыльчатки компрессора и (или) лопастей крыльчатки турбины) происходит резкое многократное увеличение значения остаточного дисбаланса ротора. При работе турбокомпрессора в таких условиях происходит разрушение масляной пленки в зоне трения вал-подшипник, сопротивление вращению ротора резко возрастает, вследствие чего турбокомпрессор не может развить номинальной мощности. Падение мощности турбокомпрессора в этой ситуации происходит также и из-за нарушения геометрических параметров лопастей крыльчаток турбины и (или) компрессора.

Падение мощности турбокомпрессора в этой ситуации происходит также и из-за нарушения геометрических параметров лопастей крыльчаток турбины и (или) компрессора.

© Виктор Аленский

Проектирование, установка и испытание систем турбонаддува — книга Корки Белла — Maximum Boost Турбонаддув

Предисловие

Теория, мой друг, суха,

Но зеленеет жизни древо

Гёте И.В. «Фауст”. Трагедия

Турбонаддув всегда привлекал к себе внимание автомобильных инженеров и энтузиастов как способ значительного повышения мощности автомобильного двигателя. Появившись почти сто лет назад, он и сегодня с успехом используется для форсирования двигателей внутреннего сгорания, будь то дизельный двигатель для трактора или мотор для полноприводного автомобиля WRC.

Будучи признанным во всем мире как рецепт высокой мощности, турбонаддув позволяет успешно модернизировать существующие двигатели. Установив систему турбонаддува на серийный мотор, при грамотном подходе, можно добиться увеличения мощности в 1,5 — 2 раза. При соответствующей подготовке возможно получение невообразимой для серийного двигателя отдачи. Вы когда-нибудь выдели на дороге Ford Focus с двигателем развивающим мощность 300 л.с.

При соответствующей подготовке возможно получение невообразимой для серийного двигателя отдачи. Вы когда-нибудь выдели на дороге Ford Focus с двигателем развивающим мощность 300 л.с.

Эта книга не пошаговая инструкция по расчету элементов системы турбонаддува. Она скорее является популярным объяснением базовых принципов, являющихся основой функционирования турбонаддува. Не нужно ждать от нее инструкций по постройке двигателя объемом 1,5 литра, развивающего мощность 400 л.с.

В книге приведены иллюстрации и графики, которые поясняют те или иные стороны работы элементов системы. Они, конечно, не являются ни чертежами ни номограммами для точного определения каких-либо параметров системы.

Скорее они иллюстрируют те или иные принципы и тенденции, работающие в турбонагнетателе и других элементах системы.

Спасибо за неоценимую помощь и поддержку Садчпкову Антону, Поскотину Олегу, Кистеру Даниле, Дмитриеву Константину, Кловачу Евгению, Долгополову Петру, Семенову Роману, Шилову Максиму. Хочется поблагодарить за доверие Абсаликова Тимура, Азарова Дениса, Афанасьева Аркадия, Ащеулова Константина, Бекина Евгения, Богданова Ивана, Борисевича Ивана, Бровкина Дмитрия, Бруштейна Вадима, Гаврева Владимира, Галимова Ильдара, Гнездова Евгения, Горлатова Дмитрия, Гулева Максима, Гуменного Владимира, Дрибенца Александра, Дулебова Антона, Еремина Аркадия, Ермилова Илью, Ермошкина Юрия, Жевнерова Василия, Жучкова Александра, Забудько Алексея, Иванова Дениса, Иванова Игоря, Иванова Павла, Исаева Дмитрия, Исайченко Дмитрия, Калашникова Александра, Калмыкову Анну, Карташова Павла, Келье Андрея, Кирякова Егора, Королёва Ивана, Коханенко Евгения, Краснобаева Валентина, Кудрявцева Дмитрия, Кузина Алексея, Кучина Владимира, Мартакова Андрея, Мартьянова Игоря, Матвеева Алексея, Миклина Владимира, Муленко Андрея, Мыкиту Андрея, Огнёва Александра, Огнева Константина, Осипова Виталия, Ошихмина Вадима, Панкина Олега, Пахаря Дмитрия, Перелыгина Леонида, Петрова Алексея, Пецко Юрия, Подрядчикова Степана, Пономарева Дениса, Рогожкина Владимира, Рябец Андрея, Сабурова Александра, Самойлова Виталия, Сердюкова Андрея, Серова Максима, Смоляра Александра, Теплоухова Дмитрия, Титченко Андрея, Ткаченко Артема, Токарева Валерия, Требенкова Дениса, Тужик Михаила, У манен; Андрея, упорова Ивана, Уракова Евгения, Федорова Михаила, Филяюшкина Александра, Фроленкова Игоря, Фролова Сергея, Чубарова Александра, Чурова Михаила, Шешина Юрия, Шуваровй Дениса, Ювкина Дмитрия, а так же энтузиастов «Celica Club — www.

Хочется поблагодарить за доверие Абсаликова Тимура, Азарова Дениса, Афанасьева Аркадия, Ащеулова Константина, Бекина Евгения, Богданова Ивана, Борисевича Ивана, Бровкина Дмитрия, Бруштейна Вадима, Гаврева Владимира, Галимова Ильдара, Гнездова Евгения, Горлатова Дмитрия, Гулева Максима, Гуменного Владимира, Дрибенца Александра, Дулебова Антона, Еремина Аркадия, Ермилова Илью, Ермошкина Юрия, Жевнерова Василия, Жучкова Александра, Забудько Алексея, Иванова Дениса, Иванова Игоря, Иванова Павла, Исаева Дмитрия, Исайченко Дмитрия, Калашникова Александра, Калмыкову Анну, Карташова Павла, Келье Андрея, Кирякова Егора, Королёва Ивана, Коханенко Евгения, Краснобаева Валентина, Кудрявцева Дмитрия, Кузина Алексея, Кучина Владимира, Мартакова Андрея, Мартьянова Игоря, Матвеева Алексея, Миклина Владимира, Муленко Андрея, Мыкиту Андрея, Огнёва Александра, Огнева Константина, Осипова Виталия, Ошихмина Вадима, Панкина Олега, Пахаря Дмитрия, Перелыгина Леонида, Петрова Алексея, Пецко Юрия, Подрядчикова Степана, Пономарева Дениса, Рогожкина Владимира, Рябец Андрея, Сабурова Александра, Самойлова Виталия, Сердюкова Андрея, Серова Максима, Смоляра Александра, Теплоухова Дмитрия, Титченко Андрея, Ткаченко Артема, Токарева Валерия, Требенкова Дениса, Тужик Михаила, У манен; Андрея, упорова Ивана, Уракова Евгения, Федорова Михаила, Филяюшкина Александра, Фроленкова Игоря, Фролова Сергея, Чубарова Александра, Чурова Михаила, Шешина Юрия, Шуваровй Дениса, Ювкина Дмитрия, а так же энтузиастов «Celica Club — www. celica.su», Приятного чтения.

celica.su», Приятного чтения.

Содержание

Введение

Приобретение автомобиля с турбодвигателем

Выбор турбонагнетателя

Смазка турбонагнетателя

Промежуточное охлаждение

Впускной коллектор

Система впрыска топлива

Карбюратор

События в камере сгорания

Выхлопной коллектор

Система выпуска

Регулирование давления

Подготовка двигателя

Испытание системы

Неисправности

Будущее турбонаддува

Глоссарий

Что такое система турбонаддува?

Система турбонаддува позволяет увеличить мощность двигателя, сохраняя при этом расход топлива на оптимальном уровне. Сегодня многими это воспринимается как обычное конструкторское решение, которым казалось бы никого и не удивишь. А ведь были времена, когда автомобильные инженеры и конструктора долго и упорно занимались решением этой проблемы (увеличение мощности двигателя без увеличения расхода топлива).

Так, к слову говоря, еще в 1885 г. немецкий инженер Готтлиб Даймер придумал, как можно запускать сжатый воздух в цилиндры с помощью специального нагнетателя. И только лишь в 1905 г. швейцарскому изобретателю Альфреду Бюхи удалось осуществить нагнетание воздуха с помощью энергии выхлопных газов. Именно это открытие и послужило рождению данной системы.

Особенности системы турбонаддува

Сегодня система турбонаддува применяется во многих автомобилях, среди которых Opel Astra, BMW 5, Ford Mondeo, Jaguar XFR, Volkswagen Golf, Audi S5 Sportback и другие.

Преимущественно турбонаддув используется в дизельных двигателях, но им могут снабжаться и бензиновые.

Его преимущества:

{typography list_number_bullet_green}1. Происходит увеличение мощности двигателя без увеличения частоты вращения коленчатого вала;|| 2. Снижается потребление бензина и уменьшается выброс в окружающую среду вредных выхлопов за счет наиболее полного сгорания топлива.{/typography}

Принцип работы системы турбонаддува заключается в том, что поток выхлопных газов вращают ротор турбины, которое расположено в специальном корпусе из жаростойких материалов. А компрессор, который «соседствует» с ним на одном валу всасывает воздух, сжимает его и нагнетает в цилиндры двигателя. В результате происходит сгорание топлива с большим количеством воздуха, образовавшийся газ занимает больший объем, увеличивая тем самым давление на поршни. Эта конструкция получила название турбонагнетатель.

А компрессор, который «соседствует» с ним на одном валу всасывает воздух, сжимает его и нагнетает в цилиндры двигателя. В результате происходит сгорание топлива с большим количеством воздуха, образовавшийся газ занимает больший объем, увеличивая тем самым давление на поршни. Эта конструкция получила название турбонагнетатель.

Также в состав конструкции входит специальный радиатор, который призван охлаждать воздух – интеркулер. Зачем это надо? Как известно, холодный воздух сжать гораздо легче, чем горячий. А если его легче сжать, значит и давление можно увеличить, что в свою очередь позволяет нагнетать в цилиндры кислорода в гораздо большем количестве.

Но есть у системы турбонаддува и недостатки:

{typography list_number_bullet_green}1.Констуркция сложна с технической точки зрения. А все потому, что она испытывает колоссальные нагрузки. Так, например, температура раскаленных газов может доходить до 1000 градусов. А скорость вращения турбины доходить до 200 000 об. /минуту;|| 2. В целом эффективность работы данной системы зависит от оборотов двигателя. Так, если обороты малы (до 3000), то количество выхлопных газов не велико. Соответственно, в цилиндры поступает мало воздуха. Но как только автомобиль доведет обороты до 5000, система что называется «выстреливает» и часто в этом случае возникает явление, именуемое как «турбояма».{/typography}

/минуту;|| 2. В целом эффективность работы данной системы зависит от оборотов двигателя. Так, если обороты малы (до 3000), то количество выхлопных газов не велико. Соответственно, в цилиндры поступает мало воздуха. Но как только автомобиль доведет обороты до 5000, система что называется «выстреливает» и часто в этом случае возникает явление, именуемое как «турбояма».{/typography}

Избавиться от этой проблемы («турбоямы») можно путем использования последовательного наддува. Здесь установлены 2 разных инерционных турбокомпрессора, которые обеспечивают производительность системы на «низких» и «высоких» оборотах. Такой метод применяется в автомобилях BMW.

Есть еще и другие способы преодоления «турбоямы», например, используя комбинированный наддув или 2 параллельных турбокомпрессора.

Наверняка, все владельцы автомобилей, оснащенных системой турбонаддува, знают, что нельзя после езды сразу же глушить мотор. Для остывания ему необходимо дать поработать на холостых оборотах хотя бы 2-5 минуты (все зависит от режима езды). Таким образом, вал турбины снизит обороты, а детали, контактирующие с выхлопными газами, остынут.

Таким образом, вал турбины снизит обороты, а детали, контактирующие с выхлопными газами, остынут.

Совет:

{typography legend_blue}Если у Вас нет времени стоять и ждать, пока система снизить температуру, можно установить на свой автомобиль сигнализацию с автозапуском Pantera SLK-635RS (или какую-либо другую). В ней предусмотрена специальная функция для турбодвигателей, которая даст ему поработать в холостую несколько минут (время задает сам водитель) и затем автоматически отключит двигатель, поставив параллельно с этим машину на охрану.{/typography}

Сегодня система турбонаддува довольно популярна. И это не случайно — ведь она позволяет не только увеличить мощность мотора без увеличения потребления топлива, но и хоть каким-то образом уменьшить загрязнение окружающей среды.

Система турбонаддува

Турбонаддув: устройство и конструктивные особенности

Постоянная гонка инженеров за увеличением мощности ДВС привела к появлению турбокомпрессоров. Данное решение оказалось самым эффективным как на бензиновых, так и на дизельных моторах.

Данное решение оказалось самым эффективным как на бензиновых, так и на дизельных моторах.

Становится вполне очевидным, что итоговая мощность ДВС пропорциональна количеству топливовоздушной рабочей смеси, которая попадает в цилиндры двигателя. Закономерно, что двигатель с большим объемом способен пропускать больше воздуха и тем самым выдавать больше мощности сравнительно с двигателем меньшего объема. Если перед нами стоит задача добиться от малообъемного ДВС такой же мощности, которую демонстрируют моторы большего объема, тогда необходимо принудительно уместить как можно больше воздуха в цилиндрах такого двигателя.

Содержание статьи

Небольшой прирост или солидное увеличение мощности

Существует несколько способов форсирования силовой установки без турбонаддува. Можно произвести ряд доработок конструкции головки блока цилиндров, обеспечить установку спортивных распредвалов, поставить фильтр нулевого сопротивления, улучшить продувку и тем самым обеспечить подачу большего количество воздуха в цилиндры при езде в режиме максимально высоких оборотов.

Вполне можно и вовсе не стремится менять количество поступающего в мотор воздуха, а вместо этого увеличить степень сжатия и перейти на использование горючего с более высоким октановым числом. Доступно даже расточить цилиндры и нарастить их объем. Это также позволит увеличить КПД Вашего мотора.

Все указанные способы уместны и работают, но только тогда, когда мощность планируется увеличить всего на 15-20%.

Если речь заходит о кардинальных изменениях и значительном увеличении мощности мотора, тогда без компрессора уже не обойтись. Наиболее эффективным методом будет установка турбокомпрессора. Более того, установка турбонаддува способна увеличить мощность любого специально подготовленного для таких возросших нагрузок мотора.

В предыдущих статьях мы поверхностно перечислили основные элементы системы турбонаддува. Теперь давайте подробнее рассмотрим те главные этапы и процессы, когда сначала воздух проходит в системе с установленным турбокомпрессором, а затем отработавшие газы приводят в действие компрессор. Для примера возьмем турбокомпрессор дизельного ДВС.

Для примера возьмем турбокомпрессор дизельного ДВС.

- В самом начале пути воздух пропускается через воздушный фильтр и оказывается на входе в турбокомпрессор;

- Внутри турбонагнетателя попавший туда воздух проходит процесс сжатия. При этом возрастает количество необходимого для эффективного сгорания топливно-воздушной смеси кислорода на единицу объема воздуха. В этот самый момент сжатия проявляется нежелательный в данном случае эффект нагрева воздуха от сжатия и снижение его плотности;

- Для охлаждения после сжатия в турбокомпрессоре воздух попадает в интеркулер. В интеркулере температура воздуха практически полностью возвращается на начальный уровень. Благодаря охлаждению достигается как увеличение плотности воздуха, так и снижается вероятность появления детонации от использования последующей топливовоздушной смеси;

- За интеркулером охлажденный воздух минует дроссельную заслонку и оказывается во впускном коллекторе. Последним этапом становится такт впуска, когда рабочая смесь окажется в цилиндрах двигателя;

- Объем цилиндра представляет собой неизменную постоянную величину, которая зависит от его диаметра и хода поршня.

Благодаря турбокомпрессору этот объем активно заполняется сжатым и охлажденным воздухом. Это означает, что количество кислорода в цилиндре сильно возрастает по сравнению с атмосферными моторами. Не трудно догадаться, что чем большее количество кислорода поступило, тем больше горючего можно сжечь за рабочий такт. Сгорание большего количества горючего в результате приводит к заметному увеличению итоговой мощности мотора;

Благодаря турбокомпрессору этот объем активно заполняется сжатым и охлажденным воздухом. Это означает, что количество кислорода в цилиндре сильно возрастает по сравнению с атмосферными моторами. Не трудно догадаться, что чем большее количество кислорода поступило, тем больше горючего можно сжечь за рабочий такт. Сгорание большего количества горючего в результате приводит к заметному увеличению итоговой мощности мотора; - После эффективного сгорания топливовоздушной смеси в цилиндрах двигателя наступает такт выпуска. На этом такте отработавшие газы уходят в выпускной коллектор через выпускные клапаны. Весь этот поток разогретого (от 500С до 1100С зависимо от типа двигателя) газа проникает в турбину и начинает воздействовать на турбинное колесо. Колесо под давлением выхлопных газов передает энергию на вал турбины, а на другом конце вала находится компрессор.

Так и происходит процесс сжатия свежей порции воздуха для следующего рабочего такта. Одновременно происходит падение давления отработавших газов, а также снижается температура выхлопа. Это получается по причине того, что часть энергии газов уходит на обеспечение работы турбокомпрессора на другой стороне вала турбины;

Это получается по причине того, что часть энергии газов уходит на обеспечение работы турбокомпрессора на другой стороне вала турбины;

Дополнительные элементы системы турбонаддува

Если говорить о конкретных модификациях мотора, а также о компоновке различных элементов в подкапотном пространстве, турбокомпрессор может иметь ряд дополнительных элементов. Мы уже упоминали такие детали системы, как Wastegate и Blow-Off. Давайте рассмотрим их более подробно.

Клапан Blow-off

Блоу-офф представляет собой перепускной клапан. Данное устройство устанавливается в воздушной системе. Местом расположения становится участок между выходом из компрессора и дроссельной заслонкой. Главной задачей блоу-офф клапана становится предотвращение выхода компрессора на характерный режим работы surge.

Под таким режимом стоит понимать момент резкого закрытия дросселя. Если описать происходящее простыми словами, то скорость воздушного потока и сам расход воздуха в системе резко понижаются, но турбина еще определенное время продолжает вращение по инерции. Инерционно турбина вращается с той скоростью, которая уже больше не соответствует новым потребностям мотора и упавшему таким образом расходу воздуха.

Если описать происходящее простыми словами, то скорость воздушного потока и сам расход воздуха в системе резко понижаются, но турбина еще определенное время продолжает вращение по инерции. Инерционно турбина вращается с той скоростью, которая уже больше не соответствует новым потребностям мотора и упавшему таким образом расходу воздуха.

Последствия после циклических скачков давления воздуха за компрессором могут быть плачевны. Явным признаком скачков является характерный звук воздуха, который прорывается через компрессор. С течением времени из строя выходят опорные подшипники турбины, так как они испытывают сильные нагрузки в момент указанных скачков давления при сбросе газа и последующей работе турбины в этом переходном режиме.

Блоуофф реагирует на разницу давлений в коллекторе и срабатывает благодаря установленной внутри пружине. Это позволяет выявить момент резкого перекрытия дросселя. Если дроссель резко закрылся, тогда блоу-офф осуществляет стравливание в атмосферу внезапно появившегося в воздушном тракте избытка давления. Это позволяет существенно обезопасить турбокомпрессор и уберечь его от избытка нагрузок и последующего разрушения.

Это позволяет существенно обезопасить турбокомпрессор и уберечь его от избытка нагрузок и последующего разрушения.

Клапан Wastegate

Данное решение представляет собой механический клапан. Вестгейт установливают на турбинной части или же на самом выпускном коллекторе. Задачей устройства является обеспечение контроля за тем давлением, которое создает турбокомпрессор.

Стоит отметить, что некоторые дизельные силовые агрегаты используют в своей конструкции турбины без вейстгейта. Для моторов, которые работают на бензине, в большинстве случаев наличие такого клапана является обязательным условием.

Главной задачей вейстгейта становится обеспечение возможности беспрепятственного выхода для выхлопных газов из системы в обход турбины. Запуск части отработавших газов в обход позволяет осуществлять контроль за необходимым количеством энергии этих газов. Взаимосвязь очевидна, ведь именно выхлоп вращает через вал колесо компрессора. Данный способ позволяет эффективно управлять давлением наддува, которое создается в компрессоре. Наиболее частым решением становится контроль вейстгейта за давлением наддува, который осуществляется при помощи противодавления встроенной пружины. Такая конструкция позволяет контролировать обходной поток выхлопных газов.

Наиболее частым решением становится контроль вейстгейта за давлением наддува, который осуществляется при помощи противодавления встроенной пружины. Такая конструкция позволяет контролировать обходной поток выхлопных газов.

- Вейстгейт может быть как встроенным, так и внешним. Встроенный вейстгейт конструктивно имеет заслонку, которая встроена в турбинный хаузинг. Хаузинг в народе попросту называют «улитка» турбины. Дополнительно wastegate имеет пневматический актуатор и тяги от данного актуатора к дроссельной заслонке.

- Гейт внешнего типа представляет собой клапан, который установлен на выпускной коллектор перед турбиной. Необходимо заметить, что внешний гейт имеет одно неоспоримое преимущество сравнительно со встроенным. Дело в том, что сбрасываемый им обходной поток можно возвращать обратно в выхлопную систему достаточно далеко от выхода из турбины, а на спортивных авто и вовсе осуществить прямой сброс в атмосферу. Это позволяет заметно улучшить прохождение отработавших газов через турбину благодаря тому, что наблюдается отсутствие разнонаправленных потоков.

Все это очень важно применительно к ограниченному компактному объему «улитки».

Все это очень важно применительно к ограниченному компактному объему «улитки».

Выбираем турбину для мотора

Правильный подбор турбокомпрессора является главным моментом в процессе постройки качественного турбомотора. Подбирать турбину следует на основе многих данных.

Первым и основным фактором при выборе является та мощность, которую Вы хотите получить в итоге от мотора. Очень важно подходить к этому показателю разумно и реально взвешивать возможности ДВС применительно к той или иной степени наддува.

Мы знаем, что мощность силовой установки напрямую зависит от количества топливно-воздушной смеси, которая попадет в цилиндры за единицу времени. Нужно в самом начале определить желаемый показатель мощности. Только затем можно осуществлять выбор турбины, которая будет способна обеспечить достаточный поток воздуха для получения итогового показателя запланированной отдачи от построенной силовой установки.

Вторым по значимости показателем при выборе турбины становится скорость ее выхода на эффективный наддув. Более того, этот выход на наддув сопоставляется с минимальными оборотами двигателя, на которых и будет происходить нагнетание. Чем меньше турбина или меньше сам горячий хаузинг (улитка), тем больше шансов на улучшение этих показателей. Учтите, что максимальная мощность при этом однозначно будет ниже по сравнению с турбиной большего размера.

Более того, этот выход на наддув сопоставляется с минимальными оборотами двигателя, на которых и будет происходить нагнетание. Чем меньше турбина или меньше сам горячий хаузинг (улитка), тем больше шансов на улучшение этих показателей. Учтите, что максимальная мощность при этом однозначно будет ниже по сравнению с турбиной большего размера.

На деле все может оказаться не так плохо, ведь меньшая турбина обеспечивает больший рабочий диапазон в процессе работы двигателя. Такая турбина способна быстрее выходить на наддув при открытии дроссельной заслонки, а итоговый результат в конечном итоге может оказаться даже намного более положительным. Использование же большей турбины с большой максимальной мощностью позволит обеспечить преимущество только в достаточно узком диапазоне работы мотора на высоких оборотах.

Особенности эксплуатации турбокомпрессора

Наиболее частой причиной выхода из строя современных турбокомпрессоров является то, что масло забивает центральный картридж турбины. Закоксовка маслом происходит после быстрой остановки турбомотора после серьезных и продолжительных нагрузок. Дело в том, что усиленный теплообмен между турбиной и разогретым выпускным коллектором сопровождается отсутствием потока свежего масла и поступлений охлажденного наружного воздуха в компрессор. Возникает общий перегрев картриджа и происходит закоксовка оставшегося в турбине масла.

Закоксовка маслом происходит после быстрой остановки турбомотора после серьезных и продолжительных нагрузок. Дело в том, что усиленный теплообмен между турбиной и разогретым выпускным коллектором сопровождается отсутствием потока свежего масла и поступлений охлажденного наружного воздуха в компрессор. Возникает общий перегрев картриджа и происходит закоксовка оставшегося в турбине масла.

Свести такой негативный эффект к минимуму позволяет решение водяного охлаждения турбины. Магистрали с охлаждающей жидкостью создают теплопоглощающий эффект и снижают уровень температуры в центральном картридже. Это происходит даже после полной остановки двигателя и при отсутствии принудительной циркуляции ОЖ. С учетом этого рекомендуется обеспечить минимум неравномерностей по вертикальной линии подачи ОЖ, а также осуществить разворот центрального картриджа вокруг оси турбины (это можно сделать под углом около 25 градусов).

youtube.com/embed/o7GXlpLc8Bs»/>Дополнительно в ряде случаев потребуется установка «турботаймера». Под этим решением понимается устройство, которое не позволяет двигателю сразу остановиться после того, когда водитель выключил зажигание. Устройство позволяет вынуть ключ, выйти из автомашины, поставить автомобиль под охрану сигнализации, а затем само заглушит мотор спустя заданное количество времени. Для повседневной эксплуатации турботаймер очень удобен, прост и практичен в использовании.

Виды турбин: втулочные и шарикоподшипниковые турбины

Турбины втулочного типа были сильно распространены достаточно долгое время. Они имели ряд конструктивных недостатков, которые не позволяли в полной мере наслаждаться преимуществами турбомотора. Появление более эффективных шарикоподшипниковых турбин нового поколения постепенно вытесняет втулочные решения. Для примера можно упомянуть шарикоподшипниковые турбины Garrett, которые являются венцом инженерной мысли и используются на многих гоночных двигателях.

На сегодняшний день шарикоподшипниковые турбины являются оптимальным решением, так как требуют значительно меньшего количества масла сравнительно с втулочными аналогами. Учтите, что установка масляного рестриктора на входе в турбокомпрессор является очень желательной, особенно если давление масла в системе находится на отметке выше 4 атм. Осуществлять слив масла необходимо путем специального подвода в поддон, причем с учетом того, что слив должен быть выше уровня масла.

Всегда помните, что слив масла из турбины происходит самостоятельно и под действием силы гравитации. Знание этого диктует необходимость ориентирования центрального картриджа турбины так, чтобы слив масла был направлен вниз.

Тот показатель, который определяет реакцию турбины на нажатие педали газа, демонстрирует сильную зависимость от самой конструкции центрального картриджа турбины. Шарикоподшипниковые решения от Garrett способны на 15% быстрее выйти на наддув сравнительно с втулочными аналогами. Шарикоподшипниковые турбины снижают эффект турбо-ямы и делают использование турбомотора максимально похожим на езду с таким атмосферным двигателем, который имеет большой рабочий объем.

Шарикоподшипниковые турбины снижают эффект турбо-ямы и делают использование турбомотора максимально похожим на езду с таким атмосферным двигателем, который имеет большой рабочий объем.

Шарикоподшипниковые турбины имеют еще один положительный момент. Такие турбины требуют заметно меньшего потока масла, которое проходит через картридж и осуществляет смазку подшипников. Решение ощутимо снижает вероятность возникновения утечки масла через сальники. Шарикоподшипниковые турбины не являются излишне требовательными к качеству масла, а также менее подвержены закоксовке после плановой или внезапной остановки двигателя.

Подведем итоги

Использование современных турбин от ведущих производителей позволяет говорить о получении двигателей с выдающимися динамическими показателями. Эффект турбоямы, а также жесткие требования к особенностям эксплуатации турбомоторов за последнее время заметно снизились, возросла надежность массовых систем турбонаддува. Активное использование электронных блоков управления позволило поднять турбокомпрессоры на абсолютно новый качественный уровень.

Такие характеристики позволяют данному решению уверенно опережать большеобъемные атмосферники практически всем. Сегодня автомобиль с турбонаддувом для многих автовладельцев является мощным, надежным, динамичным и практически идеальным выбором как для повседневной, так и для спортивной езды!

Для того, чтобы окончательно убедиться во всесильности турбокомпрессора, просто посмотрите следующий увлекательный видеоролик. Нам же на этой позитивной ноте пора заканчивать и остается только пожелать читателям стабильного наддува и полного отсутствия турбоям!

Читайте также

Система турбонаддува и охлаждения автомобиля

Система турбонаддува используется для подачи воздуха в цилиндры двигателя под высоким давлением, что позволяет добиться увеличения мощности двигателя без изменения его рабочего объема.

Что такое система турбонаддува и для чего она используется в конструкции автомобиля?

Система турбонаддува используется для подачи воздуха в цилиндры двигателя под высоким давлением, что позволяет добиться увеличения мощности двигателя без изменения его рабочего объема. В сравнении с безнаддувным мотором удается добиться 50% прироста мощности.

Конструктивно турбина включает в себя следующие элементы:

- Воздухозаборник;

- Воздушный фильтр;

- Заслонку дросселя;

- Турбокомпрессор;

- Интеркулер;

- Впускной коллектор.

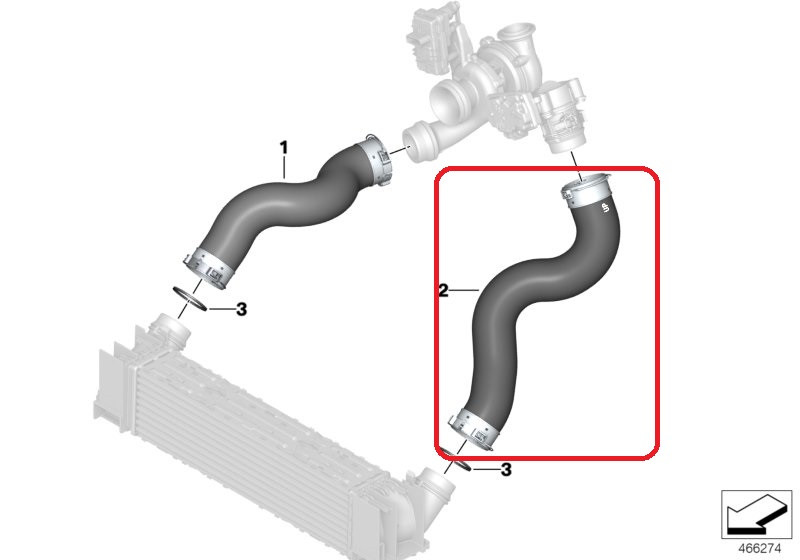

Компоненты системы соединяются между собой при помощи шлангов и патрубков, которые должны быть выполнены из износостойких материалов. Зачастую при выходе из строя патрубков ухудшается динамика автомобиля, появляется посторонний шум, а вместе с этим увеличивается расход топлива, поэтому их нужно заменить.

Система охлаждения автомобиля

Патрубки на бмв е36 — это деталь в системе охлаждения, где в в качестве жидкости применяется тосол или антифриз. Патрубки бывают двух разновидностей:

Патрубки бывают двух разновидностей:

- Подводящие. Они подают горячую жидкость в радиатор;

- Отводящие наоборот отвечают за вывод охлаждающей жидкости.

Соответственно температурный режим патрубков разнится. В подводящем уровень нагрузки максимальный, из-за чего резина быстрее высыхает, что приводит к необходимости замены патрубка.

Признаки, указывающие на то, что пора менять патрубок системы охлаждения турбонаддува:

- Заменять автозапчасть нужно в том случае, если зашкаливают показания стрелки датчика;

- Постоянно закипает двигатель, из-за чего приходится часто останавливаться в пути и терять время;

- Ощущается запах антифриза;

- По турбонаддуву — на патрубке появляются следы масла, машина дымит черным дымом, трещина на патрубке в итоге падение давления подачи воздуха в турбину и потеря мощности двигателя.

Наш интернет-магазин предлагает приобрести патрубок на турбину на бмв е46, оформив заказ с гарантией и быстрой доставкой. Поменять запчасть можно самостоятельно или обратиться к специалистам, хорошо знакомым с турбонагнетателем, турбокомпрессором и в целом конструкцией системы охлаждения транспортного средства. Заменив патрубок наддува на бмв х5 е70 и телескопическую трубку системы охлаждения для мотора N62, вы обеспечите эффективную подачу воздуха в турбину и охлаждение своего авто.

Поменять запчасть можно самостоятельно или обратиться к специалистам, хорошо знакомым с турбонагнетателем, турбокомпрессором и в целом конструкцией системы охлаждения транспортного средства. Заменив патрубок наддува на бмв х5 е70 и телескопическую трубку системы охлаждения для мотора N62, вы обеспечите эффективную подачу воздуха в турбину и охлаждение своего авто.

Обратившись к нам вы сможете купить патрубок турбонаддува bmw в России по самой выгодной цене.У нас можно заказать любую новую деталь в автомобиль нужной серии, которая требуется для его ремонта.

Где купить патрубок для БМВ?

В нашем интернет-магазине вы сможете заказать ремкомплект патрубок интеркулера bmw по самой выгодной цене. Продажа осуществляется с гарантией от производителя и быстрой доставкой удобным для вас способом. Своевременная покупка и замена детали обеспечит надежность вашего автомобиля и эффективность системы охлаждения, благодаря чему мотор не перегреется и не выйдет из строя. У нас можно купить воздушный нагнетатель и любые другие детали для ремонта вашего авто, которые вы найдете максимально дешево и в большом ассортименте.

Преимущества, которые вы получаете выбрав нас:

- Продаем только качественные запчасти;

- Бесплатно проконсультируем вас по любым вопросам;

- Поможем найти нужную деталь для вашего автомобиля;

- Гарантируем быструю доставку удобным для вас методом;

- Предлагаем много вариантов оплаты покупок, среди которых вы найдете подходящий вариант.

Турбокомпрессоры | АББ

Больше мощности, меньше топлива, меньше выбросов

Ассортимент продукции ABB Turbocharging включает полную линейку одноступенчатых и двухступенчатых технологий турбонаддува, способных создавать давление до 12 бар при эффективности до 75 % и выше. Кроме того, турбокомпрессоры АББ могут похвастаться одной из самых широких карт компрессоров в индустрии крупных двигателей, что позволяет как гибко адаптировать мощность компрессора к максимальному диапазону профилей нагрузки в заданном применении двигателя в заданном диапазоне мощности двигателя, так и обеспечивает превосходную реакцию двигателя на нагрузки в рамках этого профиля нагрузки. В последних поколениях двигателей эти высокие коэффициенты давления также являются ключевым фактором, позволяющим использовать циклы Миллера различной интенсивности как средство значительного сокращения выбросов NOx в источнике, в камере сгорания.

В последних поколениях двигателей эти высокие коэффициенты давления также являются ключевым фактором, позволяющим использовать циклы Миллера различной интенсивности как средство значительного сокращения выбросов NOx в источнике, в камере сгорания.

Творческий дизайн и непревзойденное понимание аэродинамики и термодинамики позволили инженерам ABB Turbocharging производить системы турбонаддува, которые сочетают в себе высочайший уровень производительности с минимальной удельной массой, самыми компактными размерами и лучшей в своем классе доступностью для простоты обслуживания.

- Операционная гибкость

- Низкий расход топлива

- Низкий уровень выбросов парниковых газов и NOx и соответствие самым строгим экологическим нормам

- Самая высокая удельная мощность для максимальной полезной нагрузки

- Отличное восприятие нагрузки и переходная характеристика для оптимальной управляемости

- Высочайшее качество конструкции для непревзойденной прочности

- Низкая совокупная стоимость владения благодаря длительному времени между капитальными ремонтами

- Легкий и удобный доступ для технического обслуживания, ремонта и капитального ремонта

- Высший уровень эксплуатационной безопасности

Системы турбонаддува от АББ охватывают все основные типы больших двигателей, используемых во всех областях применения, и включают в себя полный набор опций:

- Низко-, средне- и высокоскоростные двух- и четырехтактные

- Дизельные, газовые и двухтопливные двигатели, использующие как дизельный цикл, так и цикл Отто

- Мощность от 500 кВт до самых больших судовых двигателей мощностью около 90 МВт

10 компонентов системы турбонаддува

Если оставить в стороне всю техническую чепуху, турбонаддув — это просто

концепция. Цель здесь состоит в том, чтобы преобразовать энергию, содержащуюся в вашем выхлопе.

поток, который обычно пропадал бы впустую, в положительное давление внутри

впускной коллектор, нагнетающий воздух в двигатель и, таким образом, производящий больше мощности.

Цель здесь состоит в том, чтобы преобразовать энергию, содержащуюся в вашем выхлопе.

поток, который обычно пропадал бы впустую, в положительное давление внутри

впускной коллектор, нагнетающий воздух в двигатель и, таким образом, производящий больше мощности.

- Турбокомпрессор

На самом базовом уровне турбокомпрессор состоит всего лишь из три основных компонента: турбина, компрессор и система подшипников который поддерживает вал турбины, соединяя колеса турбины и компрессора вместе. Понимание того, как все три части работают вместе, имеет решающее значение, и даже базовое понимание взаимосвязей компонентов друг с другом позволит выбрать турбо для вашего проекта намного проще.

2. Турбина

Турбинное колесо отвечает за преобразование тепла и

давление во вращательную силу. Чтобы понять, как происходит этот процесс, мы

необходимо углубиться в некоторые из основных законов термодинамики, но в пределах

рамки этой статьи, поймите, что высокое давление (из выхлопной

коллектор) всегда будет стремиться к низкому давлению, и в этом процессе турбина

колесо преобразует кинетическую энергию во вращение. При вращении турбинного колеса

вращает вал турбины, который, в свою очередь, вращает колесо компрессора.Часто

упускается из виду, выбор турбинного колеса имеет решающее значение для правильной сборки

системы турбонагнетателя, так как слишком маленькое колесо турбины вызовет

чрезмерное противодавление и может задушить двигатель, в результате чего он потеряет мощность. На

С другой стороны, выбор слишком большой турбины приведет к увеличению запаздывания и

может затруднить достижение конкретных целевых показателей повышения.

При вращении турбинного колеса

вращает вал турбины, который, в свою очередь, вращает колесо компрессора.Часто

упускается из виду, выбор турбинного колеса имеет решающее значение для правильной сборки

системы турбонагнетателя, так как слишком маленькое колесо турбины вызовет

чрезмерное противодавление и может задушить двигатель, в результате чего он потеряет мощность. На

С другой стороны, выбор слишком большой турбины приведет к увеличению запаздывания и

может затруднить достижение конкретных целевых показателей повышения.

3. Компрессор

Колеса компрессора — одни из самых обсуждаемых части турбокомпрессора. Как и турбина, секция компрессора состоит из два основных компонента: колесо компрессора и крышка компрессора.То работа компрессора состоит в том, чтобы буквально сжимать свежий воздух и направлять его к корпусу дроссельной заслонки.

4. Центральный корпус/вращающийся узел (CHRA)

CHRA не требует много чернил, но это один из

самые важные детали любого узла турбокомпрессора. Практически CHRA служит

в качестве точки крепления для обоих корпусов и должны быть изготовлены из прочного

материал, чтобы справиться с теплом и напряжением турбины.

Практически CHRA служит

в качестве точки крепления для обоих корпусов и должны быть изготовлены из прочного

материал, чтобы справиться с теплом и напряжением турбины.

5. Интеркулер

Понимая, что турбонагнетатель работает за счет сжатия воздуха, легко понять, почему интеркулер важен.Не вскакивая слишком много математики (мы снова говорим о законе идеального газа…), давайте просто скажем, что по мере увеличения давления в фиксированном объеме выделяется тепло.

6. Вестгейт

Вестгейт — это просто устройство, которое выпускает выхлопные газы до того, как они достигнут вход в корпус турбины.

7. Продувочные клапаны

Продувочный клапан, по существу, является клапаном сброса давления, который устанавливается на стороне компрессора турбосистемы. Его работа, довольно буквально, заключается в том, чтобы сбросить избыточное давление наддува, попавшее в систему, когда дроссельная заслонка закрывается.

8. Трубопроводы и коллекторы

Трубопроводы, возможно, последнее, на что обращают внимание фанаты, когда

построение турбосистемы, но правильное применение и размеры необходимы для

обеспечить оптимальную производительность. В типичной системе турбокомпрессора трубопроводы могут

разделен на три отдельные секции: коллекторы, горячая сторона и холодная

боковая сторона.

В типичной системе турбокомпрессора трубопроводы могут

разделен на три отдельные секции: коллекторы, горячая сторона и холодная

боковая сторона.

Коллекторы турбонаддува выдерживают экстремальные перепады температур, невероятное обратное давление и высокое напряжение делают их одними из наиболее вероятных области в турбосистеме для разработки проблем.Понимание крайностей, которые коллектор должен терпеть изо дня в день, лучше всего разработать коллектор на основе на долголетие и силу, даже если это означает отказ от крошечной части представление.

9. Трубопровод горячей стороны

Любой трубопровод, связанный с перемещением выхлопных газов, турбонагнетателя или вдали от него обычно называют трубопроводом горячей стороны. Из-за чрезвычайно высокой температуры, связанной с передачей выхлопных газов в турбину. корпуса, здесь важно использовать прочный материал, и для многих производителей нержавеющая сталь является предпочтительным материалом.

10. Холодный Боковые трубопроводы

«Холодная сторона» турбокомплекта относится к любому

трубопровод, связанный с перемещением сжатого воздуха от турбокомпрессора к дроссельной заслонке

тело. Если вы устанавливаете интеркулер, он также является частью холодной стороны.

и нужно будет правильно подключиться, чтобы все заработало.

Если вы устанавливаете интеркулер, он также является частью холодной стороны.

и нужно будет правильно подключиться, чтобы все заработало.

Мы прошли много информации в этой статье о системе с турбонаддувом. Если у вас есть любые дополнительные или более подробные вопросы, пожалуйста, позвоните нам или приезжайте на G2 Motorsports, один из наших квалифицированных специалистов с удовольствием ответит на ваш вопрос. вопросы.

ТИП СИСТЕМЫ ТУРБОНАДДУВА – ПОДГОТОВКА К ЭКЗАМЕНАМ

ПРЕДЛАГАЕТСЯ ДВА ТИПА СИСТЕМ ТУРБОНАДДУВА: —

A) ТУРБОНАДДУВ ПОСТОЯННОГО ДАВЛЕНИЯ:- В ЭТОЙ СИСТЕМЕ ВЫПУСКНОЙ ФИЛИАЛ ИЛИ ТРУБКА ОТ КАЖДОГО ОТДЕЛЬНОГО ЦИЛИНДРА СОЕДИНЕН В ОБЩИЙ КОЛЛЕКТОР. КОГДА ВЫХЛОПНЫЕ ГАЗЫ ПОПАДАЮТ В КОЛЛЕКТОР, ВОЗНИКАЮТ ВИХРЕИ, КОТОРЫЕ ПОМОГАЮТ ГЛУБИТЬ ЛЮБУЮ ВОЛНУ ДАВЛЕНИЯ, ВЫЗВАННУЮ ПРИТОКОМ ВЫХЛОПНЫХ ГАЗОВ. ОБЪЕМ КОЛЛЕКТОРА ТАКЖЕ ДОЛЖЕН БЫТЬ ДОСТАТОЧНО БОЛЬШИМ, ЧТОБЫ ВЫПОЛНИТЬ ПОТОК ГАЗА ОТ ОТДЕЛЬНЫХ ЦИЛИНДРОВ, БЕЗ КАКОГО-ЛИБО ЛОКАЛИЗОВАННОГО ПОВЫШЕНИЯ ДАВЛЕНИЯ В КОЛЛЕКТОРЕ ПРИ ВЫХОДЕ ВЫХЛОПНЫХ ГАЗОВ ИЗ ЦИЛИНДРА. КОМБИНИРОВАННЫЙ ЭФФЕКТ НАЛИЧИЯ ДОСТАТОЧНОГО ОБЪЕМА В КОЛЛЕКТОРЕ ВМЕСТЕ С ВИХРЯМИ В ВЫХЛОПНЫХ ГАЗАХ ОТ ОТДЕЛЬНЫХ ЦИЛИНДРОВ ОБЕСПЕЧИВАЕТ ДАВЛЕНИЕ В КОЛЛЕКТОРЕ ОСТАВАТЬСЯ ПОЧТИ ПОСТОЯННЫМ. ВЫХЛОПНЫЕ ГАЗЫ ПОДАЮТСЯ ИЗ КОЛЛЕКТОРА В ТУРБОКОМПЕНСАТОР ВЫХЛОПНЫХ ГАЗОВ ПОД ПОСТОЯННЫМ ДАВЛЕНИЕМ.

КОМБИНИРОВАННЫЙ ЭФФЕКТ НАЛИЧИЯ ДОСТАТОЧНОГО ОБЪЕМА В КОЛЛЕКТОРЕ ВМЕСТЕ С ВИХРЯМИ В ВЫХЛОПНЫХ ГАЗАХ ОТ ОТДЕЛЬНЫХ ЦИЛИНДРОВ ОБЕСПЕЧИВАЕТ ДАВЛЕНИЕ В КОЛЛЕКТОРЕ ОСТАВАТЬСЯ ПОЧТИ ПОСТОЯННЫМ. ВЫХЛОПНЫЕ ГАЗЫ ПОДАЮТСЯ ИЗ КОЛЛЕКТОРА В ТУРБОКОМПЕНСАТОР ВЫХЛОПНЫХ ГАЗОВ ПОД ПОСТОЯННЫМ ДАВЛЕНИЕМ.

B) ТУРБОНАДДУВ ИМПУЛЬСНОГО ТИПА: В ИМПУЛЬСНОЙ СИСТЕМЕ МАКСИМАЛЬНО ИСПОЛЬЗУЕТСЯ ЭНЕРГИЯ ВЫХЛОПНЫХ ГАЗОВ ВО ВРЕМЯ ПРОДУВКИ, ПУТЕМ КОНСТРУКЦИИ ВЫПУСКНЫХ КЛАПАНОВ ТАК, ЧТОБЫ ОНИ ИМЕЛИ МАКСИМАЛЬНО ВОЗМОЖНУЮ ПЛОЩАДЬ ПРОХОДА.ВЫПУСКНЫЕ КЛАПАНЫ ПРЕДНАЗНАЧЕНЫ ДЛЯ МАКСИМАЛЬНО БЫСТРОГО ОТКРЫТИЯ ВЫПУСКНОГО КЛАПАНА. КОГДА ВЫПУСКНОЙ КЛАПАН ОТКРЫВАЕТСЯ, ПРОДУВ ВЫХЛОПНЫХ ОГ В ВЫХЛОПНУЮ ТРУБУ ВЫЗЫВАЕТ ВОЛНУ ДАВЛЕНИЯ ИЛИ ИМПУЛЬС, ПРОХОДЯЩИЙ ПО ВЫХЛОПНОЙ ТРУБЕ К ПЛАСТИНЕ СОПЛА В ВЫПУСКНОЙ ТУРБИНЕ. СТАТИЧЕСКОЕ ДАВЛЕНИЕ ВЫХЛОПНЫХ ГАЗОВ В ПЕРИОД ИМПУЛЬСА БОЛЬШЕ, ЧЕМ ДАВЛЕНИЕ НАДДУВА ВОЗДУХА, ПОЭТОМУ НИКАКОЙ ЦИЛИНДР НЕ ДОЛЖЕН БЫТЬ ВЫТЯЖНЫМ ВО ВРЕМЯ ПРОХОЖДЕНИЯ ИМПУЛЬСА В ВЫХЛОПНОЙ ТРУБЕ, В противном случае ВЫХЛОПНЫЕ ГАЗЫ МОЖЕТ УДАРИТЬ ОБРАТНО В ЦИЛИНДР. В ДВИГАТЕЛЕ С ТУРБОНАДДУВОМ НА ИМПУЛЬСНОЙ СИСТЕМЕ ВЫПУСКНЫЕ ТРУБЫ ДОЛЖНЫ БЫТЬ ТЩАТЕЛЬНО СГРУППИРОВАНЫ В СООТВЕТСТВИИ С ФАЗОЙ ВЫПУСКНОГО КЛАПАНА ДВИГАТЕЛЯ. КАЖДАЯ ГРУППА ВЫХЛОПНЫХ ТРУБ ИМЕЕТ ОТДЕЛЬНЫЙ ВХОД В ВЫПУСКНУЮ ТУРБИНУ, И КАЖДЫЙ ВХОД СВЕДЕТСЯ К СВОЕЙ ГРУППЕ ФОРСУНОК.

В ДВИГАТЕЛЕ С ТУРБОНАДДУВОМ НА ИМПУЛЬСНОЙ СИСТЕМЕ ВЫПУСКНЫЕ ТРУБЫ ДОЛЖНЫ БЫТЬ ТЩАТЕЛЬНО СГРУППИРОВАНЫ В СООТВЕТСТВИИ С ФАЗОЙ ВЫПУСКНОГО КЛАПАНА ДВИГАТЕЛЯ. КАЖДАЯ ГРУППА ВЫХЛОПНЫХ ТРУБ ИМЕЕТ ОТДЕЛЬНЫЙ ВХОД В ВЫПУСКНУЮ ТУРБИНУ, И КАЖДЫЙ ВХОД СВЕДЕТСЯ К СВОЕЙ ГРУППЕ ФОРСУНОК.

Нравится:

Нравится Загрузка…

8 Схема системы турбонаддува

Контекст 1

… оксиды и твердые частицы.Выбросы в виде испарений относятся к парам топлива, которые попадают в воздух через топливный бак или во время заправки. Точно так же выбросы картера представляют собой несгоревшее или частично сгоревшее топливо, выбрасываемое в моторный отсек. В бензиновых и дизельных двигателях используется несколько технологий для контроля выбросов, наиболее важными из которых являются каталитические нейтрализаторы, рециркуляция выхлопных газов, контроль выбросов картерных газов и контроль выбросов паров. Хотя структуры могут различаться, основные функции этих технологий управления аналогичны для обоих типов двигателей [16 – 21]. Выбросы от ДВС можно уменьшить, улучшив конструкцию двигателя и контролируя процесс сгорания. Конструкция двигателя должна быть оптимизирована для обеспечения эффективности и производительности в различных условиях вождения при минимальных выбросах. Надлежащее управление двигателем и переменными процесса сгорания, такими как момент зажигания, соотношение воздух-топливо, объемный КПД и степень сжатия, также может значительно снизить уровень выбросов двигателя. Передовые технологии управления, такие как системы впрыска топлива, электронные блоки двигателя, регулируемые системы впуска воздуха, системы изменения фаз газораспределения и системы турбонаддува, доказали свою эффективность в снижении выбросов как дизельных, так и бензиновых автомобилей.Как правило, наиболее важными из них являются системы изменения фаз газораспределения и турбонаддува. В следующем разделе эти две технологии обсуждаются подробно. Фазы газораспределения — это интервал времени, в течение которого клапан открыт, а интервал времени, в течение которого одновременно открываются впускной и выпускной клапаны, называется «временем перекрытия клапанов» или синхронизацией дыхания.

Выбросы от ДВС можно уменьшить, улучшив конструкцию двигателя и контролируя процесс сгорания. Конструкция двигателя должна быть оптимизирована для обеспечения эффективности и производительности в различных условиях вождения при минимальных выбросах. Надлежащее управление двигателем и переменными процесса сгорания, такими как момент зажигания, соотношение воздух-топливо, объемный КПД и степень сжатия, также может значительно снизить уровень выбросов двигателя. Передовые технологии управления, такие как системы впрыска топлива, электронные блоки двигателя, регулируемые системы впуска воздуха, системы изменения фаз газораспределения и системы турбонаддува, доказали свою эффективность в снижении выбросов как дизельных, так и бензиновых автомобилей.Как правило, наиболее важными из них являются системы изменения фаз газораспределения и турбонаддува. В следующем разделе эти две технологии обсуждаются подробно. Фазы газораспределения — это интервал времени, в течение которого клапан открыт, а интервал времени, в течение которого одновременно открываются впускной и выпускной клапаны, называется «временем перекрытия клапанов» или синхронизацией дыхания. Надлежащий контроль фаз газораспределения и перекрытий клапанов играет важную роль в снижении выбросов двигателя, улучшении топливной экономичности двигателя и повышении выходной мощности.Например, небольшая задержка закрытия впускного клапана выталкивает некоторое количество воздушно-топливной смеси обратно во впускной коллектор поршнем во время такта сжатия. Это действие впоследствии увеличивает давление во впускном коллекторе и приводит к обогащению воздушно-топливной смеси во время следующего цикла. Эта последовательность событий означает, что задержка закрытия впускного клапана приводит к лучшей экономии топлива и снижению выбросов оксидов азота в условиях частичной нагрузки. Однако эти преимущества достигаются за счет небольшой потери пикового крутящего момента двигателя.Напротив, более раннее закрытие впускного клапана при нормальных условиях сгорания приводит к более низкому давлению в цилиндре во время такта сжатия. Следовательно, это уменьшает количество работы, требуемой от поршня.

Надлежащий контроль фаз газораспределения и перекрытий клапанов играет важную роль в снижении выбросов двигателя, улучшении топливной экономичности двигателя и повышении выходной мощности.Например, небольшая задержка закрытия впускного клапана выталкивает некоторое количество воздушно-топливной смеси обратно во впускной коллектор поршнем во время такта сжатия. Это действие впоследствии увеличивает давление во впускном коллекторе и приводит к обогащению воздушно-топливной смеси во время следующего цикла. Эта последовательность событий означает, что задержка закрытия впускного клапана приводит к лучшей экономии топлива и снижению выбросов оксидов азота в условиях частичной нагрузки. Однако эти преимущества достигаются за счет небольшой потери пикового крутящего момента двигателя.Напротив, более раннее закрытие впускного клапана при нормальных условиях сгорания приводит к более низкому давлению в цилиндре во время такта сжатия. Следовательно, это уменьшает количество работы, требуемой от поршня. Раннее закрытие впускного клапана также обеспечивает лучшую экономию топлива и снижение выбросов оксидов азота. Однако более раннее закрытие впускного клапана также увеличивает выбросы углеводородов из-за низких температур, вызванных условиями низкого давления. Еще одним недостатком преждевременного закрытия впускного клапана является снижение производительности двигателя на скоростных режимах.В этих условиях ухудшаются характеристики двигателя, потому что впускной клапан закрывается до того, как в цилиндр поступает максимальное количество воздушно-топливной смеси. В общем, уменьшение перекрытия приводит к более плавному холостому ходу и более низкоскоростному крутящему моменту, в то время как увеличение перекрытия приводит к увеличению мощности и лучшему дыханию двигателя. Однако к недостаткам большего перекрытия можно отнести неровный холостой ход и высокий выброс выхлопных газов. В большинстве обычных транспортных средств используется двигатель с фиксированными событиями клапана, в котором клапаны открываются и закрываются в фиксированное время во время тактов двигателя, независимо от нагрузки двигателя и условий скорости.

Раннее закрытие впускного клапана также обеспечивает лучшую экономию топлива и снижение выбросов оксидов азота. Однако более раннее закрытие впускного клапана также увеличивает выбросы углеводородов из-за низких температур, вызванных условиями низкого давления. Еще одним недостатком преждевременного закрытия впускного клапана является снижение производительности двигателя на скоростных режимах.В этих условиях ухудшаются характеристики двигателя, потому что впускной клапан закрывается до того, как в цилиндр поступает максимальное количество воздушно-топливной смеси. В общем, уменьшение перекрытия приводит к более плавному холостому ходу и более низкоскоростному крутящему моменту, в то время как увеличение перекрытия приводит к увеличению мощности и лучшему дыханию двигателя. Однако к недостаткам большего перекрытия можно отнести неровный холостой ход и высокий выброс выхлопных газов. В большинстве обычных транспортных средств используется двигатель с фиксированными событиями клапана, в котором клапаны открываются и закрываются в фиксированное время во время тактов двигателя, независимо от нагрузки двигателя и условий скорости. Гибкость изменения событий клапана, которые зависят от скорости и условий нагрузки, позволяет двигателю работать более эффективно в его рабочем диапазоне и условиях. Конструкция системы изменения фаз газораспределения направлена на улучшение характеристик двигателя за счет управления фазами газораспределения в различных режимах работы. Эта технология позволяет управлять потоком всасываемых и выхлопных газов, поступающих в камеру сгорания и выходящих из нее, с переменным ходом клапанов. Это также позволяет двигателю достигать оптимальной мощности и крутящего момента в более широком диапазоне оборотов двигателя с более низким уровнем выбросов.В дизельных двигателях сочетание изменения фаз газораспределения и рециркуляции отработавших газов может значительно снизить выбросы углеводородов и оксидов азота. Однако это снижение происходит за счет увеличения количества твердых частиц в выхлопных газах. Основная функция турбокомпрессора заключается в увеличении количества кислорода, вдыхаемого в камеру сгорания, за счет сжатия воздухозаборника.