Что такое турбонаддув — ДРАЙВ

Несомненно, каждый из нас хоть раз в жизни замечал на обычном с виду автомобиле шильдик «turbo». Производители, как нарочно, делают эти шильдики небольшого размера и размещают в неприметных местах так, что непосвящённый прохожий не заметит и пройдёт мимо. А понимающий человек непременно остановится и заинтересуется автомобилем. Ниже приводится рассказ о причинах такого поведения.

Автомобильные конструкторы (с момента появления на свете этой профессии) постоянно озабочены проблемой повышения мощности моторов. Законы физики гласят, что мощность двигателя напрямую зависит от количества сжигаемого топлива за один рабочий цикл. Чем больше топлива мы сжигаем, тем больше мощность. И, скажем, захотелось нам увеличить «поголовье лошадей» под капотом — как это сделать? Тут-то нас и поджидают проблемы.

Турбокомпрессор состоит из двух «улиток» — через одну проходят отработавшие газы, а вторая «качает» воздух в цилиндры.

Дело в том, что для горения топлива необходим кислород. Так что в цилиндрах сгорает не топливо, а топливно-воздушная смесь. Мешать топливо с воздухом нужно не на глазок, а в определённом соотношении. К примеру, для бензиновых двигателей на одну часть топлива полагается 14–15 частей воздуха — в зависимости от режима работы, состава горючего и прочих факторов.

Как мы видим, воздуха требуется весьма много. Если мы увеличим подачу топлива (это не проблема), нам также придётся значительно увеличить и подачу воздуха. Обычные двигатели засасывают его самостоятельно из-за разницы давлений в цилиндре и в атмосфере. Зависимость получается прямая — чем больше объём цилиндра, тем больше кислорода в него попадёт на каждом цикле. Так и поступали американцы, выпуская огромные двигатели с умопомрачительным расходом горючего. А есть ли способ загнать в тот же объём больше воздуха?

Выхлопные газы из двигателя вращают ротор турбины, тот, в свою очередь, приводит в движение компрессор, который нагнетает сжатый воздух в цилиндры. Перед тем как это произойдёт, воздух проходит через интеркулер и охлаждается — так можно повысить его плотность.

Перед тем как это произойдёт, воздух проходит через интеркулер и охлаждается — так можно повысить его плотность.Есть, и впервые придумал его господин Готтлиб Вильгельм Даймлер (Gottlieb Wilhelm Daimler). Знакомая фамилия? Ещё бы, именно она используется в названии DaimlerChrysler. Так вот, этот немец весьма неплохо соображал в моторах и ещё в 1885 году придумал, как загнать в них больше воздуха. Он догадался закачивать воздух в цилиндры с помощью нагнетателя, представлявшего собой вентилятор (компрессор), который получал вращение непосредственно от вала двигателя и загонял в цилиндры сжатый воздух.

Швейцарский инженер-изобретатель Альфред Бюхи (Alfred J. Büchi) пошёл ещё дальше. Он заведовал разработкой дизельных двигателей в компании Sulzer Brothers, и ему категорически не нравилось, что моторы были большими и тяжёлыми, а мощности развивали мало. Отнимать энергию у «движка», чтобы вращать приводной компрессор, ему также не хотелось. Поэтому в 1905 году господин Бюхи запатентовал первое в мире устройство нагнетания, которое использовало в качестве движителя энергию выхлопных газов.

Идея умного швейцарца проста, как всё гениальное. Как ветра вращают крылья мельницы, также и отработавшие газы крутят колесо с лопатками. Разница только в том, что колесо это очень маленькое, а лопаток очень много. Колесо с лопатками называется ротором турбины и посажено на один вал с колесом компрессора. Так что условно турбонагнетатель можно разделить на две части — ротор и компрессор. Ротор получает вращение от выхлопных газов, а соединённый с ним компрессор, работая в качестве «вентилятора», нагнетает дополнительный воздух в цилиндры. Вся эта мудрёная конструкция и называется турбокомпрессор (от латинских слов turbo — вихрь и compressio — сжатие) или турбонагнетатель.

Аналог турбонаддува — приводной нагнетатель — жёстко связан с двигателем и тратит на свою работу часть его мощности.

В турбомоторе воздух, который попадает в цилиндры, часто приходится дополнительно охлаждать — тогда его давление можно будет сделать выше, загнав в цилиндр больше кислорода. Ведь сжать холодный воздух (уже в цилиндре ДВС) легче, чем горячий.

Ведь сжать холодный воздух (уже в цилиндре ДВС) легче, чем горячий.

Воздух, проходящий через турбину, нагревается от сжатия, а также от деталей турбонаддува, разогретого выхлопными газами. Подаваемый в двигатель воздух охлаждают при помощи так называемого интеркулера (промежуточный охладитель). Это радиатор, установленный на пути воздуха от компрессора к цилиндрам мотора. Проходя через него, он отдаёт своё тепло атмосфере. А холодный воздух более плотный — значит, его можно загнать в цилиндр ещё больше.

А вот так выглядит интеркулер.

Чем больше выхлопных газов попадает в турбину, тем быстрее она вращается и тем больше дополнительного воздуха поступает в цилиндры, тем выше мощность. Эффективность этого решения по сравнению, например, с приводным нагнетателем в том, что на «самообслуживание» наддува тратится совсем немного энергии двигателя — всего 1,5%. Дело в том, что ротор турбины получает энергию от выхлопных газов не за счёт их замедления, а за счёт их охлаждения — после турбины выхлопные газы идут по-прежнему быстро, но более холодные. Кроме того, затрачиваемая на сжатие воздуха даровая энергия повышает КПД двигателя. Да и возможность снять с меньшего рабочего объёма большую мощность означает меньшие потери на трение, меньший вес двигателя (и машины в целом). Всё это делает автомобили с турбонаддувом более экономичными в сравнении с их атмосферными собратьями равной мощности. Казалось бы, вот оно, счастье. Ан нет, не всё так просто. Проблемы только начались.

Кроме того, затрачиваемая на сжатие воздуха даровая энергия повышает КПД двигателя. Да и возможность снять с меньшего рабочего объёма большую мощность означает меньшие потери на трение, меньший вес двигателя (и машины в целом). Всё это делает автомобили с турбонаддувом более экономичными в сравнении с их атмосферными собратьями равной мощности. Казалось бы, вот оно, счастье. Ан нет, не всё так просто. Проблемы только начались.

У Mitsubishi Lancer Evolution интеркулер располагается в переднем бампере перед радиатором. А у Subaru Impreza WRX STI — над двигателем.

Во-первых, скорость вращения турбины может достигать 200 тысяч оборотов в минуту, во-вторых, температура раскалённых газов достигает, только попробуйте представить, 1000°C! Что всё это означает? То, что сделать турбонаддув, который сможет выдержать такие неслабые нагрузки длительное время, весьма дорого и непросто.

Выхлопные газы разогревают и выпускную систему, и турбонаддув до очень высоких температур.

По этим причинам турбонаддув получил широкое распространение только во время Второй мировой войны, да и то только в авиации. В 50-х годах американская компания Caterpillar сумела приспособить его к своим тракторам, а умельцы из Cummins сконструировали первые турбодизели для своих грузовиков. На серийных легковых машинах турбомоторы появились и того позже. Случилось это в 1962 году, когда почти одновременно увидели свет Oldsmobile Jetfire и Chevrolet Corvair Monza.

Но сложность и дороговизна конструкции — не единственные недостатки. Дело в том, что эффективность работы турбины сильно зависит от оборотов двигателя. На малых оборотах выхлопных газов немного, ротор раскрутился слабо, и компрессор почти не задувает в цилиндры дополнительный воздух. Поэтому бывает, что до трёх тысяч оборотов в минуту мотор совсем не тянет, и только потом, тысяч после четырёх-пяти, «выстреливает». Эта ложка дёгтя называется турбоямой. Причём чем больше турбина, тем она дольше будет раскручиваться.

Почти избавиться от турбоямы помогает схема с последовательным наддувом, когда на малых оборотах двигателя работает небольшой малоинерционный турбокомпрессор, увеличивая тягу на «низах», а второй, побольше, включается на высоких оборотах с ростом давления на выпуске. В прошлом веке последовательный наддув использовался на суперкаре Porsche 959, а сегодня по такой схеме устроены, например, турбодизели фирм BMW и Land Rover. В бензиновых двигателях Volkswagen роль маленького «заводилы» играет приводной нагнетатель.

На рядных двигателях зачастую используется одиночный турбокомпрессор twin-scroll (пара «улиток») с двойным рабочим аппаратом. Каждая из «улиток» наполняется выхлопными газами от разных групп цилиндров. Но при этом обе подают газы на одну турбину, эффективно раскручивая её и на малых, и на больших оборотах

Но чаще по-прежнему встречается пара одинаковых турбокомпрессоров, параллельно обслуживающих отдельные группы цилиндров. Типичная схема для V-образных турбомоторов, где у каждого блока свой нагнетатель. Хотя двигатель V8 фирмы M GmbH, дебютировавший на автомобилях BMW X5 M и X6 M, оснащён перекрёстным выпускным коллектором, который позволяет компрессору twin-scroll получать выхлопные газы из цилиндров разных блоков, работающих в противофазе.

Типичная схема для V-образных турбомоторов, где у каждого блока свой нагнетатель. Хотя двигатель V8 фирмы M GmbH, дебютировавший на автомобилях BMW X5 M и X6 M, оснащён перекрёстным выпускным коллектором, который позволяет компрессору twin-scroll получать выхлопные газы из цилиндров разных блоков, работающих в противофазе.

Турбина twin-scroll имеет двойную «улитку» турбины — одна эффективно работает на высоких оборотах двигателя, вторая — на низких

Заставить турбокомпрессор работать эффективнее во всём диапазоне оборотов, можно ещё изменяя геометрию рабочей части. В зависимости от оборотов внутри «улитки» поворачиваются специальные лопатки и варьируется форма сопла. В результате получается «супертурбина», хорошо работающая во всём диапазоне оборотов. Идеи эти витали в воздухе не один десяток лет, но реализовать их удалось относительно недавно. Причём сначала турбины с изменяемой геометрией появились на дизельных двигателях, благо, температура газов там значительно меньше.

Турбина с изменяемой геометрией.

Конструкцию турбомоторов довели до ума уже давно, а в последнее время их популярность резко возросла. Причём турбокомпрессоры оказалось перспективным не только в смысле форсирования моторов, но и с точки зрения повышения экономичности и чистоты выхлопа. Особенно актуально это для дизельных двигателей. Редкий дизель сегодня не несёт приставки «турбо». Ну а установка турбины на бензиновые моторы позволяет превратить обычный с виду автомобиль в настоящую «зажигалку». Ту самую, с маленьким, едва заметным шильдиком «turbo».

Как работает турбокомпрессор. » Хабстаб

Турбокомпрессоры часто применяются в дизельных автомобилях. Турбина может существенно увеличить мощность автомобиля, без особого увеличения веса, этот факт делает её очень популярной. Давайте вкратце рассмотрим как это происходит.

В процессе горения участвует кислород, а турбокомпрессор позволяет сжимать воздух, поступающий в цилиндр.

Таким образом, становится возможно больше воздуха поместить в цилиндр, а больший объём воздуха позволит большему количеству топлива сгореть. Теоретически, теперь каждый цилиндр может отдать больше мощности при сгорании топлива и увеличить соотношение мощность-вес двигателя.

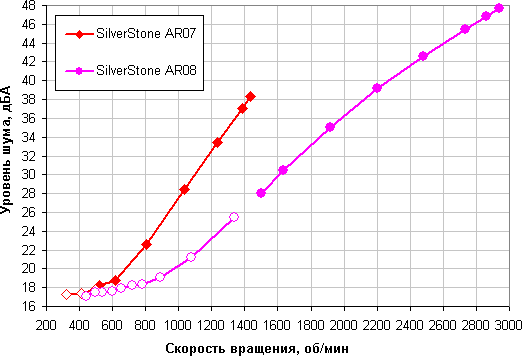

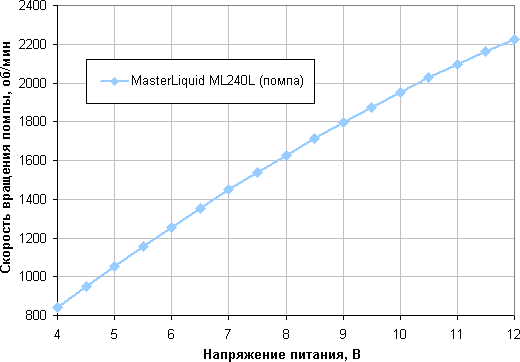

Таким образом, становится возможно больше воздуха поместить в цилиндр, а больший объём воздуха позволит большему количеству топлива сгореть. Теоретически, теперь каждый цилиндр может отдать больше мощности при сгорании топлива и увеличить соотношение мощность-вес двигателя.Турбокомпрессор, используя энергию отработавших газов, раскручивает турбину, которая раскручивает воздушный насос. Скорость вращения турбины достигает 150 000 оборотов в минуту, что примерно в 30 раз превышает скорость вращения двигателя автомобиля.

Работа двигателя с турбокомпрессором .

Самый простой способ увеличить мощность двигателя, это увеличить количество воздуха и топлива, поступающего в двигатель. Один из способов это добавление цилиндров, или увеличение их объёма. Иногда, внести такие изменения нет возможности и проще установить турбину.

Турбокомпрессор позволяет двигателю сжигать больше топлива, «упаковывая» больше воздуха в уже имеющийся цилиндр. Типичное значение увеличения давления составляет от 6 до 8 фунтов на квадратный дюйм. При нормальном атмосферном давлении 14,7 фунта на квадратный дюйм, несложно подсчитать, что мы получаем прирост воздуха, поступающего в двигатель, более 50%.

При нормальном атмосферном давлении 14,7 фунта на квадратный дюйм, несложно подсчитать, что мы получаем прирост воздуха, поступающего в двигатель, более 50%.

Теоретически мы ожидаем получить прирост мощности около 50%. В реальной жизни можно получить от 30 до 40%. Одной из причин такого несовпадения является то, что для раскрутки турбины требуется энергия.

Устройство турбокомпрессора.

Турбокомпрессор крепится к выпускному коллектору двигателя. Выхлопные газы раскручивают турбину, которая работает как газотурбинный двигатель.

Турбина соединена валом с компрессором, который располагается между воздушным фильтром и впускным коллектором. Компрессор — это тип центробежного насоса, который втягивает воздух своими лопастями и толкает его наружу. Он увеличивает давление воздуха, поступающего в цилиндр. Выхлопные газы проходят через лопасти турбины, заставляя её вращаться, и чем больше выхлопных газов проходит через лопасти, тем больше скорость вращения.

Для вращения со скоростью 150 000 об/м вал должен хорошо поддерживаться.

Большинство подшипников просто не выдержат таких скоростей и разрушатся, поэтому используются гидравлические подшипники. Это тип подшипника в котором непосредственную нагрузку от вала воспринимает тонкий слой жидкости. Таким образом, решается два вопроса: первый — это охлаждение вала и остальных частей турбогенератора, второй — это уменьшение трения между валом и другими частями.

Основные части турбокомпрессора.

Одна из проблем связанная, с турбокомпрессором состоит в том, что он не обеспечивает мгновенное увеличение мощности при нажатии на педаль газа. Один из способов уменьшить это отставание — это уменьшить инерцию вращающихся частей, в основном за счёт уменьшения их массы и размера. Это позволит турбине и компрессору быстрее ускоряться. Меньший турбокомпрессор будет обладать лучшей приёмистостью на низких оборотах двигателя, но не будет в состоянии дать значительный прирост на высоких оборотах. Также существует опасность разрушения турбины и компрессора на слишком больших оборотах.

Большинство автомобильных турбокомпрессоров оснащены перепускными клапанами (wastegate), который позволяет использовать турбокомпрессор меньшего размера, сокращая задержку и предотвращая слишком быстрое вращение на высоких оборотах. Wastegate — это клапан, который позволяет выхлопным газам обходить турбину, он чувствителен к давлению наддува. Если давление становится слишком высоким, это показатель того, что турбина вращается слишком быстро, таким образом, перепускной клапан создаёт путь для обхода выпускными газами, лопастей турбины.

Некоторые турбокомпрессоры используют шариковые подшипники для поддержки вала турбины. Но это необычные шариковые подшипники, это высоко прецизионные шариковые подшипники, сделанные из улучшенных материалов, способные справиться с высокой скоростью и температурой. Они позволяют валу турбины вращаться с меньшим трением, чем гидродинамические подшипники, применяемые в большинстве турбокомпрессоров.

Они также позволяют слегка уменьшить и облегчить используемый вал, что позволяет турбине быстрее ускоряться, ещё больше уменьшая отставание.

Керамические лопасти турбины легче чем металлические, применяющиеся в большинстве турбокомпрессоров, они тоже способствуют более быстрому ускорению и уменьшению задержки.

В некоторых двигателях применяют два турбокомпрессора разных размеров. Меньший раскручивается очень быстро, тем самым уменьшая отставание, а больший схватывает на более высоких оборотах, чтобы обеспечить больший прирост мощности.

При сжатии давление воздуха увеличивается, а температура повышается. Чтобы увеличить мощность двигателя, необходимо увеличить количество молекул воздуха в цилиндре, необязательно повышая давление. Интеркулер — это система для охлаждения нагнетаемого воздуха, является дополнительным компонентом, который выглядит как радиатор. Входящий воздух движется через герметичные проходы внутри охладителя, в то время как холодный воздух, нагнетаемый лопастями вентилятора, обдувает радиатор. Интеркулер дополнительно увеличивает мощность двигателя, охлаждая нагнетаемый турбиной воздух, прежде чем он попадёт в двигатель.

Турбокомпрессор помогает двигателю работать на высоте, где воздух менее плотный. Обычные двигатели будут иметь пониженную мощность на больших высотах, потому что в двигатель на каждом такте будет поступать меньше кислорода.

На старых авто с карбюратором, автоматически увеличивается подача топлива при увеличении воздуха, поступающего в цилиндры. В современных инжекторных двигателях то же есть такой механизм, он основан на анализе выхлопных газов с помощью датчиков кислорода, так же известных как лямбда-зонд.

Если турбокомпрессор поставить на инжекторную машину, система топливоподачи может не обеспечить достаточное количество топлива. Причин может быть две: либо программное обеспечение не позволит сделать это, либо топливный насос.

А вы знаете что…

средняя температура возле турбинного колеса: в дизельных двигателях 800 градусов Цельсия, а в бензиновых 1000 градусов! Такой температуры хватит чтобы расплавить стекло!

ротор турбокомпрессорного двигателя нового поколения может вращаться со скоростью до 220000 об. /мин. Для примера ротор реактивного двигателя самолёта Боинг 747 крутится со скоростью 7000 об./мин.

/мин. Для примера ротор реактивного двигателя самолёта Боинг 747 крутится со скоростью 7000 об./мин.

Турбокомпрессор раскручивается с 20000 до 150000 менее чем за 1 сек.

Профессиональный ремонт бензиновых турбин ДВС автомобилей

Турбины на дизельные двигатели начали устанавливать во второй половине 40-х годов прошлого века, однако, идея подачи воздуха в камеры сгорания двигателя под давлением с целью увеличения его мощности возникла у конструкторов двумя десятилетиями раньше. Тем не менее, своего практического воплощения ей пришлось подождать – до тех пор, пока не появились материалы, способные выдерживать воздействие высоких температур и давления.

Просто, как все гениальное

Первую дизельную турбину создал американский инженер и предприниматель Джон Гарретт – она была установлена на двигатель самолета, но не прошло и года, как эти устройства начали массово устанавливать и на автомобильные дизеля, причем, не только в Америке, но и в оправившейся после мировой войны Европе.

Принцип работы турбины прост, как все гениальное: сжимая воздух перед подачей его в цилиндр, турбина тем самым увеличивает концентрацию в нем кислорода, что приводит к увеличению эффективности сгорания топлива. Разумеется, расход горючего при этом несколько увеличивается – процентов на десять, – зато увеличивается и мощность двигателя, причем ее увеличение вдвое, а то и втрое перекрывает увеличение расхода топлива.

Конструкция первых дизельных турбин тоже была проста и представляла собой две крыльчатки, расположенные на одной оси. Поток выхлопных газов заставлял вращаться одну из них, вторая при этом всасывала воздух, подающийся в цилиндры. Вся эта конструкция была монолитной и не поддавалась ремонту – в случае поломки турбины ее просто меняли на новую.

Ремонт бензиновых турбин: экономика решает все

Современные системы турбонаддува устроены значительно сложнее, хоть и сохранили основной принцип работы своих предшественников. В них появились новые элементы: разнообразные фильтры, электронные системы, системы охлаждения и прочие механизмы, повышающие КПД турбины. С техническим усложнением увеличилась и стоимость турбины, так что просто снять с двигателя и отправить в утиль сломанную турбину стало достаточно дорогим удовольствием. Да в большинстве случаев этого и не требуется – турбины всех современных автомобильных двигатель можно отремонтировать.

С техническим усложнением увеличилась и стоимость турбины, так что просто снять с двигателя и отправить в утиль сломанную турбину стало достаточно дорогим удовольствием. Да в большинстве случаев этого и не требуется – турбины всех современных автомобильных двигатель можно отремонтировать.

Сервис по ремонту турбины автомобиля – одна из наиболее востребованных сегодня услуг в сфере автосервиса. И дело не в том, что турбины так часто выходят из строя, а в том, что они, работая на высоких скоростях (скорость вращения турбины может достигать 200 тыс. об./мин.), пропускают через себя большое количество топлива, воздуха и масла, что приводит к ее загрязнению. А это влечет за собой, как минимум, уменьшение ее КПД.

Как минимум, потому что, если вовремя все детали турбины не очистить от этих загрязнений, подача топлива и воздуха в камеры сгорания станет неравномерной, резко уменьшится эффективность его сгорания и детали уже не только турбины, но остальных систем дизеля начнут по очереди выходить из строя.

Специалисты рекомендуют производить чистку турбины через каждые 20-25 тыс. км пробега автомобиля.

Ремонт турбин профессионально: не так все просто, как кажется

Сложность этой процедуры состоит в том, что для максимально качественной чистки турбины ее требуется снять с двигателя и разобрать. Эти операции, теоретически, не должны вызвать трудности у человека с руками. А вот сборку и балансировку турбины современного дизельного двигателя в условиях гаража осуществить невозможно ни на практике, ни даже теоретически.

Для балансировки турбины на автосервисах применяется специальное устройство – балансировочный стенд. На нем турбину сперва «раскручивают» на малых оборотах – около 50 тыс. об./мин., а для окончательной балансировке ей придают настоящую рабочую скорость – 200 тыс. об./мин. При этом точность балансировки составляет тысячные доли грамма.

Столь высокая точность балансировки турбины возможна лишь в том случае, если точность изготовления всех ее компонентов столь же высока. На практике эта точность составляет даже не микроны, а доли микронов. Поэтому все вышедшие из строя элементы турбины подлежат замене – их ремонт «при помощи молота и наковальни» невозможен в принципе.

На практике эта точность составляет даже не микроны, а доли микронов. Поэтому все вышедшие из строя элементы турбины подлежат замене – их ремонт «при помощи молота и наковальни» невозможен в принципе.

Ремонт турбин ДВС: риск – дело неблагодарное

Когда потребовался ремонт турбин (Ленинский проспект Санкт-Петербурга, например, выступает здесь как региональный ориентир поиска услуги), обратившись в соответствующий сервис, нужно четко отдавать себе отчет в том, что процедура эта не только занимает большое количество времени, но и не из дешевых. Особенно если в процессе ремонта выяснится, что турбина требует замены каких-либо деталей. Причем, требуется ли замена деталей вообще, а если да, то каких именно, мастер сможет определить только после разборки и тщательной чистки и промывки в химрастворе всех деталей турбины.

Какого-либо специального оборудования для определения дальнейшей работоспособностей компонентов турбины не существует, в этом вопросе все решает профессионализм и опыт мастера автосервиса. В этом состоит еще одна причина того, что ремонтировать забарахлившую турбину самостоятельно не стоит.

В этом состоит еще одна причина того, что ремонтировать забарахлившую турбину самостоятельно не стоит.

Сервис по ремонту турбины автомобиля: подбор запчастей

И напоследок несколько слов о том, детали какого производителя для ремонта турбины выбирать. Идеальный выбор – это запчасти, изготовленные производителем турбины. Они полностью идентичны вышедшим из строя и проблем с ними возникнуть не может в принципе. Так же не должно возникнуть проблем с установкой на турбину автомобиля деталей других брендов, рекомендованных производителем турбины. Они, в зависимости от известности торговой марки, могут оказаться несколько дешевле оригинальных. Еще более бюджетный вариант – приобретение оригинальной детали б/у, снятой с турбины другого двигателя. Тут надо понимать следующее: часть своего ресурса эта деталь уже выработала, вопрос в том, какую часть. Может статься, что через некоторое время ее снова придется менять на новую. Хотите рискнуть? – никто не запрещает.

Еще больший риск кроется в установке на турбину запчастей неизвестного происхождения. Даже если в процессе балансировки на стенде мастер не выявит недочетов в работе турбины, никто не даст гарантии, что после установки на двигатель турбина продолжит вести себя столь же идеально.

Даже если в процессе балансировки на стенде мастер не выявит недочетов в работе турбины, никто не даст гарантии, что после установки на двигатель турбина продолжит вести себя столь же идеально.

Турбина всему голова

Существующие сегодня реактивные двигатели уже не считаются экономичными и удобными для использования и обслуживания, и несколько мировых компаний уже приступили к разработке новых типов силовых установок. Они должны стать легче, экономичнее и мощнее существующих сегодня двигателей пассажирских лайнеров.

Фактически отцом современных двигателей, устанавливаемых на транспортные и пассажирские самолеты, является советский конструктор Архип Люлька. В 1941 году он получил патент на изобретение турбореактивного двухконтурного двигателя, однако из-за Великой Отечественной войны построить прототип установки не успел. Первый двигатель такого типа в 1943 году испытали в Германии. От обычных реактивных двигателей, разработка которых началась чуть раньше, новые силовые установки отличались течением воздушных потоков по двум контурам.

В 1941 году он получил патент на изобретение турбореактивного двухконтурного двигателя, однако из-за Великой Отечественной войны построить прототип установки не успел. Первый двигатель такого типа в 1943 году испытали в Германии. От обычных реактивных двигателей, разработка которых началась чуть раньше, новые силовые установки отличались течением воздушных потоков по двум контурам.

Внутренний контур состоит из зоны компрессоров, камеры сгорания, турбины (газогенератор) и сопла. Во время полета воздух затягивается и немного сжимается вентилятором, самым большим винтом и самым первым по ходу полета. Затем часть этого воздуха поступает в компрессор и сжимается еще сильнее, после чего попадает в камеру сгорания, где смешивается с топливом. После сгорания горючего раскаленные газы вырываются из камеры сгорания и вращают турбину.

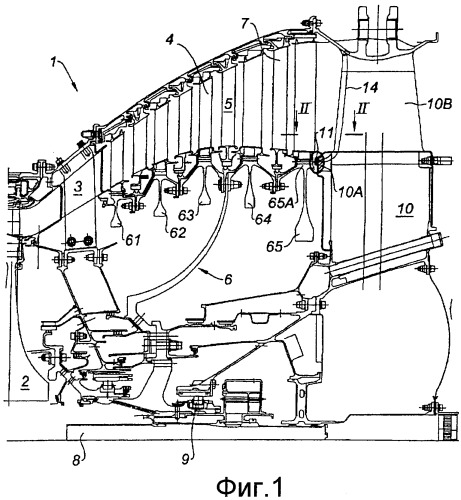

Схема турбовентиляторного реактивного двигателя. Слева направо: вентилятор, компрессор низкого давления, компрессор высокого давления, вал компрессора низкого давления, вал компрессора высокого давления, камера сгорания, турбина высокого давления, турбина низкого давления, сопло.

K. Aainsqatsi / wikipedia.org

Турбина представляет собой жаропрочный воздушный винт, жестко посаженный на вал. Этим валом турбина связана с компрессорами и вентилятором на входе двигателя. После турбины реактивная струя попадает в сопло и истекает из него, формируя часть тяги двигателя. Вторая часть воздуха после вентилятора поступает в направляющий аппарат. Это такие вертикальные неподвижные лопатки. В этой части воздушный поток тормозится, из-за чего давление в нем повышается. После этого сжатый воздух сразу поступает в сопло и формирует остаток тяги.Сегодня турбореактивные двухконтурные двигатели делят на два типа: с низкой и высокой степенью двухконтурности. Степень двухконтурности — это отношение объема воздуха за момент времени проходящего через внешний контур, то есть, минуя камеру сгорания, к объему воздуха, проходящего через внутренний контур, то есть газогенератор. Двигатели со степенью двухконтурности меньше двух традиционно ставятся на боевые самолеты, поскольку имеют небольшие размеры и большую тягу. Но они же расходуют много топлива.

Двигатели со степенью двухконтурности меньше двух традиционно ставятся на боевые самолеты, поскольку имеют небольшие размеры и большую тягу. Но они же расходуют много топлива.

Если у силовой установки степень двухконтурности больше двух, его принято называть турбовентиляторным реактивным двигателем. В такой силовой установке большая часть воздуха в полете проходит по внешнему контуру. На современных двигателях от 70 до 85 процентов тяги формируется именно вентилятором, в то время как внутренний контур используется лишь для привода дополнительных агрегатов, типа генератора, а также самого вентилятора и компрессоров.

В турбовентиляторных двигателях коэффициент полезного действия зависит от величины степени двухконтурности. Но увеличение двухконтурности приводит и к увеличению размеров двигателя, его массы и аэродинамических характеристик (большой двигатель имеет большое лобовое сопротивление). В целом же турбовентиляторный двигатель не может развивать скорость выше скорости звука, но имеет небольшой расход топлива, что как раз очень важно для пассажирских и грузовых перевозок.

Турбовентиляторные двигатели в гражданской авиации используются на протяжении последних нескольких десятилетий и зарекомендовали себя как надежные, относительно дешевые и экономичные силовые установки. Эти показатели разработчики из года в год стараются снизить, применяя все новые технические решения вроде саблевидных лопаток вентилятора, позволяющих сильнее сжимать воздух в зоне входа в компрессорную часть. Но эти решения не дают существенной экономии в расходе топлива.

Американский двигатель CFM56, устанавливаемый на самолеты нескольких типов компаний Boeing и Airbus, имеет степень двухконтурности 5,5 и удельный расход топлива в крейсерском режиме 545 граммов на килограмм-силы в час. Для сравнения, двигатель АЛ-31Ф истребителей Су-27 имеет степень двухконтурности 0,57 и удельный расход топлива в крейсерском режиме в 750 граммов на килограмм-силы в час и 1900 граммов на килограмм-силы в час на форсаже. Первый CFM56 расходовал чуть больше 700 граммов топлива на килограмм-силы в час.

Турбовентиляторный реактивный двигатель на самолете Boeing 777-300

Boeing

Частичной экономичности новых турбовентиляторных двигателей конструкторы смогли добиться и за счет использования редуктора. Его установили между вентилятором и валом турбины, благодаря чему удалось избавиться от жесткой связки между горячей и холодной частями силовой установки. Кроме того, вентилятор и турбина стали работать в оптимальных друг для друга условиях. Но для существенной экономии конструкторы, помимо прочего, стали думать в сторону турбореактивных двигателей с ультравысокой степенью двухконтурности.Ультравысокой, или сверхвысокой, степенью двухконтурности считается, когда объем воздуха проходящего за момент времени через внешний контур в двадцать и более раз больше объема воздуха, проходящего через внутренний контур. Так изобрели турбовинтовентиляторный реактивный двигатель. Он имеет два (иногда три) вентилятора, расположенных на одной оси и вращающихся в разные стороны. Лопатки таких вентиляторов имеют саблевидную форму, а сами роторы — изменяемый шаг.

Схема турбовинтовентиляторного реактивного двигателя с открытым винтовентилятором

Hamilton Sundstrand Corporation

Внешне турбовинтовентиляторные двигатели могут быть похожи на обычные турбовинтовые с воздушными винтами. Однако в новых силовых установках диаметр вентиляторов в среднем на 40 процентов меньше обычных воздушных винтов, а воздушный поток за лопатками вентилятора сжимается по разному. Например, в зоне воздухозаборника компрессорной части он, как и у турбовентиляторных двигателей, имеет большую степень сжатия.Одним из примеров турбовинтовентиляторных двигателей является российский НК-93. Иногда его называют турбовинтовентиляторным реактивным двигателем с закапотированным ротором, или винтовентилятором. В нем винтовентилятор вместе с небольшим по длине внешним контуром забран в капот, специальную конструкцию, защищающую лопатки и упорядочивающую воздушный поток в полете. Такой двигатель примерно на 40 процентов экономичнее сопоставимого по мощности Д-30КП транспортного самолета Ил-76.

Сегодня разработка НК-93 приостановлена. Проект официально не закрыт, но будет ли он когда-либо завершен, не ясно. По разным данным, удельный расход топлива двигателем НК-93 в крейсерском режиме полета составил бы от 370 до 440 граммов на килограмм-силы в час. При этом до 87 процентов тяги будут формироваться именно винто-вентилятором. В третьей серии двигателей Д-30КУ-154 для Ил-76 удельный расход топлива удалось снизить до 482 граммов на килограмм-силы в час.

Схема турбовинтовентиляторного реактивного двигателя с закапотированным ротором

avia-simply.ru

Тяга НК-93, по предварительным расчетам, должна была составить около 18 тысяч килограммов-силы. Для сравнения, тот же Д-30КУ-154 способен выдавать тягу в 10,8 тысячи килограммов-силы. Отчасти неудачи проекта НК-93 объясняются недофинансированием проекта, а также не совсем удачными испытаниями опытной модели, некоторые показатели которой оказались несколько выше расчетных. Кроме того, несмотря на свою эффективность и экономичность, НК-93 является двигателем очень крупным.Между тем, в 2000-х годах Запорожское машиностроительное конструкторское бюро «Прогресс» разработало двигатель Д-27. Он относится к турбовинтовентиляторным реактивным двигателям с открытым винтовентилятором. Сегодня он является единственной в мире силовой установкой такого типа, выпускаемой серийно. Д-27 используется на перспективном украинском военно-транспортном самолете Ан-70. В этом двигателе поток воздуха создаётся двумя соосными многолопастными саблевидными винтами.

Тяга двигателя Д-27 составляет 13,1 тысячи килограммов силы, а удельный расход топлива в крейсерском режиме — около 140 граммов на килограмм-силы в час. Турбовинтовентиляторные двигатели с открытым ротором могут иметь немного различную конструкцию. Как правило, в них предусмотрено использование редуктора для привода винтовентилятора турбиной. Украинский двигатель в своей конструкции редуктор использует. Этот узел позволяет выставить оптимальные обороты для турбины и оппозитно-вращающихся роторов.

В Евросоюзе в настоящее время действует многолетняя программа разработки новых технологий для гражданской авиации, которые в целом должны будут сделать пассажирские самолеты будущего экономичнее, экологичнее, тише и комфортнее. Этот проект называется Clean Sky 2. В рамках этого проекта французская компания Snecma, входящая в холдинг Safran, приступила к сборке первого опытного образца турбовинтовентиляторного двигателя с открытым ротором. Испытания силовой установки состоятся до конца 2016 года.

Д-27

green-stone13.livejournal.com

Новый опытный двигатель на время проверок установят на пассажирский лайнер Airbus 340 на специальном подвесе в хвостовой части фюзеляжа. Перед летными испытаниями перспективный двигатель проверят на тестовом стенде на полигоне во французском Истре. Параметры перспективной силовой установки разработчики сравнивают с распространенными CFM56. Ожидается, что выбросы углекислого газа двигателя с открытым ротором будут на 30 процентов меньше, чем у CFM56.

Для сборки опытного образца двигателя Snecma намерена использовать газогенератор турбореактивного двухконтурного двигателя с форсажной камерой M88. Такими силовыми установками оснащаются французские истребители Dassault Rafale. С вала, раскручиваемого турбиной двигателя, через редуктор будет приводиться открытый винтовентилятор с роторами диаметром около 420 сантиметров. Лопатки вентилятора будут изменять угол атаки. Частота вращения винтовентилятора составит около 800 оборотов в минуту.

Для сравнения скорость вращения вентилятора двигателя CFM56 составляет 5200 оборотов в минуту в режиме полной мощности. Двигатель с открытым вентилятором, разрабатываемый Snecma, сможет развивать тягу в 111 килоньютонов (11,3 тысячи килограммов-силы). Идея французского двигателя базируется на американском GE36, разработка которого велась в 1980-х годах, однако из-за несовершенства материалов была закрыта. В частности, общей чертой для двигателей с открытым ротором является изогнутая форма лопаток.

Дело в том, что эффективность двигателя, в общих чертах, зависит от шага винта и скорости вращения. Чем эти показатели выше, тем быстрее полетит самолет. Однако при определенной скорости вращения вала наступает момент, когда скорость обтекания воздушным потоком законцовок лопастей приближается к сверхзвуковой. Из-за этого весь винт теряет эффективность. Изогнутая форма позволяет снизить частоту вращения вала и несколько уменьшить шаг винта, не потеряв в эффективности.

Разработчики рассчитывают, что новые турбовинтовентиляторные реактивные двигатели с открытым ротором будут в целом тише современных турбовинтовых и турбовентиляторных двигателей. Этого можно достичь за счет сдвига шума в более высокочастотную область, а высокочастотный шум, как известно, существенно более сильно спадает с увеличением расстояния до наблюдателя.

С каждым годом проектирование новых авиационных двигателей становится все более сложным. Времена, когда за счет использования нового принципа сжигания топлива или введения дополнительного воздушного контура можно было существенно повысить эффективность и экономичность конструкции, прошли. Теперь конструкторам уже приходится решать множество тесно связанных друг с другом задач и искать новые материалы для производства различных деталей двигателей.

Василий Сычёв

всё о компрессорах и турбинах

Человек – существо неугомонное. После того, как появился первый автомобиль, желание ездить быстрей и быстрей не дает покоя ни конструкторам, ни автогонщикам, ни почтенным отцам многодетных семейств. Еще чуть больше скорости, чуть выше мощность, быстрей разгон – так по крупицам изобретались, тестировались и внедрялись в жизнь различные улучшения двигателей.

Как увеличить мощность двигателя? Чтобы получить больше силы на выходе, нужно дать больше энергии на входе, а значит, сжечь в двигателе больше топлива. Поскольку законы физики обойти еще никому не удалось, самым простым способом будет увеличение объема двигателя. Чем больше топлива сгорает в цилиндре, тем больше энергии высвобождается. Но этот путь вскоре завел в тупик: увеличивать объем нужно вместе с весом самого двигателя, и с определенного момента такой прирост теряет смысл: мотор становится настолько тяжелым и сложным, что вместо повышения эффективности системы ее показатели, наоборот, снижаются. Но до этого человеческий гений породил таких монстров, как 16-цилиндровые двигатели, разработанные для гоночных автомобилей.

BRM V16: 16-цилиндровый двигатель с компрессором,

угол между цилиндрами 135 градусов, объем 1,5 л,

мощность 475 л.с. при 11500 об/мин

(пиковая мощность 500-600 л.с.),

занявший 5-е место на Гран-при в Британии в 1951 г.

Если увеличивать объем двигателя можно только до определенного предела, то второй вариант – просто подать больше топлива в цилиндр. Но тут появляется другая проблема: одновременно необходимо подать и больше воздуха, чтобы сохранить оптимальное (стехиометрическое) соотношение – 14 объемных частей воздуха на 1 часть топлива, необходимое для полного сгорания. Конструкторы пришли к выводу, что при неизменном объеме цилиндра больше воздуха к топливу можно подать только с помощью искусственного наддува. Так появилась идея компрессоров и турбин, позволяющих увеличить мощность двигателя без изменения его кубатуры. Как правило, компрессорами называют устройства, работающие от коленвала двигателя, а турбинами – приводимые в движение потоком выхлопных газов. Но в обоих случаях назначение их одинаково: подача дополнительного воздуха в камеру сгорания для увеличения мощности двигателя.

Приводные компрессоры

Роторный компрессор, Roots, Рутс

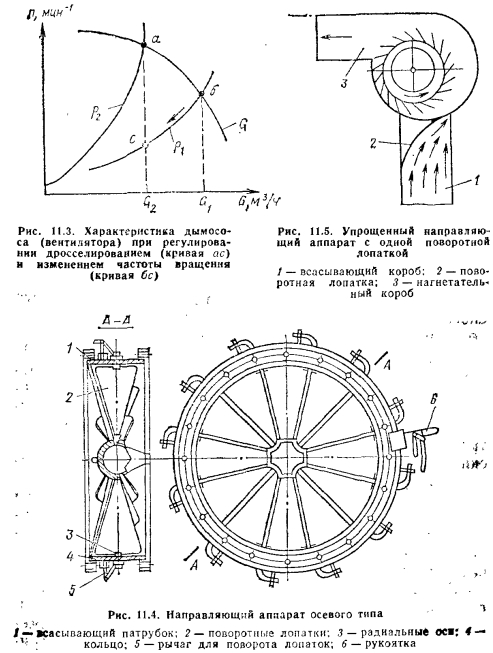

Первый вариант конструкции, который и сейчас можно встретить на некоторых автомобилях. Два встречно вращающихся ротора (двух- трех- или четырехлопастных) подают воздух во впускной коллектор, нагнетая в нем давление, а из коллектора воздух под напором поступает в цилиндры двигателя.

Винтовой компрессор, Lysholm, Лисхольм

Принцип действия несколько отличается от роторного: в корпусе расположены два встречно вращающихся винта сложной формы, которые захватывают воздух в канавки и транспортируют его к выпуску с одновременным сжатием. Производительность винтового компрессора намного выше, чем роторного, и он не создает турбулентности воздушного потока на высоких оборотах.

Такая конструкция требует высокой точности изготовления и качественных материалов, поэтому всегда стоила намного выше, чем роторная. Можно сказать, что винтовой компрессор относится к устройствам класса «люкс».

И роторный, и винтовой компрессоры работают без присутствия масла (за исключением подшипников валов). Корпус и сами вращающиеся детали разделены между собой микрозазорами, и по этой же причине не нуждаются в остаточном охлаждении после остановки двигателя.

Синхронизация вращения валов выполнена с помощью шестеренчатой передачи от ведущего вала (соединенного ременным шкивом с коленвалом двигателя) к ведомому, позволяющей добиться высокой точности работы компрессора, без трения и перегрева.

Центробежный компрессор

В его конструкции используется только один вал, на котором закреплена крыльчатка. При вращении крыльчатка захватывает воздух из центра и отбрасывает его по периметру, откуда он поступает в напорный патрубок. Такая конструкция позволяет сделать компрессор негабаритным, легким, при этом не теряя в производительности.

Все приводные нагнетатели (компрессоры) объединены общими достоинствами: простота монтажа, эффективность при различной скорости оборотов, отсутствие перегрева и турболага (турбоямы) – типичной проблемы турбин.

А основной общий недостаток – привод от двигателя, в результате чего немного теряется мощность и увеличивается нагрузка на него. Но, несмотря на это, установка компрессора себя оправдывает: в среднем нагнетатель дает прирост 46% к мощности двигателя.

Турбонагнетатель (турбокомпрессор, турбина)

Несмотря на разнообразие конструкций приводных компрессоров, признание автолюбителей завоевали турбины – нагнетатели с турбо-приводом.

Турбина приводится в действие не от коленвала, а от потока выхлопных газов. Такая конструкция полностью устраняет нагрузку на двигатель и не требует дополнительных мощностей для работы.

Выхлопные газы, проходя в полость турбины, приводят в движение ротор, закрепленный на одном валу с крыльчаткой. А крыльчатка, в свою очередь, во время вращения накачивает воздух в систему впуска по тому же принципу, что и центробежный компрессор.

Особенностью турбины является зависимость скорости вращения не от оборотов двигателя напрямую, а от силы потока отработанных газов. С этим связано явление турбоямы или турболага – задержки реакции турбины (а следовательно, и набора мощности двигателем) при нажатии на педаль акселератора. Внешне это выглядит как секундная «задумчивость» мотора, которая затем сменяется резким скачком мощности. Конструкторы борются с турболагом различными методами, от чип-тюнинга (изменение параметров работы двигателя) до установки электромотора или баллона со сжатым воздухом для мгновенной подачи его в двигатель, пока турбина не раскрутится.

Монтаж турбины, в отличие от компрессора, связан с определенными сложностями. В связи с высокой нагрузкой (скорость вращения может достигать 300 тысяч оборотов в минуту в отличие от компрессоров, скорость которых максимум 20 тысяч оборотов в минуту) турбина требует постоянной смазки, так что ее включают в масляную магистраль и подводят моторное масло под давлением. С этим связана необходимость устанавливать турбины только в специализированном автосервисе.

Турбина с изменяемой геометрией, VNT

Одной из проблем турбокомпрессоров является слишком высокая скорость вращения на больших оборотах двигателя и недостаточная продуктивность на малых оборотах. Чтобы улучшить характеристики устройства, вокруг основного ротора устанавливаются дополнительные лопасти, изменяющие свое положение в ответ на команду регулирующего устройства. Поворот, увеличивающий площадь ротора, помогает сохранить высокие обороты при низком давлении выхлопных газов, а уменьшение площади ротора помогает турбине не превышать предельных оборотов, когда мотор работает на полной мощности. Это называют VNT (Variable Nozzle Turbine) или VGT-турбиной (Variable Geometry Turbocharger).

Турбина с изменяемой геометрией.

1. Ускорение вращения за счет «эффекта сопла»: на сужающемся участке напор воздушного потока возрастает.

2. Замедление вращения благодаря повороту лопастей, расширяющих канал для воздушного потока.

Существуют и другие модификации таких турбин: с выдвижными лопастями, с другим способом их крепления и т.д., но принцип действия от этого не меняется.

Управление такой турбиной осуществляется от вакуумного регулятора, электромотора или благодаря инерционному повороту самих лопастей.

Комбинированные системы

В разное время автоконструкторы экспериментировали с различными способами улучшения характеристик двигателя. Так появилась система двойного турбонаддува Twin Turbo или комбинированная система. Эти инженерные изыскания были направлены на устранение характерных недостатков разных видов компрессоров.

Двойной турбонаддув

По сути, это две турбины, установленные на двигатель по параллельной, последовательной или ступенчатой схеме. Изначально такая система предназначалась для устранения турболага, но она также помогает повысить мощность, оптимизировать режим работы двигателя и даже снизить расход топлива.

Параллельная система

Состоит из двух турбин с одинаковыми характеристиками, подключенных параллельно друг другу. Может устанавливаться на мощные V-образные двигатели, по одной турбине на каждый ряд цилиндров. Каждая из турбин подключается к отдельному ответвлению выпускного коллектора. Преимущество этой системы в том, что можно установить маленькие турбины, которые намного легче набирают скорость вращения, и таким образом уменьшить эффект турболага.

Последовательная система

Вверху: работа одной турбины на малых оборотах двигателя.

Внизу: Работа двух турбин для максимальной мощности.

Состоит из двух турбин, одна из которых работает постоянно, а вторая включается по необходимости (поток отработанных газов направляется на вторую турбину при открытии клапана на выпускном коллекторе). Воздух от обеих турбин поступает в общий впускной коллектор двигателя.

Двухступенчатая система

1. Две турбины работают последовательно (низкие обороты).

2. Турбины работают параллельно (средние обороты).

3. Работает только большая турбина (высокие обороты).

Достаточно сложная, но эффективная система, состоящая из двух последовательно подключенных турбин разного размера, соединенных перепускными патрубками и клапанами. На малых оборотах двигателя работает только меньшая турбина, поскольку она легче и имеет меньшую инерцию. При включении средних оборотов подключается большая, и обе турбины работают последовательно: большая подает поток воздуха на малую, от которой он поступает во впускной коллектор. При этом скорость большой турбины постепенно увеличивается, и на максимальных оборотах малая турбина отключается, чтобы не задерживать поток воздуха к мотору. Вся система регулируется датчиками и электромагнитными клапанами, открывающими или закрывающими отдельные участки системы выхлопа. С точки зрения производительности двигателя, двухступенчатая система дает максимальный эффект.

Комбинированный наддув, TSI

Попытки преодолеть эффект турбоямы привели к созданию концерном Volkswagen системы комбинированного наддува TSI (Turbo Stratified Injection), в которой сочетается приводной нагнетатель и турбина. Система подключена ступенчато: на низких оборотах двигателя работает только компрессор, дающий в таком режиме максимальный эффект. На средних оборотах компрессор и турбина работают вместе, а на максимальных оборотах компрессор отключается, и работает одна турбина. Такой способ наддува полностью устраняет эффект турбоямы, но оказался слишком дорогостоящим как в производстве, так и в обслуживании, и с 2011 года двигатели с комбинированным наддувом уже не производят.

Технические характеристики: что важно знать о турбине?

Один из важнейших технических показателей турбины это степень компрессии: способность повышать давление во впускном коллекторе и соответственно в цилиндрах двигателя. Знать этот параметр необходимо тем, кто хочет тюнинговать свой автомобиль и проводит расчеты для турбины.

Степень компрессии имеет две крайности: чем она выше, тем больше мощности можно получить от мотора (больше сжимается топливно-воздушная смесь в цилиндре и сильней отдача от ее сгорания). Но при превышении максимально допустимой силы сжатия появляется эффект детонации: смесь сгорает не тогда, когда нужно, а тогда, когда ее сжатие приводит к самовозгаранию. По этой причине на турбированных двигателях используют высокооктановый бензин.

То есть, максимальная компрессия показывает максимально возможное количество топлива (и соответственно воздуха), которое можно подать в цилиндр без вреда для двигателя.

Второй показатель турбины – рабочий диапазон вращения ротора. Это показатель скорости вращения от минимально полезной до максимально безопасной для устройства, превышение которой ведет к перегреву и преждевременному износу.

Также нелишним будет учесть показатели термоустойчивости турбины. Обычно производители указывают максимальную температуру отработанных газов на входе в турбину и максимальную температуру масла на входе. Чем мощней двигатель, тем выше будут эти температуры и тем тщательней нужно выбирать компрессор.

Поскольку турбина подключается к масляной магистрали, производители указывают оптимальные и минимальные показатели давления масла на входе.

Производительность компрессора определяется объемом воздуха, пропускаемым за один оборот ротора. Чем больше турбина, тем выше этот показатель, но и выше инерционность, так что в большинстве случаев специалисты рекомендуют выбирать компрессоры средней производительности.

Сколько служит турбина и отчего выходит из строя

Многие автомобилисты называют турбину расходным материалом: срок службы ее не слишком радует любителей уличных гонок. При идеальных условиях (передвижение по городу, регулярное ТО) турбина прослужит примерно 150 тыс. км. Но ведь турбины ставят не затем, чтобы чинно ездить 50 км/ч, так что при экстремальном использовании ресурс можно смело делить на 2, и то при грамотном обслуживании своей машины.

Безжалостная статистика утверждает: только 5% турбин выходят из строя, «померев своей смертью», то есть выработав заложенный в них ресурс полностью. В абсолютном большинстве случаев поломки случаются по причине недосмотра или небрежности хозяина автомобиля.

Два самых страшных врага турбины – посторонние предметы и масляное голодание (и вообще проблемы с маслом).

Учитывая огромную скорость вращения, даже безобидная на первый взгляд пыль может за короткое время сточить лопасти, забиться в подшипники и вывести турбину из строя. Поэтому турбированные двигатели намного чувствительней к качеству воздушного фильтра, чем обычные атмосферные. Добавить сюда дополнительную нагрузку на фильтр (воздух проходит через него с достаточно сильным напором) и становится понятно, почему многие, тюнингуя свой автомобиль, ставят фильтры нулевого сопротивления.

Но, каким бы качественным ни был фильтр, он может пострадать от попавшей в воздухозаборник влаги и испортиться (бумага после высыхания уже не выполняет свои функции). После поездки под хорошим сильным дождем лучше осмотреть фильтр сразу, и в случае необходимости заменить. Дешевле выйдет.

Повреждение турбины посторонними предметами

Посторонние предметы могут попасть не только на крыльчатку турбины, но и на ротор. Чаще всего это частицы кокса из выпускного коллектора, а иногда и детали двигателя (обломки клапанов, свечей зажигания и т.д.) Если мотор посыпался, турбина умирает практически сразу.

Проблемы со смазкой турбины встречаются даже чаще, чем поломки из-за посторонних предметов. Одна из самых распространенных причин проблемы – использование нерегламентированного масла (большей вязкости, другого качества и т.д.) В турбированных двигателях требования к маслу на порядок жестче, чем в атмосферных! От «неправильного» масла турбина выходит из строя раньше, чем двигатель.

Тут же нужно напомнить об интервале замены масла и масляного фильтра. Со временем в масле, и особенно в фильтре, накапливаются продукты сгорания, твердые частицы разного размера. Фильтр забивается и не пропускает достаточное количество масла, после чего в нем срабатывает перепускной клапан и масло проходит напрямую, без очистки. Если двигатель еще немного поработает в таком режиме, то турбина выйдет из строя сразу: твердые частицы сработают как абразив, а более мелкие забьют каналы для подачи масла к подшипникам турбины. При разборке компрессоров, пострадавших от масляного голодания, на металле часто можно видеть не только истертости, но и цвета побежалости – свидетельство критического перегрева.

Вал турбины со следами перегрева

Одним словом, система с наддувом намного чувствительней к работе всех смежных узлов, чем простая атмосферная. Это относится не только к зажиганию, подаче топлива и т.д., но и к состоянию катализатора и сажевого фильтра. Неисправный катализатор приводит к образованию сажи и кокса в выпускной системе, повышению нагрузки на турбину, а от нештатных нагрузок она выходит из строя.

Трещина в корпусе

Покупать ли автомобиль с турбодвигателем?

Несмотря на преимущества турбированных моторов, производители продолжают выпускать атмосферные двигатели, а покупатели зачастую выбирают именно их. Мотор без наддува привлекает большей надежностью, меньшими требованиями, меньшими затратами на обслуживание и ремонт. Так что для спокойной «семейной» езды подойдет и хороший «атмосферник», который, кстати, может быть намного эффективней, чем двигатель с неправильно подобранной или криво установленной турбиной.

Но ведь машина может больше! Установка компрессора позволяет раскрыться потенциалу двигателя, к тому же, как уже говорилось выше, турбонаддув помогает экономить топливо за счет оптимизации процесса работы. Так что любители быстрой езды выбирают турбо.

Нет однозначного ответа, что выбрать: атмосферный двигатель, приводной компрессор или турбину. Все они имеют свои плюсы и минусы, и нужно определиться, что подойдет именно под ваши нужды и желания.

Узнайте, как устроен принцип работы дизельной турбины!

Узнайте, как устроен принцип работы дизельной турбины!Турбокомпрессор — это компрессор, или воздушный насос, который приводится в работу от турбины. Турбина вращается за счет использования энергии потока отработанных газов. Частота вращения турбокомпрессора дизельного двигателя находится в пределах от 1 000 до 130 000 об/мин (это значит, что лопатки турбины разгоняются почти до линейной скорости звука).

Турбина непосредственно соединяется с компрессором жесткой осью. Компрессор засасывает через воздушный фильтр свежий воздух, сжимает его и затем под давлением подает во впускной коллектор двигателя.

Чем больше воздуха подается в цилиндры, тем больше топлива может сгореть, а это повышает мощность двигателя.

Теоретически существует равновесие мощностей между турбиной и компрессором турбокомпрессора. Чем большую энергию имеют отработанные газы, тем быстрее будет вращаться турбина.

Как следствие, компрессор тоже будет вращаться быстрее.

1. Всасываемый воздух

2. Ротор компрессора

3. Сжатый воздух

4. Вход отработавших газы

5. Ротор турбины

6. Выход отработавших газов

Турбина

Турбина состоит из корпуса и ротора Отработанные газы из выпускного коллектора двигателя попадают в приемный патрубок турбокомпрессора. Проходя по сужающемуся внутреннему каналу корпуса турбины, они ускоряются, и минуя «улитку» направляются к ротору турбины, который приводят во вращение.

Скорость вращения турбины определяется размером и формой канала в ее корпусе.

Корпусы турбин значительно различаются в зависимости от сферы применения. Корпус турбины двигателя грузовика может быть разделен на два параллельных канала, поэтому на ротор воздействуют два потока отработанных газов.

В турбокомпрессоры с большим объемом часто устанавливают дополнительное кольцо с направляющими лопатками. Оно облегчает создание постоянного потока отработанных газов на роторе турбины и делает возможным регулировку потока.

Корпус турбины и ротор отливаются из сплава с высокой термостойкостью.

На оси жестко крепится ротор турбины. Материал оси отличается от материала, используемого для ротора турбины.

Сборка этого соединения осуществляется следующим способом:

Компрессор

Компрессор состоит из корпуса и ротора

Размеры компрессора определяются количеством воздуха, требуемого для двигателя, и скоростью вращения турбины. Ротор компрессора жестко закреплен на оси турбины и, следовательно, вращается с той же скоростью, что и ротор турбины.

Лопатки ротора компрессора, изготавливаемые из алюминия, имеют такую форму, что воздух засасывается через центр ротора. Всасываемый таким образом воздух направляется к периферии ротора и при помощи лопаток отбрасывается на стенку корпуса компрессора.

Благодаря этому воздух сжимается и через впускной коллектор попадает в двигатель.

Корпус компрессора также изготовлен из алюминия.

Корпус подшипников

Смазка турбокомпрессора производится от системы смазки двигателя:

Примечание: В настоящее время появились конструкции, в которых подшипник неподвижен, а ось вращается в масляной ванне. В таких конструкциях масло не только служит для смазки оси, но и охлаждает подшипники с корпусом.

Для уплотнения турбокомпрессора с двух сторон устанавливаются маслоотражательные прокладки и уплотнительные кольца. Но, несмотря на то, что эти кольца помогают избежать утечек масла, они в действительности не являются уплотнительными прокладками. Их нужно рассматривать как элемент, затрудняющий утечку воздуха и газов между турбиной, компрессором и корпусом оси.

В обычном режиме работы турбокомпрессора давление в турбине и компрессоре больше давления в корпусе оси.

Часть газов из турбины и часть воздуха, сжатого в компрессоре, попадают в корпус оси и вместе с моторным маслом по сливному маслопроводу проходят в масляный картер двигателя.

Все масляные уплотнения динамического типа, т.е. работают на принципе разности давлений:

У нас новая услуга!

Независимая экспертиза и дефектовка вышедших из строя турбокомпрессоров

Подробности по телефону: 8-912-895-44-41

О турбонаддуве

Нагнетание воздуха при помощи турбокомпрессора

Мощность, которую может развивать двигатель внутреннего сгорания, зависит от количества воздуха и топлива, которые поступают в двигатель. Таким образом, добиться повышения мощности можно, увеличив количество этих компонентов. Увеличение количества топлива совершенно бессмысленно, если одновременно не увеличивается количество воздуха для его сгорания. Поэтому одним из решений проблемы повышения мощности двигателя является увеличение количества воздуха, поступающего в цилиндры; при этом можно сжечь больше топлива и получить, соответственно, большую энергию. Это подразумевает, что необходимый для сгорания топлива воздух должен быть сжат перед подачей в цилиндры.

Увеличение мощности атмосферного двигателя может быть достигнуто путём увеличения либо его рабочего объёма, либо оборотов. Увеличение рабочего объёма сразу же увеличивает вес, размеры двигателя и, в конечном итоге, его стоимость. Увеличение оборотов проблематично из-за возникающих при этом технических проблем, особенно в случае двигателя со значительным рабочим объёмом. Технически приемлемым решением проблемы увеличения мощности является использование нагнетателя (компрессора). Это означает, что подающийся в двигатель воздух сжимается перед его впуском в камеру сгорания.

Турбокомпрессор был впервые сконструирован швейцарским инженером Бюши ещё в 1905 году, но только много лет спустя он был доработан и использован на серийных двигателях с большим рабочим объёмом. В принципе, любой турбокомпрессор состоит из центробежного воздушного насоса и турбины, связанных при помощи общей жесткой оси между собой. Оба этих элемента вращаются в одном направлении и с одинаковой скоростью. Энергия потока отработавших газов, которая в обычных двигателях не используется, преобразуется здесь в крутящий момент, приводящий в действие компрессор. Происходит это так: выходящие из цилиндров двигателя отработавшие газы имеют высокую температуру и давление, они разгоняются до большой скорости и вступают в контакт с лопатками турбины, которая и преобразует их кинетическую энергию в механическую энергию вращения (крутящий момент).

Это преобразование энергии сопровождается снижением температуры газов и их давления. Компрессор засасывает воздух через воздушный фильтр, сжимает его и подает в цилиндры двигателя. Количество топлива, которое можно смешать с воздухом, при этом можно увеличить, что позволяет двигателю развивать большую мощность. Кроме того, улучшается процесс сгорания, что позволяет увеличить характеристики двигателя в широком диапазоне оборотов.

Между двигателем и турбокомпрессором существует связь только через поток отработавших газов. Частота вращения турбокомпрессора напрямую не зависит от числа оборотов двигателя и характеризуется некоторой инерционностью, т.е. сначала увеличивается подача топлива и энергия потока отработавших газов, а затем уже увеличиваются обороты турбины и давление нагнетания, и в цилиндры двигателя поступает ещё больше воздуха, что даёт возможность увеличить подачу топлива.

Характеристики мотора напрямую зависят от давления наддува: чем больше воздуха удастся загнать в цилиндры, тем мощнее будет двигатель. При определенном стиле вождения появляются и другие плюсы – снижается расход топлива, мотор не боится горных дорог, где обычные двигатели буквально задыхаются от нехватки кислорода в разреженной атмосфере.

Все современные автомобили оснащены системой турбонаддува, которая позволяет повысить мощность двигателя на 20-35% при этом двигатель, оснащенный турбонаддувом, обладает более высоким крутящим моментом на средних и высоких оборотах, что делает автомобиль более динамичным и экономичным при движении. Но при торможении двигателем автомобиль останавливается медленней, за счет пониженной степени сжатия в цилиндрах. Турбина начинает эффективно работать на дизельном авто при 2200-2500 об/мин, на бензиновом при 2800 — 3500 об/мин. Промежуток оборотов двигателя от холостых оборотов до включения турбины называется турбо-яма. Современные системы управления турбиной позволяют минимизировать эффект турбо-ямы.

Показателем эффективности работы турбины является давление наддува, которое на дизельных двигателях обычно достигает до 0.6-0.7 бар а на бензиновых от 0.6-1.0 бар. Качество сгораемого топлива зависит от процентного содержания смеси топливо-воздух и определяет состояние выхлопных газов двигателя.

Все турбонаддувы можно условно разделить на два типа – низкого (0,20 бара) и высокого давления (0,82 бара). Первый, как показала практика, может вообще обходиться без регуляторов. К примеру, на мотор Saab 95 V6 Ecopower Turbo объемом 3,0 л установлена относительно маломощная, поэтому и менее «задумчивая» турбина Garrett. Интересно, что для достижения максимального давления 0,25 бара она использует энергию отработавших газов лишь трех цилиндров из шести. На больших оборотах турбонагнетатель не может как следует разогнаться, что и обеспечивает низкое давление наддува. Электронно управляемая заслонка в этой турбине тут же открывается при любом нажатии на педаль газа. Это позволяет турбине немедленно получать необходимое количество отработавших газов для того, чтобы закачивать в цилиндры больше воздуха. Как только «воздушный насос» раскрутился, заслонка возвращается в положение, соответствующее заданному числу оборотов двигателя. В результате максимальный момент 310 Нм этот мотор выдает при 2100 об/мин.

Но это исключение из правил. Обычно в качестве регуляторов давления в турбодвигателях используют предохранительные клапаны – механические, либо с электронным управлением. Первые открываются избыточным давлением наддуваемого воздуха, вторые имеют исполнительные механизмы, как правило, электромагнитные. Команду открыть-закрыть клапану дает ЭБУ двигателя, руководствуясь информацией целой группы датчиков: давления во впускном коллекторе, детонации, расходомера воздуха и т. д. Первым подобную систему применил Saab в 1981 году.

Давление наддува обычно регулируется с помощью клапанных систем, которые перепускают требуемое количество отработавших газов. Хотя встречаются модели, в которых избыточный воздух сбрасывается прямо под капот, что не совсем выгодно с точки зрения экономичности. Впрочем, и первый способ не идеален, ведь значительное количество отработавших газов не выполняет никаких полезных действий. Вот если бы объединить две турбины в одной! Тогда бы одна использывалась для малых оборотов двигателя, а другая – для максимальных. При этом перепускной клапан использовался бы эпизодически.

Что такое VTG?

Турбонагнетатель с изменяемой геометрией VTG (Variable Turbo Geometry) – это вовсе не турбина с поворотными крыльчатками. Реализовать подобное затруднительно. Но зато ничто не мешает сделать подвижным направляющий аппарат, который в зависимости от нагрузки дозировал бы количество и скорость поступающих на «горячую крыльчатку» отработавших газов. Самый простой вариант использовали в роторном моторе Mazda RX7 в конце 80х. Здесь струя выхлопных газов была разделена на два потока. На малых оборотах они воздействовали только на верхнюю часть турбинного колеса. При достижении определенной частоты вращения коленвала срабатывал клапан, после чего отработавшие газы подавались уже на всю поверхность крыльчаток. Правда, оказалось, что данная система хорошо работала только в паре с роторнопоршневым двигателем Ванкеля.

Более удачной оказалась идея с несколькими поворотными лопатками, закрепленными в специальной обойме. Они регулировали скорость и давление потока отработавших газов в зависимости от режима работы. В грузовых автомобилях первой удачно применила этот метод фирма Mitsubishi в середине 80х, а в легковых – Audi и Volkswagen – фирма Allied Signal (Garrett) в 1995 году. Позже VTG-нагнетатетелями обзавелись легковые дизели BMW и MercedesBenz, а также AlfaRomeo. К слову, нечто подобное устанавливалось на советские танковые дизели с середины 60х.

Но пока, к сожалению, такая система прижилась только на дизельных моторах. Дело в том, что нежный направляющий аппарат теряет подвижность после долгой работы при высоких температурах выхлопных газов. Сравним 1050°С для бензинового двигателя и всего 600°С для дизеля. Кроме того, турбина с переменной геометрией дороже, чем обычная. А ее надежность и долговечность все-таки поменьше. Поэтому в ближайшее время вопрос о том, каким должен быть идеальный наддув, остается открытым. Один из перспективных путей – применение комбинированного наддува. К примеру, на малых оборотах воздух в цилиндры нагнетает приводной компрессор, а уже со средних в дело вступает турбонаддув.

Дизельный насос (ТНВД) имеет турбо-корректор, который подает топливо относительно поступаемого в камеру сгорания воздуха. Такая же коррекция происходит и в инжекторных системах. Окружная скорость вращения вала турбо-корректора достигает 50-70 м/с, что в несколько раз выше скорости движения автомобиля и на порядок выше окружной скорости коленчатого вала, если эти данные перевести в об/мин то ротор турбо-корректора вращается с 150000 — 210000 об/мин а коленвал с 5000-7000 об/мин. При этой скорости малейший дисбаланс превращает ротор в вибратор большего размера, что приводит к механичекому и акустическому шуму, утечке масла через уплотнения и неэффективной работы турбины, а в конечном итоге к заклиниванию вала и обрыву горячей крыльчатки. Вот зачем необходима балансировка вала до сборки турбокомпрессора и после. Особую роль нужно отдать диагностике работы двигателя и топливной системы.

Для проверки эффективности работы турбокомпрессора используется вакуумметр-манометр. Для проверки давления картерных газов используем напоромер. Данный прибор позволяет диагностировать состояние двигателя в целом. Ведь работа турбины на 99% зависит от состояния двигателя, а повышенный расход масла и топлива ошибочно указывает на изношенное состояние турбокомпрессора. Что касается диагностики топливной системы автомобиля, то лучше это сделать на специализированной СТО, но некоторые неисправности очевидны. Так средний пробег распылителей форсунок составляет 100 тыс. км. пробега, работа свечей накала 50 тыс. км., свечей зажигания обычных 25 тыс. км. а платиновых 60 тыс. км. Периодическая профилактическая чистка топливной системы составляет около 25 тыс. км. км пробега. Клиенты к нам обращаются как в плане консультации при покупке автомобиля, так и с просьбой диагностики турбины и двигателя для определения реального состояния цилиндро-поршневой группы и ремонта.

Преимущества турбокомпрессорного двигателя

Двигатель, оснащённый турбокомпрессором, обладает техническими и экономическими преимуществами по сравнению с атмосферным (безнаддувным) двигателем:

- Соотношение «масса/мощность» у двигателя с турбокомпрессором выше, чем у атмосферного двигателя.

- Двигатель с турбокомпрессором менее громоздок, чем атмосферный двигатель той же мощности.

- Кривая крутящего момента двигателя с турбокомпрессором может быть лучше адаптирована к специфическим условиям эксплуатации. При этом, водитель тяжёлого грузовика должен намного реже переключать передачи на горной дороге, и само вождение будет более «мягким».

Кроме того, можно на базе атмосферных двигателей создавать версии, оснащённые турбокомпрессором и различающиеся по мощности. Ещё более ощутимы преимущества двигателя с турбокомпрессором на высоте. Атмосферный двигатель теряет мощность из-за разрежения воздуха, а турбокомпрессор, обеспечивая повышенную подачу воздуха, компенсирует снижение атмосферного давления, почти не ухудшая характеристики двигателя. Количество нагнетаемого воздуха станет лишь ненамного меньше, чем на более низкой высоте, то есть двигатель практически сохраняет свою обычную мощность. Кроме того:

- Двигатель с турбокомпрессором обеспечивает лучшее сгорание топлива.Подтверждением тому служит уменьшение потребления топлива грузовиками на больших пробегах.

- Поскольку турбокомпрессор улучшает сгорание, он также способствует уменьшению токсичности отработавших газов.

Ремонт турбин дизельных двигателей

Турбированный дизельный двигатель с неисправным компрессором теряет от 30 до 60 процентов своей мощности. К сожалению, вывести этот агрегат из строя довольно легко: достаточно несколько раз после холодного пуска дать двигателю высокие обороты. Если к тому же моторное масло не соответствует типу двигателя или засорен фильтр, ремонт турбокомпрессора придется делать почти наверняка.

Рекомендации по эксплуатации автомобиля с турбиной

Очевидно, что классическое обслуживание автомобиля — ещё не гарантия того, что Турбина и двигатель может пройти 500 000 км до капремонта. В регламентное обслуживание необходимо вводить такие работы: очистка топливной системы, диагностика-регулировка топливо-воздушной системы, проверка на загрязнение катализатора в выхлопной системе.

- При запуске двигателя используйте минимальный газ и не меньше минуты держите двигатель на холостых оборотах. Газовать на двигателе, который лишь несколько секунд назад завелся, значит, заставлять турбину вращаться на высоких скоростях в условиях ограниченной смазки.

- После больших оборотов и нагрузки двигателя не выключайте зажигание, дайте двигателю поработать на холостых оборотах от 15 до 30секунд (в зависимости от режима работы двигателя). При нагруженном двигателе крыльчатка турбины вращается на очень высоких оборотах. Быстрое же выключение зажигания приводит к прекращению подачи масла в то время когда крыльчатка ещё вращается с большой скоростью…

- Избегайте длительной работы на холостых оборотах. При этом давление масла в турбине больше, чем воздуха в компрессорной части. Масло может вытекать в улитки и появится сизый дым.

- Масло, на котором эксплуатируется ваш автомобиль — это действительно самая главная деталь в работоспособности турбонаддува.

Практические советы по обслуживанию, диагностике

Сегодня многие СТО «боятся» автомобилей с турбокомпрессорами. Это происходит из-за нехватки информации с одной стороны и нежелании механиков получать дополнительные знания по автодиагностике. Предлагаем Вам ознакомиться с подходом к турбокомпрессору. Не нужно бояться турбин, нужно технически грамотно представлять процесс проверки турбокомпрессора.

Если автомобиль нуждается в ремонте, а признаки указывают, что неисправность связана с турбокомпрессором, важно точно установить, поврежден он или нет. Это можно сделать, пользуясь таблицей, приведенной ниже. Если точно установлено, что турбокомпрессор неисправен, нужно обязательно отыскать причину этого. Если её не устранить, новый компрессор, установленный взамен неисправного, тоже выйдет из строя, иногда это происходит в первые же секунды после запуска двигателя.

Методика диагностирования турбокомпрессора на двигателе

- Необходимо подсоединиться к системе впускного коллектора с помощью тройника, так как система должна быть герметична.

- Произвести запуск двигателя, дать возможность прогреться двигателю до температуры 70°С.

- Статическая проверка турбонаддува:

- на инжекторных автомобилях показания прибора при холостых оборотах должны быть в секторе вакуумирования (левая зелёная зона). На дизельных автомобилях показания прибора колеблются около «0»;

- для дизельных автомобилей: при холостых оборотах стрелка на приборах находится в «0», при резком и кратковременном нажатии на педаль газа может быть в пределах 0,5 – 0,8 бар при 2200 –3500 об/мин, нагнетание становится эффективным от 2200 об/мин;

- на инжекторных автомобилях при плавном нажатии на педаль акселератора на оборотах двигателя 2000 об/мин показания прибора достигают 0 – 0,2 бар. При резком нажатии на педаль акселератора показания прибора достигают 0,3 – 0,5 бар, и происходит сброс давления, т.к. двигатель не нагружен. Поэтому инжекторный автомобиль необходимо диагностировать в движении. Эффективность нагнетания происходит от 2800 об/мин двигателя.

4. Динамическая проверка турбонаддува:

- необходимо вывести прибор в салон автомобиля;

- произвести измерение на 2-й передаче с максимальным ускорением, при этом показания прибора на инжекторных автомобилях достигают 0,8 – 1,0 бар, а на дизельных – 0,6 – 0,8 бар.

5. После измерения турбонаддува необходимо все соединения вернуть в начальное состояние.

Внимание!!! Если давление турбонаддува для дизеля ниже 0,5 бар, то необходимо уделить серьёзное внимание топливной аппаратуре. Если ниже 0,3 бар при исправном двигателе, то турбокомпрессор требует ремонта.

Внимание!!! Если давление турбонаддува превышает максимально допустимые параметры, то существует большая вероятность выхода из строя цилиндропоршневой группы (прогар поршня).

Вопреки распространенному мнению, можно починить практически любой компрессор. Однако сам процесс ремонта турбин очень сложен, и кроме опыта требует специального оборудования.

Сначала агрегат разбирается и проводится тщательная ревизия состояния всех его деталей. После этого делается собственно ремонт турбокомпрессора, для чего применяются лишь фирменные запчасти, а все подшипники и компрессионные кольца заменяются новыми. Затем турбину тщательно балансируют и картридж собирают. Далее на стенде добиваются идеальной балансировки уже самого картриджа, после чего турбину можно устанавливать на двигатель.

Замена турбокомпрессора

При самостоятельной установке турбины следует выполнять приведённые указания:

- Проверить сливные маслопроводы, снять и полностью их прочистить. Убедиться в отсутствии вмятин, повреждений, пережатий. Случается, что шланги и резиновые патрубки через некоторое время разбухают изнутри, что затрудняет движение масла. В случае сомнений рекомендуется заменить резиновые части новыми деталями.

- Проверить сапун двигателя, снять и полностью очистить его. Нужно следовать тем же указаниям, что и для маслопроводов. Проверить, при необходимости заменить клапаны (если они есть). На сапуне часто устанавливают небольшой конденсатор масла, его также нужно очистить и проверить. Одним словом, давление картерных газов не должно превышать 50 кг/м2.

- Пред установкой турбокомпрессора (далее ТКР) заглушить патрубок маслоподачи и слива на ТКР.

- Прогреть двигатель до рабочей температуры, произвести замер давления масла в патрубке подачи масла на ТКР ( не менее 0,8 кг/см2 ) на холостых оборотах и (не более 6,5 кг/см2) на максимальных оборотах.

- Слить отработанное масло с двигателя.

- Произвести замену всех фильтров (масляного, воздушного, топливного). Очистить внутренние полости корпуса воздушного фильтра от инородных частиц и мусора.

- Залить масло, соответствующее требованиям завода-изготовителя для данного типа двигателя (смотреть инструкцию по эксплуатации автомобиля).

- Произвести чистку и проверить герметичность воздушных патрубков подачи и слива масла (патрубки трубопроводов должны соответствовать требованию завода-изготовителя).

- При наличии интеркулера промыть его от остатков масла.

- При наличии катализатора в выхлопной системе необходимо проверить сопротивление противовыхлопа (не более 0,2кг/см2 на оборотах).

При завышенном давлении, или если автомобиль имеет пробег более 100 тыс. км, катализатор нужно заменить или удалить. - Снять заглушку с маслоподающего патрубка. На стартерном режиме произвести прокачивание маслом подающей трубки, слить в ёмкость примерно 100 г масла.

- Произвести монтаж ТКР, не подключая патрубки всасывания и наддува воздуха.

- Подключить маслоподающую трубку к ТКР.

- На стартерном режиме произвести прокачивание масла через ТКР в ёмкость примерно 100 г, контролируя появление масла на сливной трубке.

- Подсоединить маслосливную трубку к ТКР.

- Запустить двигатель, не пользуясь педалью акселератора. Дать поработать двигателю 5–10 минут на холостых оборотах, при этом контролировать температуру патрубка подачи масла (50–60°С), контролировать герметичность всех соединений.

- Увеличить обороты двигателя до 2500/3000 об/мин. При этом отслеживать выброс масла из нагнетающего патрубка улитки ТКР.

- Убедившись, что ТКР не выбрасывает через нагнетающий патрубок улитки масло, произвести монтаж воздушных патрубков.

- Запустить двигатель, проверить герметичность всех соединений.

- Замерить давление во всасывающем тракте после турбины.

Если обнаружены неисправности, конечно же следует их устранить.

С уважением СТО «Ковш»

Power Turbine — обзор

14.6 Производительность силовой турбины